PCB がショッピングカートに正常に追加されました

SMT基板の設計要件 第1部:一般的な部品のランド設計

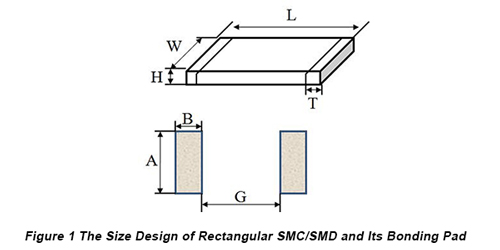

長方形の SMC または SMD のサイズ設計を以下の図1に示します。

長方形の SMC(表面実装部品)または SMD(表面実装デバイス)

長方形の SMC または SMD のサイズ設計を、下の図1に示します。

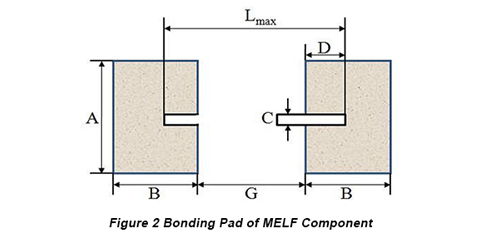

溝付きボンディングパッドの溝深さは、次の式に基づいて算出されます(単位:mm):

注意:LマックスA は部品シェルの最大長さを指し、B はボンディングパッドパターンの長さを指し、G は2つのボンディングパッドパターン間の距離を指し、D はラブ溝ボンディングパッドの深さを指し、C はラブ溝ボンディングパッドの幅を指し、その値は一般的に 0.3±0.05mm に設定される。

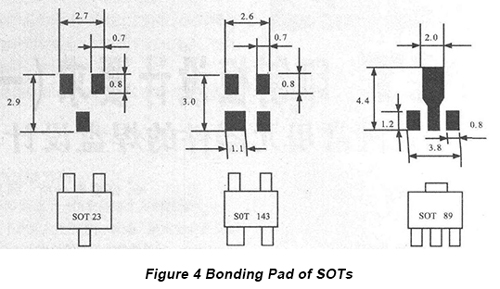

SOT(スモール・アウトライン・トランジスタ)

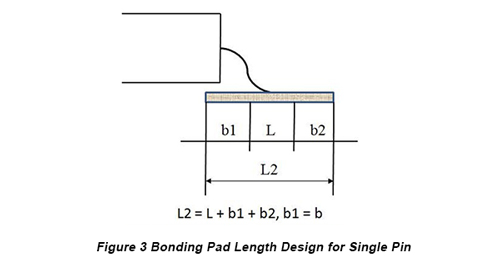

単一ピンボンディングパッドの設計要件を図3に示す。

SOTの場合、ボンディングパッド間の中心距離はリード間の中心距離と同一でなければならず、各ボンディングパッドに隣接する寸法は少なくとも0.35mm拡張する必要があります。これは図4に示されています。

SOPおよびQFPコンポーネント

SOP と QFP のピンはいずれもウィング形状であるため、ボンディングパッドのサイズは同じ方法で算出されます。一般的に、ボンディングパッドの幅は隣接ピンの中心間距離の半分とし、ボンディングパッドの長さは 2.5±0.5mm の値とします。

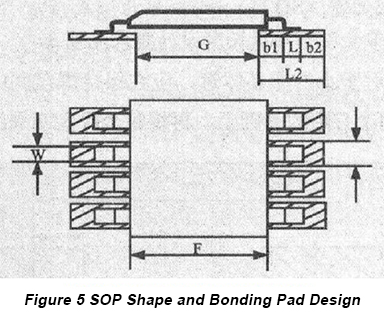

SOPの形状およびボンディングパッドの設計を以下の図5に示す。

・ボンディングパッド間の中心距離は、ピン間の中心距離と同じです。

・単一ピンのボンディングパッド設計の一般原則は、

- a. コンポーネントのピン間距離が1.0mm以下の場合、W2≤W;

- b. 部品のピン間距離が1.27mm以上の場合、W2 ≥ 1.2W.

- c. L2 = L + b1 + b2;b1 = b2 = 0.3~0.5mm.

・2つの平行なボンディングパッド間の距離は、次の式に基づいて計算されます(単位:mm):G = F - K。

注:G は 2 つのボンディングパッド間の距離を表し、F は部品シェルのパッケージサイズを表します。K は定数で、その値は通常 0.25mm に設定されます。

・SOP のシェルは通常、ワイドボディとナローボディの 2 種類に分類されます。G の値はそれぞれ 7.6mm と 3.6mm です。

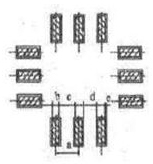

QFPのボンディングパッドおよびソルダーマスクのサイズは、以下の表に示します。

| リード数 | ボンディングパッドサイズ | ソルダーマスクサイズ | 設定済み凡例 | |||

|---|---|---|---|---|---|---|

| a | b | c | d | e | ||

| 64 | 1.0 | 0.6 | 0.18 | 0.2 | 0.135 |

|

| 80 | 0.8 | 0.5 | 0.2 | 0.13 | 0.085 | |

| 100、160 | 0.65 | 0.35 | 0.3 | 0.13 | 0.085 | |

| 48、208 | 0.5 | 0.3 | 0.3 | 0.1 | 0.05 | |

| 224 | 0.4 | 0.22 | 0.22 | 0.08 | 0.05 | |

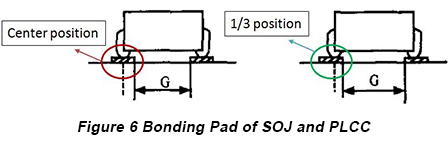

SOJ と PLCC

・SOJおよびPLCCのピンはJ字型であり、ピン間の中心距離は一般的に1.27mmで、同一のボンディングパッドパターンを有する。

・ボンディングパッド設計

a. 単一ピン用のボンディングパッドの幅は一般的に 0.50~0.80mm の範囲であり、ボンディングパッドの長さは 1.85~2.15mm の範囲である。

b. ピンの中心は、図6に示すように、ボンディングパッド形状の内側3分の1の位置からボンディングパッドの中心までの間に配置されていなければならない。

c. SOJ(G)の2つの平行なボンディングパッド間の距離は、一般的に4.9mmである。

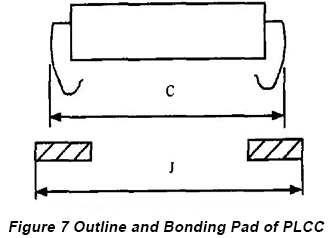

d. PLCC の 2 つの平行なボンディングパッド間の距離は、図 7 に示すように、次の式 J = C + K に基づいて算出されます。

注:J はボンディングパッド形状の外形寸法を指し、C は PLCC の最大パッケージサイズを指し、K は一般に 0.75mm に設定される定数を指します。

BGA(ボールグリッドアレイ)

・BGAの分類と特性

a.BGAボールグリッドアレイを部品底面の入出力端子として用いるパッケージ形態を指す。PBGA(プラスチックボールグリッドアレイ)、CBGA(セラミックボールグリッドアレイ)、TBGA(テープボールグリッドアレイ)、および μBGA(チップスケールパッケージBGA)に分類される。BGA の外形サイズは 7~50mm の範囲である。

b. PBGA は、キャリアとして PCB 基板を用いる最も一般的な BGA パッケージ形態である。PBGA のはんだボール間ピッチは 1.50mm、1.27mm および 1.0mm であり、はんだボールの直径は 1.27mm、1.0mm、0.89mm および 0.762mm となる。

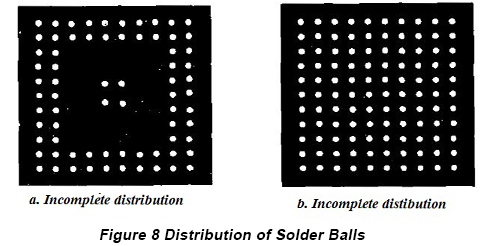

c. BGA 底部のはんだボールの分布には、不完全分布と完全分布の 2 種類があり、図 8 に示す。

・BGAボンディングパッドの設計原則

a. 設計はBGA底面のはんだボール配置に従って行われる。各はんだボールの中心が、底面の対応するはんだボールの中心と一致することが求められる。BGAコンポーネント。

b. 各はんだボールの接合形状は実体円であり、PCB パッドの最大径は BGA 部品底面のはんだボールパッド径と同一とする。ただし、PCB パッドの最小径は、BGA 部品底面のパッド径から実装精度を差し引いて求める。例えば、BGA 底面のパッド径が 0.89mm で、実装精度がおよそ 0.1mm の場合、PCB パッドの最小径は 0.89−0.2mm の範囲となる。

c. ソルダーマスクのサイズは、ボンディングパッドのサイズよりも0.1~0.15mm大きくする必要があります。

d. スルーホールは電解めっき後、誘電体材料または導電性ゲルで充填して塞ぐ必要があり、その高さはパッドの高さを超えてはならない。

e. シルクパターンは、BGA部品の側面コリドーから4つの角に生成し、シルクの線幅は0.2~0.25mmの範囲とすること。

SMT PCBの製造要件がありますか?今すぐPCBCartにお問い合わせいただき、無料のSMT PCBお見積もりを入手しましょう!

PCBCart は、2005 年の設立以来、世界中のあらゆる規模の企業向けに SMT 基板を製造してきました。 当社は、高品質な PCB 製造・実装の専門技術と、常にプロフェッショナルなサポートを提供していることで知られています。 99%以上というお客様満足度を誇りに思っています。 今すぐ SMT 基板プロジェクトについて、無料かつ義務なしのお見積もりをご依頼ください。

役立つリソース

•QFN における優れた PCB パッド設計を実現する要素

•SMT基板の設計要件 パート2:パッドと配線の接続、スルーホール、テストポイント、ソルダーレジストおよびシルク印刷の設定

•SMT基板の設計要件 第三部:部品レイアウト設計

•SMT基板の設計要件 第四部:マーク

•PCBCart のフル機能 PCB 製造サービス - 多彩な付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応