高密度相互接続(HDI)プリント基板は、高性能かつ小型化された電子機器向けに用いられ、スマートフォンから複雑な航空宇宙システムに至るまで、あらゆる分野で主力として活躍しています。その中心にはHDI基板性能とは、高密度設計において層間の信頼性の高い接続を可能にする、レーザーで加工された微小な穴であるマイクロビアの精度を指します。さらに、優れた電気的性能、構造的完全性、および製造性を確保するためには、HDI PCB の潜在能力を最大限に引き出すべく、マイクロビアドリル加工、銅めっき、フィリングという 3 つの重要なプロセスを最適化する必要があります。本記事では、業界標準、先進技術、および PCB 製造の専門知識に基づくベストプラクティスを踏まえ、それぞれの工程を洗練させるための実践的な戦略について論じ始めます。

1. マイクロビアドリル加工の最適化:高精度化、材料適合性、不良防止

マイクロビアのドリル加工は、基本的に HDI PCB 設計の基盤となる工程です。このプロセスにおけるわずかな不整合でも、その後のめっきおよび充填プロセスを損なう可能性があります。最高の性能を得るためには、HDI PCB の製造において、高精度、適切な材料選定、そして厳格な規格順守が求められます。

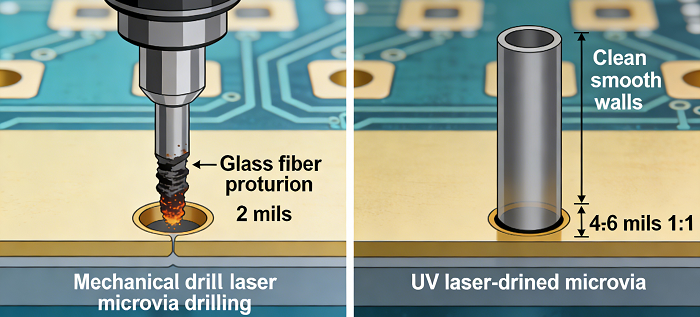

マイクロビアを定義してIPC仕様IPC によって定義される典型的なマイクロビアは、アスペクト比が 1:1、最大深さが 0.25 mm(0.010 インチ)で、その直径は 4~6 mil の範囲である。1:1 を超えるアスペクト比は、めっきの不均一やバレルクラックといった信頼性問題の発生確率を高める。そのため、高い信頼性が求められる用途では、より保守的なアスペクト比 ≤0.8:1 が望ましい。マイクロビアを形成するための好ましい方法はレーザー穴あけ機械式ドリルでは実現できない、最大99.3%という高い精度を誇ります。極小径や薄い誘電体層においては、レーザードリルは依然として他に並ぶものがありません。高度なレーザーシステムは加熱によるダメージを最小限に抑え、レジンスミアやガラス繊維の突出を低減します。これにより、めっき密着性を損なう原因となるこれら2つの一般的な問題による欠陥の発生が少なくなります。

ドリル加工性の成功は材料選定から始まります。まず、レーザー対応の誘電体材料のうち、フラットまたはスプレッドガラス構造を持つもののみを選定してください。例としては、レーザードリル用に特別設計された高品質レジンシステムや、補強材を含まないビルドアップフィルムなどが挙げられます。これらはレーザーアブレーションを安定して行うことができ、不均一なビアテーパーや材料の焦げを防ぎます。熱膨張率が不整合な材料は避けるべきです。そうした材料は、ドリル加工中にキャプチャパッドとターゲットパッドの位置ずれを引き起こす可能性があるためです。さらに、スタックアップの均質性を確保してください。レーザーエネルギー吸収率の異なる材料を混在させると、ドリル品質にばらつきが生じます。高レジンタイプ、または低プロファイルガラスクロス(1035、1067、1086)は、アブレーションの均一性を高め、スミアを最小限に抑えることができます。

穴あけ前の作業と穴あけ後のクリーニングは、同等の重要性を持たせる必要があります。ドリルのブレを防ぐため、基材表面には汚染物が付着していてはなりません。穴あけが完了したら、適切なプラズマエッチングまたは特殊な洗浄処理を行ったうえで、特に 2-HDI 基板や複雑な 6 層設計において、レジンスミアやデブリを除去する必要があります。このプロセスにより、銅の密着を妨げる要因が取り除かれ、後工程のめっきにおけるボイド発生リスクが低減されます。

2. 銅めっきの最適化:均一性、密着性、および Rel

銅めっきは、マイクロビア相互接続に用いられるプロセスである。銅めっきプロセスの品質は、信号の完全性だけでなく、相互接続の堅牢性にも影響を及ぼす。銅めっきプロセスは、銅めっきの方法、パラメータ、および製造条件を適切に組み合わせることで最適化しなければならない。

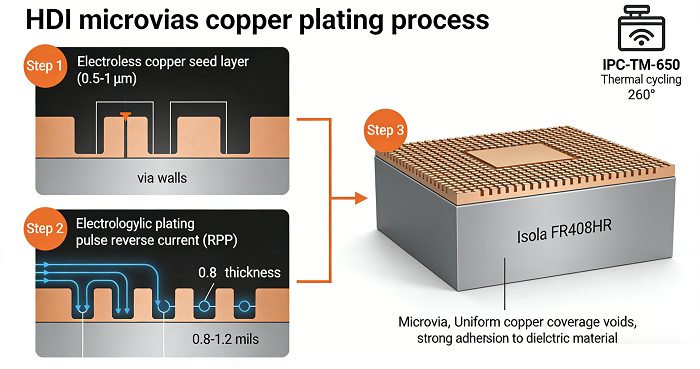

まずはしっかりとしたプレート前のベースから始めましょう――無電解銅めっきこの技術は、マイクロビアを完全に被覆するために、通常 0.3~0.6 ミルの薄く均一な層を穴の壁面に形成する。めっきの効果的な前処理は良好な密着性にとって極めて重要であり、そうでなければ、穴の壁面に汚染物質が存在するとめっきは容易に剥離してしまう。

設計要件に基づいて、適切な電気めっき方法を選択してください。

・ラップめっきこの種のめっきは、層間の接続性を最適に向上させるために用いられ、ビアの側面に銅を被覆し、表面パッドへと銅を延ばします。これにより高い機械的強度が得られますが、過剰な銅析出を防ぐための高い精度が求められ、微細ピッチ部品の位置決めに影響を及ぼします。

・ボタン(スポット)めっき:このプロセスは、ビアホールやパッドの形で銅を析出させることを優先し、PCB 表面上に存在する銅の総量を減少させます。これは、ビアホールのバレル厚さを効果的に制御する必要がある PCB 設計において非常に有用です。

・パルス/リバースパルスめっき(RPP)と直流(DC)めっきの比較:DCめっきと比較して銅分布が改善されるRPPめっきは、特に厚い基板のPCBや積層マイクロビア構造の場合に、より重要となる銅分布を向上させます。RPPは、ビアホール内でのペーストの目詰まりを防止します。

プロセスパラメータは、不均一な析出などの潜在的な問題を最小限に抑えるよう最適化することができる。電流密度(平滑な析出のためには低くし、生産速度向上のためには高くする)、撹拌速度(溶液を均一に分布させるのに役立つ)、および温度を制御することが可能である。めっきプロセスには、サブミクロン精度(±0.1 µm)を提供する半自動または自動めっき装置を用いるべきである。銅の膜厚は、導電性と製造性の理想的なトレードオフとして、理想的には 0.8~1.2 mil 程度であることが望ましい。さらに、アノードおよびレベリング剤のようなめっき薬品は、不純物を最小限に抑え、表面を平滑にするために高品質なものを用いるべきである。

めっきの信頼性を確保するためには、IPC 規格に従う必要があります。応力の集中を避けるため、ターゲットパッドのサイズはビアサイズの少なくとも 80% 以上とし、また両者の間にクリアランスが生じないようにしてください。ソルダーマスクおよびリフロー中のはんだのウィッキングを防ぐためのマイクロビア。IPC-TM-650 2.6.27 の仕様に従い、熱サイクル試験後の抵抗試験を監視し、許容される最大抵抗値の変化が 5% を超えないようにします。

3. 平坦性によるプリント基板のマイクロビア充填の最適化

マイクロビア充填ボイドを除去し、機械的な堅牢性を向上させ、次のような部品の平坦性を可能にしますBGA・マイクロビアを銅やレジンで充填するか、あるいは空けたままにするかは、その用途や種類に基づいて決定されるが、最適化とは、平坦性の確保、不良の低減、および設計要件との整合を目指した手法を適用することにある。

ステップ1:まず、どのような種類のフィリングが必要かを判断し

・フィルドマイクロビア ビア・イン・パッド埋設マイクロビアおよびブラインドマイクロビアは、必ず充填しなければなりません。リフローはんだ付け工程中に応力集中を引き起こす、銅下のボイドを防ぐためには、銅による充填が必要です。しかし、レジンでの充填は信号遅延を低減し、平坦性を向上させます。処理工程には、マイクロビア上にコンフォーマルめっき層を形成し、その後パルス銅めっき層を施すことが含まれます。

・未充填マイクロビア重要でない場面で使用可能ブラインドビアコンポーネントパッドでは使用されていませんが、最新の高信頼性設計ではほとんど排除されています。

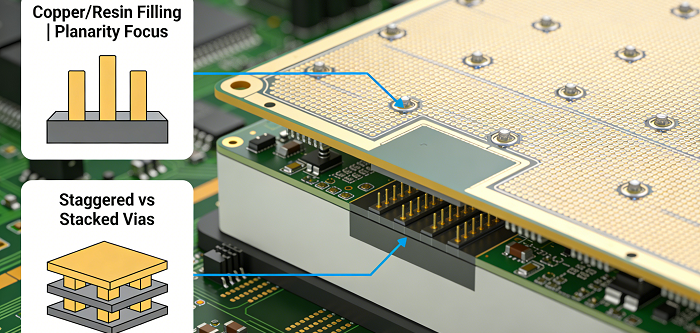

より優れた設計のための平坦性の重視。充填が不完全だとくぼみが生じ、微細ピッチ設計におけるはんだ接合部の品質に悪影響を及ぼす可能性があります。たとえば mSAP に代表されるセミアディティブプロセスは、スタックドビアやビアインパッド設計に適した平坦性を確保するために銅箔の使用に依存しています。充填後に基板を平坦化することで必要な平坦性が得られますが、これが不足すると BGA パッケージにおいてはんだボール不良の原因となります。

プロセスを最適化し、テクノロジーを活用することで、めっき充填における課題を克服します。シミュレーションソフトを用いてカソードサイズや膜厚の変化を最適化し、テーパー問題をシミュレートおよび低減することで、テーパーを最大40%まで抑制します。レーザー加工された穴の充填性を向上させるために、充填前に穴内部の洗浄工程を組み込み、加熱によるダメージを抑制します。穴内部の灰分が充填を妨げるためです。新しいめっき液および装置を採用し、コストと労力を抑えながら、充填速度を最適化します。

設計における柔軟性と、実装に伴うコストのバランスを慎重に取ること。段違いマイクロビアはスタックビアと比べて充填コストが低く、熱ストレスに対する堅牢性も高くなる。マイクロビア構造での積層は2層までにとどめ、それ以上の場合は段違い構造の採用が推奨される。十分なスペースがある場合、機械ドリルで加工されるスキップビアは、多層接続用のレーザードリルによるスタックビアに代わる、低コストな選択肢となる。

結論

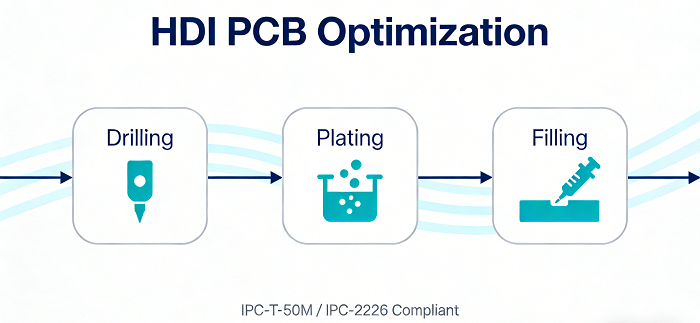

マイクロビアのドリル加工、銅めっき、およびフィリングの最適化は、材料、プロセス、業界規格に細心の注意を払う必要がある、統合的かつ慎重な作業です。レーザードリル、パルスめっき、選択的フィリングの能力を活用することで、次世代エレクトロニクスに伴う小型化と高機能化に対応可能な HDI 基板の製造が可能になります。IPC-T-50M や IPC-2226 などの規格を厳格に順守することで、すべての設計が製造可能であるだけでなく、信頼性が高く欠陥のないものとなることが保証されます。ドリル加工からリフロー(耐熱試験)までのプロセス監視により、内在的で潜在的に見落とされがちな製造欠陥を是正でき、その結果として得られる HDI 基板の最適な機能性が確保されます。

役立つリソース

•成功するHDI PCBを設計するための3つの鍵

•BGA実装の品質に影響を与える要因

•HDI PCB におけるシグナルインテグリティ問題の解決

•PCB製造におけるIPC-A-600の受入基準

•PCB組立における一般的な不良とその防止方法