はんだ付けは、~において非常に重要な工程ですPCB組立および製造において、これは電子アセンブリの機能性と信頼性を確保するうえで非常に重要です。はんだ付け工程では、導電媒体としてのはんだを用いて、SMD および PTH 部品を PCB に接合します。しかし、さまざまな種類のはんだ付け不良が発生する可能性があり、これらは最終製品の品質に大きな影響を及ぼします。

一般的なはんだ付け不良とその影響

さまざまな種類のはんだ付け不良を理解することは、それらを効果的に検出し対処するうえで重要です。故障モードを考慮した主な不良の分類は次のとおりです。

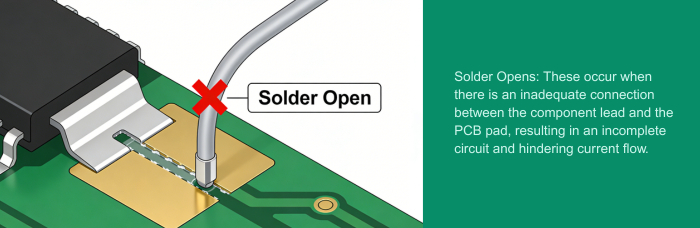

オープン・サーキット

はんだオープン:これらのはんだオープンは、部品のリードとプリント基板(PCB)のパッドとの接続が不十分な場合に発生し、回路が不完全に開放されて電流の流れが妨げられます。

リフテッドパッドこれは、過度な熱と機械的な振動によってPCBパッドが剥離し、その結果、接続が失われる現象です。

はんだスキップこれは、SMD のパッドにはんだが適切に塗布されず、一部が未はんだ状態となって開放回路が生じるときに発生します。

ショートサーキット

はんだブリッジ:過剰なはんだがプリント基板上の導体同士を橋渡しして不要な接続を生じさせると、短絡が発生します。

はんだボール:これらは、PCB の表面にある小さなはんだの遊離球であり、導体同士の間に挟まることでショートを引き起こす可能性があります。

はんだスプラッシュ:不純物や汚染物質による不要なはんだの飛散は、ショートの原因となる可能性があります。

ルース・ジョインツ

コールドはんだ接合部:はんだ付けの際の加熱不足により、表面が粗くくすんだ外観を特徴とする弱い接合部が生じた。

乱れた関節:はんだ付け中の動きは適切な接合を妨げ、信頼性を確保できない原因となる可能性があります。

はんだボイドはんだ接合部の空隙は、汚染やぬれ不足により接続を弱めます。

はんだ不足電気的および機械的な信頼性に乏しい接合部を生じさせる。

その他の欠陥

はんだのデウェッティングこれは、はんだがPCBパッドまたは部品リードのいずれにも適切に付着しない状態です。

はんだフラックス残渣残留フラックスは、腐食や絶縁抵抗の問題を引き起こす可能性があります。

はんだ割れ:応力や熱サイクルにより、接合部の強度と導電性が低下しやすくなる。

トゥームストーニング:リフロー中の不均一な加熱により、部品の一端がパッドから浮き上がる。

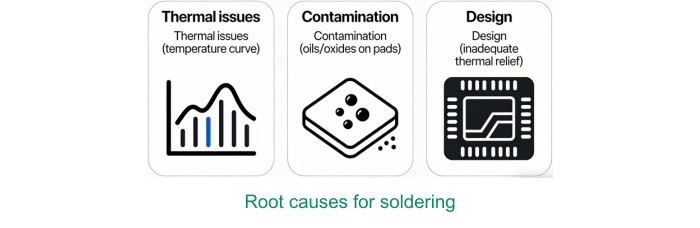

はんだ付け不良の原因

はんだ付け不良を効果的に防止する唯一の方法は、その根本原因を特定することです。

熱的な問題:加熱不足や急速な冷却は、コールドジョイントやボイドの原因となります。

はんだ量:はんだが多すぎるとブリッジが発生し、不足しているとオープンになります。

汚染:表面に付着した油分、酸化物、または化学物質は、適切なはんだ付けを妨げる可能性があります。

コンポーネントの位置ずれ不適切な実装には、ツームストーニングのような欠陥が含まれる場合があります。

設計上の欠陥:不十分なサーマルリリーフや不適切なパッド設計も、さまざまな欠陥の原因となります。

過度な熱衝撃極端な温度は、パッドが浮き上がったりひび割れたりする原因になります。

はんだペーストの品質金属含有量の低さやその他の要因により、はんだボールやはんだブリッジが発生する可能性があります。

はんだ付け不良の防止策

はんだ付け不良の防止には、設計、材料選定、プロセス最適化、および検査の管理が必要です。

製造のための設計

ブリッジを防ぐために、導体間に十分な間隔を設けてください。

はんだ立ち(トゥームストーニング)を防ぐため、パッド設計では十分なサーマルリリーフを設けてください。

コンポーネントのサイズが正しく適合するよう、パッドレイアウトと一致していることを確認してください。

プロトタイピングと機能テストを通じて設計を検証する。

はんだペースト管理

高品質を提供するはんだペースト組立工程に適したものです。

はんだペーストの塗布品質を定期的に確認してください。

はんだペーストは有効期限を守って保管してください。

ステンシルを清掃し、アパーチャの品質を監視してください。

プロセス制御

理想的熱プロファイルを得るために、リフロー炉の設定を最適化する。

冷却速度を制御し、熱による欠陥の発生を防ぐ。

ノークリンフラックスを使用するか、はんだ付け後にプリント基板を十分に洗浄してください。

温度やコンベヤ速度などの主要な工程パラメータを監視する。- オペレーターに適切なはんだ付け技術を訓練する。

検査技術と修理

強力な検査および修理システムは、はんだ付け不良の影響を大幅に低減することができます。

検査方法

目視検査:これは、拡大ツールを用いて明らかな欠陥を観察するのに適した方法です。

AOI:この技術は、高解像度カメラを用いて、はんだ付け不良など、さまざまな製造上の欠陥を検査します。

X線検査:多くの隠れた欠陥が多層または高密度のプリント基板で発生するという事実から、このような状況ではX線検査法が理想的です。

電気試験:連続性および機能試験は、適切な接続性が確保されていることを確認します。

はんだ付け性試験形状および接触角に基づいて継手の品質を評価します。

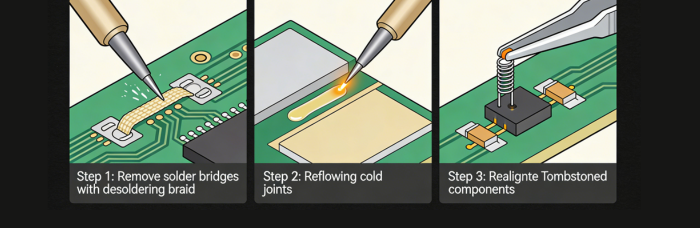

修理技術

はんだブリッジ近くの接合部を傷つけないように注意しながら、はんだごてまたははんだ吸い取り線を使って余分なはんだを取り除きます。

コールドジョイント適切な濡れ性が得られるように、十分に加熱して接合部をリフローしてください。

はんだボール:部品を損傷しないよう、適切な工具を使用して慎重に取り外してください。

エッジの位置合わせ要素を正しい位置に再配置します。

墓石:コンポーネントを正確に再配置して、正しい位置に合わせてください。

リフテッドパッド適切な接着剤を使用してパッドを再接着してください。必要に応じてボードを交換してください。

はんだボイド適切なリフローを行ってボイドを防止しつつ、PCB の過加熱は避けてください。

フラックス残渣最も適した溶剤を使用して、手動または自動で洗浄する必要があります。

はんだ付けは、PCB の組立および製造における基本的な工程の一つであり、電子機器の機能性と信頼性を確保するうえで非常に重要です。しかし、オープンやショートによる回路不良、接合部の弱さ、その他の異常に関連するはんだ付け不良は、製品の品質を低下させてしまう可能性があります。本ガイドでは、一般的なはんだ付け不良の種類、その根本原因、およびそれらを防止するためのベストプラクティスについて説明しました。効果的な製造のための設計DFM(製造容易化設計)、プロセス制御の最適化、そして最適な検査および修理手法の採用により、メーカーはこのような欠陥の発生頻度を減らし、その結果、自社製品の品質と信頼性を向上させることができます。

PCBCartでは、PCB製造における精度と品質の重要性を重視しています。ワンストップサービスを提供する有数のPCBメーカー兼実装業者として、ウェーブはじめ最新技術をプロセスに導入し、厳格な品質管理手法を適用することで、優れた製品をお届けすることをお約束します。リフローはんだ付け当社の責任あるチームが生産工程のあらゆる段階を厳密に監視し、不良の発生を防ぐとともに、お客様のPCBが信頼性と性能において最高水準の基準を満たすことを保証します。ぜひ本日お見積りをご依頼いただき、電子アセンブリにおける完璧さを追求する信頼できるパートナーとして、PCBCart をお選びください。

役立つリソース

•SMT実装における不良を防止するための工程管理対策

•PCB製造プロセス ― ステップバイステップガイド

•SMT実装におけるはんだ接合不良を解決する方法は?

•PCBの品質を確保する方法

•PCB組立における一般的な不良とその防止方法