エレクトロニクスという複雑な分野において、はんだ付けされた接合部の完全性は、電子機器の機能性を支える礎となるものです。にもかかわらず、電子機器の完全性に潜在的に影響を及ぼし得る最も普遍的な問題の一つは、発生するコールドはんだ付け接合部プリント基板上のリードとパッドの不十分なはんだ付けや不良な接合によって形成される欠陥接合部は、電子機器の断続的な誤動作や故障のリスクを引き起こします。あなたがアマチュアの電子工作愛好家であれ、熟練した電子エンジニアであれ、欠陥のあるコールドジョイントを回避する方法を学ぶことは極めて重要です。

コールドはんだ不良の理解

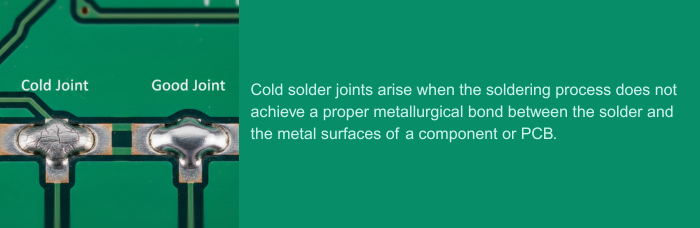

コールドはんだ接合は、はんだと部品またはプリント基板(PCB)のいずれかの金属表面が適切に接合されていない場合に形成されます。部品およびPCBの部品表面への加熱が不十分であると、低品質な接合が生じる可能性があります。部品とPCBが、低品質のフラックスを使用し、かつ低品質な表面状態のままで接合された場合には鉛フリーはんだその場合、コールドはんだ不良が生じることもあります。コールドはんだ不良は、表面がくすんでいたり、ざらついていたり、ひび割れていたりすることがあります。理想的なはんだ接合部は、光沢があり滑らかに見えます。

なぜコールドはんだ不良が重要なのか

電子アセンブリにおけるコールドはんだ不良の影響は、非常に大きなものになり得ます。ホビーユーザーにとっては、そのような不良接合によって、製作したプロジェクトが期待どおりに動作しない原因となる可能性があります。プロの現場では、高額な返品対応や製品のリコール、さらには危険を伴う製品につながるおそれがあります。これらすべての結果は、ブランドの評判に悪影響を及ぼしかねません。

コールドはんだ不良の検出

潜在的な問題を解決するためには、コールドはんだ不良を見つけ出すことが不可欠です。コールドはんだ不良は、外観がくすんでいたり、不規則な形状をしていたり、ひび割れの兆候が見られたりすることがあります。電気的な観点からは、電流の流れが断続的になったり、完全に途絶えたりすることで特徴づけられます。抵抗値が高くなることも問題の兆候であり、本来は常にゼロに近い値であるべきです。

低品質なはんだ接合の原因

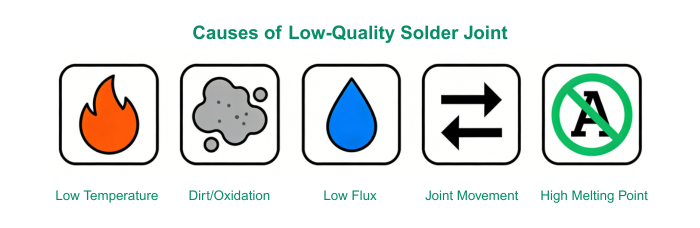

熱不足:これは、はんだが融点に達しない主な原因の一つであり、その結果、はんだの流れが悪く、接合不良を引き起こします。

汚染された表面:汚れ、油分、および酸化物が部品のリードやパッドに蓄積し、はんだの付着を妨げる障壁を形成します。

フラックス不足フラックス金属表面の酸化膜を除去し、接着性を向上させるために必要とされる。不十分なフラックスでは、強固な接合部の形成が妨げられる可能性がある。

冷却中の動きはんだ付けの冷却段階で接合部に動きがあると、はんだに欠陥が生じ、ひび割れたはんだの接合部になる可能性があります。

鉛フリーはんだ付けの課題融点の上昇とはんだの流動性の違いにより、鉛フリーはんだによるはんだ付けでは、コールドジョイントの発生を防ぐために非常に慎重な取り扱いが必要となる。

予防へのアプローチ

最適なはんだ付け温度:温度制御機能付きのはんだごてを使用することが推奨されます。設定温度は、使用するはんだの種類によって異なります。一般的に、鉛入りはんだの場合は 260°C から 315°C、鉛フリーはんだの場合は 300°C から 350°C の範囲になります。

表面処理:はんだ付けを行う箇所の表面を、イソプロピルアルコールを使って清掃してください。フラックス入りのはんだを使用すると、表面同士の結合をより強固にするのに役立ちます。

適切なFluxの使用方法使用シーンに応じて適切なフラックスを選択してください。一般用途にはロジン、残渣を抑えたい場合にはノークリンフラックス、過酷な環境には水溶性フラックスが適しています。これにより、洗浄工程が助けられ、はんだの流動性と接合性能が向上します。

効果的なはんだ付け方法良好な接続を行うために、はんだごてでプリント基板(PCB)と部品のリードの両方に同時に触れます。はんだが流れ込むようにし、はんだブリッジができないよう過剰な量のはんだを使用しないでください。

品質ツールの活用はんだ付け作業中の中断を防ぐための作業環境整理ツールに加え、観察用の拡大鏡や、ミスを修正するためのはんだ吸い取りポンプなど、高品質なはんだ付け機器に投資しましょう。

鉛フリーはんだの取り扱い

環境規制への適合のために、鉛フリーはんだの使用が求められる場合があります。このはんだは、より有益である可能性があります。しかし一方で、融点が高いことや、溶融時のはんだの特性といった点で、より多くの課題も伴います。ただし、適切な温度とはんだフラックスを使用することで、はんだの急速な冷却特性による影響に対処することが可能です。急速冷却の影響に対処する、より効果的な方法を実践してください。

コールドはんだ不良の修理

適切な予防措置を講じていても、コールドはんだ不良が発生することがあります。コールドはんだ不良を修復するには、接合部を再び融点まで加熱し、新しいフラックスを追加する必要があります。少量の新しいはんだを加えることも有効です。良好な導電性を得るためには、冷却中に乱れが生じないようにしなければなりません。修復された接合部は、理想的には滑らかで光沢のある表面になっているべきです。

コールドはんだは、電子工学分野が直面する最大の問題の一つです。前述のとおり、十分な熱が加えられておらず、異物で汚染された接合部は問題を引き起こす可能性があります。適切なはんだ付け温度、清浄な接合部、そして正しいはんだ付け技術を用いることで、そのような問題が発生しないようにすることが可能です。そのような知識を実践に生かすことは、この種の問題が起こるのを防ぐうえで極めて重要です。これは、プロフェッショナルであれホビイストであれ、耐久性のある接合部を実現するために当てはまります。

PCBCart は PCB 製造の最先端を行く存在であり、最も複雑なはんだ付け要件に対しても、他に類を見ない専門知識と対応力を提供しています。卓越性と精度へのこだわりにより、納品されるすべての PCB が、最高水準の品質と性能要件を満たすよう設計されています。最新設備と有資格のスタッフチームを備えた PCBCart では、コールドソルダージョイントによって発生しうるあらゆる問題に対応し、お客様の PCB におけるそのような不具合を未然に防ぐことが可能です。ぜひお見積りをご依頼いただき、当社がご提供できる最高のサービスを体験してください。

役立つリソース

•SMTはんだ付け品質に影響を与える要素と改善策

•鉛入りおよび鉛フリーリフローはんだ付けで用いられるはんだ付け技術の比較

•SMT実装向け自動光学検査(AOI)

•PCB表面コーティングの機能と選定原則

•SMT実装における不良を防止するためのプロセス管理対策

•はんだの濡れ不良を防ぐ方法