複雑さが支配するエレクトロニクス設計の世界では、プリント基板(PCB)さまざまなコンポーネントが集約され、単一の機能ユニットとして構成されるためのプラットフォームである。電気的なレイアウトや部品配置が重視される一方で、機械的な側面――特に固定用の穴や組立用の穴――は、PCB 設計を物理的に実現された最適化製品へと形作るうえで極めて重要な役割を果たす。本稿では、設計および製造において一般的には二次的と見なされながらも不可欠な機能を、これらの穴がどのように担っているかを取り上げる。

取付穴 vs. ツーリング穴

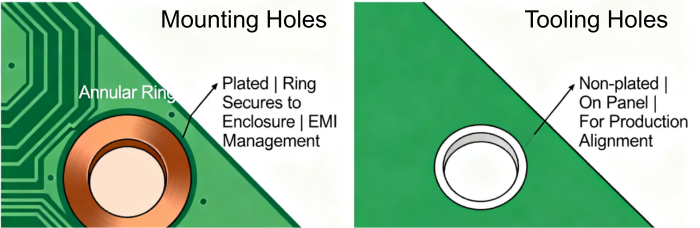

しばしばあいまいになることはあるものの、PCB の製造および実装工程において、取り付け穴とツーリングホールは、その機能と用途の点で互いに異なります。

取付穴

固定用ホール(マウンティングホールとも呼ばれる)は、PCBを筐体やシャーシに物理的に固定するために使用されます。取付穴筐体やシャーシ内へ PCB を安全に挿入することを保証する機械的な特徴を指します。通常、他の基板穴よりも大きく、四隅やその他の要所など戦略的な位置に配置され、その周囲は環状リングまたは銅パッドで囲まれています。環状リングは機械的な支持を提供し、めっきされている場合には電気的な接地として機能することもあります。めっきされた取り付け穴は、複数の PCB 層を接続し、電磁干渉(EMI)の管理を支援し、さらに部品が基板にしっかりと固定された状態を保つための締結ハードウェアの優れたアンカーポイントとしても機能します。

これらの位置にある穴は、機械的および電気的な二重の目的で使用できます。すなわち、シャーシを機械的に固定すると同時に、必要に応じて層間の電流伝導を可能にします。重要な信号経路と取り付け穴の位置が干渉しないようにすることは、信号の完全性および部品の動作にとって極めて重要です。

工具穴

組立用の穴は、しばしばツーリングホールと呼ばれ、製造および組立工程で使用されます。ツーリングホールは、しかしながら、作業台への取り付けやパネルのセットアップを容易にするため、生産中にパネルを位置合わせする目的で必要とされます。ツーリングホールは、取り付け穴とは対照的に、めっきされておらず、製造ツールに合わせた生産標準仕様となっているため、特別なセットアップを必要としません。ツーリングホールは個々の基板ではなくパネル上に設計段階で配置されるため、複数の PCB 設計をまとめて製造してコストを抑えるパネライズ工程において、効率的に取り扱うことができます。

治具穴は製造中の正確な位置決めと方向決めを可能にし、誤差を減らして効率を高めます。これらの固定された位置により自動化プロセスとの互換性が確保され、製造および組立の効率が最適化されます。

穴あけ位置と設計のベストプラクティス

PCBの穴に対して良心的な設計手法を採用することは、製造プロセスを簡素化し、製品の信頼性を確保するうえで非常に貴重です。

面付けに関する懸念事項:

ツーリング用の穴は、製造工程を削減するためにメーカーが設計したパネル構成の一部です。これらをパネルレールやコーナーに配置することで、複数の基板を経済的に管理・加工できるようになります。設計者はパネルをカスタム設計することも可能ですが、PCBメーカーはこれを追加サービスとして扱う傾向があり、セットアップ費用をノンリカーリングエンジニアリング(NRE)費用に組み込みます。このプロセスにより、繰り返し行われる生産において標準化と高い精度が実現されます。

パネル化複数のPCBを並行して生産できるようにし、生産効率を高めます。設計者は、製造業者と連携してパネルを設計し、材料の使用を最適化すると同時に、生産後に個々の基板を容易に分離できるようにしなければなりません。

めっきおよび電気的考慮事項

取り付け穴のメッキは、グランドプレーン、銅ポア、またはグランドパターンと良好な電気的接続を確保することを目的としています。この設計は、EMIシールドにおいて重要であると同時に、熱をヒートシンクとして利用できる金属ファスナーへ伝達することで放熱にも寄与します。取り付け穴を適切にグランド接続することで、電気的ノイズがPCBの機能を妨げるのを防ぐこともできます。

実務的な検討事項には、基板の熱特性の確立と、熱伝導経路を適切に確保することが含まれるPCBレイアウト・取り付け穴は、熱に敏感な部品から熱を逃がすのに役立ち、信頼性と寿命の向上に寄与します。

方向基準マーカー:

自動組立作業で高い精度を達成するためには、PCB 設計の三つのコーナーに位置合わせマーカーを配置する必要があります。フィデューシャルマーカーステンシル印刷、部品実装、および検査の際に正しい位置合わせを支援し、これにより自動化工程における潜在的なミスを大幅に排除します。適切に配置されたフィデューシャルは、より正確な組立手順を可能にし、その結果、高品質で一貫した成果が得られます。

位置決めマークを経済的に活用することで、部品実装の精度が向上し、不良の発生可能性が低減されます。これらのマーカーを治工具用の穴と整合させることで、生産の各工程間の移行が円滑に行われます。

PCB設計において、適切に配慮された固定用および組立用の穴を適用することは、構造的な完全性だけでなく、製造効率の面でも極めて重要です。取り付け穴とツーリングホールの機能上の違いと設計要件を理解していれば、エンジニアは設計をアイデア段階から実装段階へと容易に移行させることができます。しばしば見落とされがちなこれらの細部に重点を置くことで、より効率的な製品を実現し、製造プロセスを合理化することができ、これは進化し続けるエレクトロニクス産業において極めて重要です。

PCBレイアウトを現実のものにするうえで、PCBCart は信頼できるパートナーです。PCB の製造および実装における豊富な専門知識を活かし、お客様のプロジェクト特有の要求に合わせたカスタマイズされた高精度なソリューションを提供します。最先端の設備と厳格な品質重視の姿勢により、めっきの要件からパネル化に至るまで、あらゆる細部に細心の注意を払っています。PCBCart にお見積りをご依頼いただくことで、業界最高水準のサービスとつながるだけでなく、膨大な知識とノウハウにもアクセスできるため、お客様の設計は最高品質で製造されます。私たちは、お客様の革新的な設計を、市場の要求を満たし、さらにはそれを上回る、実用的で高品質な製品として具現化するお手伝いをいたします。

役立つリソース:

•PCB の製造および組立のための PCB 設計と、それが準拠する一般的な規則

•PCB製造プロセス ― ステップバイステップガイド

•表面実装技術(SMT)とは何ですか。

•PCBの品質を確保する方法