急速に拡大し競争が激化しているエレクトロニクス産業の分野において、プリント基板(PCB)がほぼすべての製品の中枢を成していると言っても過言ではありません。PCB のコストを最適化し削減することは、さまざまな企業や技術者にとって今後も重要な課題であり続けます。高品質な PCB の製造および実装分野で豊富な経験を持つ有力企業である PCBCart は、コスト削減とは、優れた設計に基づく一度きりの行為ではなく、継続的なプロセスであることを理解しています。本稿では、PCB 製造に関連するさまざまなコスト要因を整理し、品質を一切損なうことなくコスト削減を実現するための方法や手段を探ることを目的としています。

PCB製造における主なコスト要因

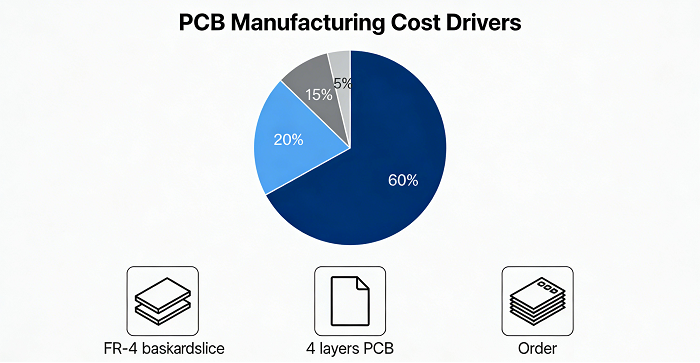

コスト削減方法を検討する前に、まずはプリント基板の価格に影響を与える要因について議論する必要があります。PCBCart の生産統計に基づき、プリント基板価格に影響を与える4つの主要な要因が特定されています。これらの要因はプリント基板コストの90%以上を占めており、以下の通りです。

1. 材料費:間接費のおよそ60%を占める材料には、基板が含まれる材料FR-4 や Rogers、銅箔、ソルダーレジストインク、表面処理などです。高周波用の Rogers 4350B やフレキシブルポリイミドのような特殊材料は、これらのコストを 5~10 倍に引き上げる可能性があります。

2. 設計の複雑さ:層数、配線幅/配線間隔、ビア仕様、基板サイズなどによる複雑さのため、設計は複雑になります。その結果、処理時間の増加と欠陥の発生につながります。6層PCBは4層PCBと比べて、おおよそ40%高価になります。さらに、0.05mm未満の配線は高価なLDI装置を必要とするため、追加で15~20%のコスト増となります。

3. 注文数量とリードタイム:生産数量が少ない場合(試作品1~10個)、マスクの作成や機械のプログラミングといったセットアップコストが発生するため、1ユニットあたりのコストが高くなります。24~48時間以内の特急注文では、人件費や輸送費によりコストが50~100%増加する可能性があります。

4. 製造後のコスト:たとえば IPC-6012-2 と IPC-6012-3 のように、品質管理(QC)によって定められた規格および試験仕様は、コストに影響を与えます。航空宇宙/軍事規格は、業界標準と比べて品質管理コストを 20~30% ほど増加させる可能性があります。

設計パラメータでPCBコストを削減する方法:PCBCartによる実証済み戦略

コストを最適化するうえで、設計は最初であり、かつ最も影響力の大きい段階です。PCBCart のエンジニアリングチームは、性能を損なうことなく不要な費用を削減するのに役立つ、5つの重要な設計パラメータに注目することを推奨しています。

1. 基板と材料の選定:目的に適したオプションを選ぶ

コストにおける一般的な落とし穴の一つは、材料を過剰に指定してしまうことです。PCBCart は、「最高水準」の規格だけでなく、実際のアプリケーションのニーズに材料を合わせることを推奨しています。

· 基板:FR-4 は、商用用途において 1 GHz 以下のアプリケーションの 90% に対して、最もコスト効率の高い選択肢です。1~5 GHz の信号に対しては、I-speed 基板が性能とコストのバランスを提供し、超高周波数での RF 信号やユースケースにおいて必要とされてきた Rogers 材料のプレミアム価格を回避するのに役立ちます。

· TG値:一般的に入手可能なTG130の基板は、ほとんどの要件を満たします。TG150またはTG170へアップグレードすると、それぞれ3~5%または8~10%のコスト増になります。自動車のボンネット内部のような、極めて高温な環境でPCBが動作する場合にのみ、より高いTGへのアップグレードを検討してください。

・銅箔厚さ:ほとんどの回路では、35µm(1オンス)の銅が業界標準です。70µm(2オンス)の銅は、1平方メートルあたり10~15ドルの追加コストがかかり、(電源などの)大電流用途にのみ使用すべきです。

2. レイヤー数とパネル化:複雑さと無駄を最小限に抑える

最も影響力の大きいコスト要因の一つはレイヤー数各層が追加されるごとに、材料費、積層費、およびドリル加工費が増加します。PCBCart のここでの戦略には次のものが含まれます。

・偶数レイヤーを優先する例えば3層PCBのような奇数層PCBは、奇数回の積層によって反りが不均一に発生する可能性があるため、4層PCBなどの偶数層の代替品と比べて、加工コストが15%増加します。したがって、可能な場合は、3層や5層の設計よりも4層基板を優先してください。

· パネル化の最適化PCBs は、~の上に配置する必要があります製造パネル材料使用率を最適化するためです。両面基板の場合、目標とする材料使用率は80%以上、多層基板の場合は75%以上である必要があります。廃棄を最小限に抑えるために、標準のVカット間隔1.6mmを使用してください。PCBCartのオンライン面付けツールを利用することで、大量注文の各ユニットあたりのコストを最大15~25%削減できる可能性があります。

3. トレース、ビア、およびソルダーレジストの最適化

配線、ビア、およびソルダーレジストに対するわずかな設計変更によって、高価な特殊プロセスの必要性を回避できる。

・トレース幅/間隔:標準的な0.1mm以上の配線幅/スペースを使用してください。0.05mmの超微細配線にはLDI装置が必要となり、コストが10〜15%増加します。そのため、スマートフォンのような高密度設計が必要な場合にのみ使用してください。

· 仕様経由:ビア径は 0.3mm 以上に標準化してください。より小さいビア(0.2mm 以下)や、ハーフホール、6mm 以上のスルーホール(PTH)などの特殊なタイプは、ドリル時間と工具摩耗を増加させ、コストを 20~30% 引き上げます。

· ソルダーレジストインク緑色のインクが最もコスト効率に優れています。白、黒、または紫・透明などのカスタムカラーは、コストが15%~25%高くなり、リードタイムも長くなります。PCBCart は、ほとんどの商用用途において緑色の使用を推奨しています。

4. 表面仕上げ:コストと機能性のバランス

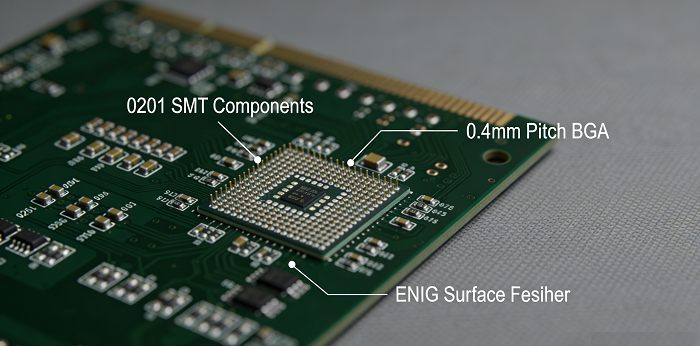

表面仕上げPCB を保護し、はんだ付け性を確保しますが、コストには大きな差があります。PCBCart の費用対効果分析では、次の点が強調されています。

· OSP:有機はんだ付け性保存剤 - 利用可能な中で最も安価であり、高周波設計や微細ピッチ設計を使用しない場合に最適です。平坦で、自動組立に対応しています。浸金と比較してコストが30~40%低くなります。

· HASL:これはスルーホール部品に対して最も安価なプロセスであり、十分なはんだ付け性と耐食性を提供します。

· 高信頼性アプリケーション向けの ENIG リザーブ:例えば、ファインピッチBGAやRF回路などです。OSPの2~3倍のコストがかかり、一般的な商用PCBの大半には必要ありません。 PCBCartのヒント:混載部品設計では、通常部分にはOSPを使用し、重要なパッドにのみ局所的な無電解金めっきを使用してください。この「ハイブリッド」アプローチにより、表面処理コストを25%以上削減できます。

発注パラメーターがコスト削減効果を高める仕組み

設計面だけでなく、PCBCart の製造能力に合わせた戦略的な受注管理によって、さらにコストを削減することができます。

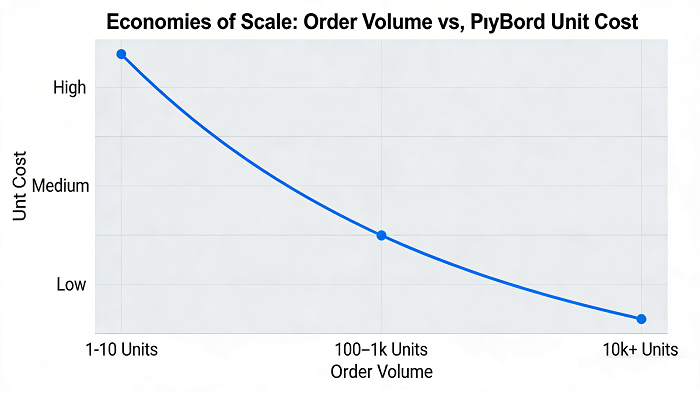

1. 注文量による規模の経済を活用する

PCBCart では、注文数量に応じたボリュームプライシングを採用しており、発注量が多いほど 1 単位あたりの価格が大幅に割引されます。

· プロトタイプ(1~10台):高いセットアップコストにより単価が上昇し、例えば4層PCBの場合、1枚あたり5ドルから20ドル程度になります。

・中ロット(100~1,000ユニット)セットアップコストがより多くのユニットに分散されます。1ユニットあたりの価格は上記の価格から40~50%削減されます(例:基板1枚あたり3~12ドル)。

・ボリューム大(1万ユニット以上):バルク資材の割引と最適化された生産ロットにより、1ユニットあたりのコストを60~70%削減することが可能です(例:基板1枚あたり1.5~8ドルから)。

2. 急ぎ料金を避けるためにリードタイムを延長する

特急注文は生産スケジュールを乱し、割増料金を発生させます。PCBCart の標準リードタイム(ほとんどの PCB で 2~10 営業日)は、3~5 日の特急や 24~48 時間対応の超特急オプションと比べて 30~50% 低コストです。あらかじめ計画を立てて、PCBCart の生産カレンダーに合わせて注文を手配することで、設計者はこれらの追加料金を完全に回避することができます。

3. 品質管理基準の適正化

すべてのPCBに最も厳格な品質管理が必要なわけではありません。PCBCartは、用途に合わせて品質管理レベルを調整することを提案しています。

· 商用グレード:IPC-6012 クラス2 - 民生用電子機器、IoT、オフィス機器向け。クラス3製品と比べて価格は10~20%安く、例えば全数量の10%を検査するなど、基本的な検査比率となります。

· 高信頼性グレード - IPC-6012 クラス3 / 航空宇宙 AS9001医療、自動車、または軍事用のプリント基板に使用されます。これは100%の検査を伴い、品質管理コストを約20~30%増加させます。

例えば単純なLED基板にクラス3を適用するような、過剰なテストはよくある無駄です。PCBCartの品質管理アドバイザーは、常にお客様のニーズに合った適切な規格を選定するお手伝いをしています。

PCBCartのエンドツーエンドコスト最適化アプローチ

PCBCartでは、コスト削減とは手抜きをすることではなく、PCBのライフサイクルのあらゆる段階に効率性を組み込むことだと考えています。私たちのアプローチは、次の要素を組み合わせたものです。

1. 製造容易性設計(DFM)サポート:PCBCart のエンジニアは、不要な層や極細配線などのコスト要因を指摘し、生産開始前に最適化案を提案するために、クライアントの設計を無償でレビューします。

2. カスタマイズされたソリューション:スタートアップ向けの試作が必要な場合でも、フォーチュン500企業向けの大量生産PCBが必要な場合でも、PCBCart はお客様の予算とスケジュールに合わせて、材料、プロセス、および発注条件を最適化します。

3. 品質保証:コスト最適化を行っていても、PCBCart は依然として IPC、ISO 9001、および RoHS の規格に従っており、これによりお客様の PCB の信頼性とコンプライアンスが保証されます。

4. 24時間年中無休の対応:リアルタイムの見積もり、生産状況の更新、技術サポートを通じて、当社のチームはあらゆる遅延や予期せぬコストを最小限に抑えます。

結論

コストの解読PCB製造最大の価値は、積極的な設計選択と戦略的な発注管理から得られます。材料、層数、パネル化、表面仕上げを最適化し、注文数量、リードタイム、QC基準を用途に合わせて調整することで、品質を損なうことなくPCBコストを30~50%削減できます。

PCBCartでは、コスト効率の高い製造技術とお客様の成功への取り組みを組み合わせることで、PCB予算の最適化における理想的なパートナーとなっています。新製品を設計中の場合でも、生産規模を拡大している場合でも、ぜひ本日PCBCartまでお問い合わせいただき、量産注文で1平方インチあたり0.02ドルからという競争力のある価格で高品質なPCBをどのようにご提供できるかお尋ねください。

PCBCart では、コスト最適化は単なる目標ではなく、確かな保証です。

役立つリソース:

•PCBアセンブリの費用はいくらかかるのか:基礎から最適化手法までの完全ガイド

•PCB製造および実装の価格に影響を与える要因

•PCBパネルの組み合わせ方式を設計するための驚くべき秘訣

•表面仕上げ選定のための最も包括的なガイドライン

•PCB の製造および組立のための設計と、それが準拠する一般規則