PCB がショッピングカートに正常に追加されました

PCB SMT実装におけるAOI、ICT、AXIの比較と使用タイミング

近年の代表的な検査技術の一種として、AOI(自動光学検査)は非常に高速に発展しており、SMT(表面実装技術)によるPCB(プリント基板)実装に広く用いられるようになっている。AOIは、回転式カメラによって画像を取得し、自動的にPCBを走査したうえで、検査対象のはんだ接合部とデータベース内の合格パラメータを比較することで動作する。画像処理によって表面実装PCB上の欠陥が顕在化され、それらの欠陥はモニターや自動マーキング装置を通じて表示または指示されるため、リワーク担当者がそれらに対処できるようになる。

AOIは主に次の検査目標を担当します。

a. 最終品質つまり、製造ラインから製品が出る前に実施される、製品の状態に関する検査である。製造上の問題が明確な場合には、この検査目的を最優先とすべきである。SMT PCB組立多品種を対象とし、数量とスピードを慎重に検討する必要があります。このような条件下では、AOI装置は通常、組立ラインの終端に配置され、大規模に大量のプロセス制御情報を生成することが可能です。

b. プロセス追跡すなわち、AOI 装置を活用して監視を行う過程表面実装組立工程通常、詳細な欠陥分類や部品実装ずれ情報の観点から表されます。製品の信頼性が重要であり、大量生産・少品種の組立が求められ、かつ部品供給が安定した状況にある場合、メーカーはまずこの目的を活用すべきです。この目的が定まったら、特定の製造状況をオンラインで監視し、製造技術の調整に必要な根拠を提供できるよう、AOI装置を表面実装組立ライン上の複数箇所に配置する必要があります。

AOI装置は製造ライン上の複数の位置に設置することができ、各位置に設置することで検出される不良も異なりますが、AOI装置は最も多くの不良を検出し、是正できる位置に設置すべきです。検査位置としては、次の3つが考えられます。

a. はんだペースト印刷後はんだペースト印刷工程が要件を完全に満たしている場合、ICT(インサーキットテスト)で検出される不良数は大幅に減少します。代表的なはんだペースト印刷不良には次のようなものがあります。

・パッド上のはんだペースト不足

・パッド上のはんだペースト過多

・はんだペーストとパッドの不一致

・パッド間のはんだブリッジ

ICTの工程においては、前述した欠陥の発生確率は問題の重大度に比較的比例している。わずかなはんだペースト不足は欠陥を引き起こすことはほとんどないが、はんだペーストがまったくない場合は、ICT中にほぼ確実に欠陥につながる。はんだペースト不足は、部品欠品やオープン回路を引き起こす要因の一つとなり得る。しかしながら、部品欠品は他の要因によっても発生し、それがAOI装置の設置位置を決定する前提条件となる。さらに、それらの要因は検査計画に組み込まれなければならない。特定位置での検査は、工程追跡および特性評価を直接的に支援する。この段階では、定量的な工程管理データとして、印刷位置ずれやはんだペースト量が含まれ、加えて、はんだペースト印刷に関する定性的な情報も生成される。

b. リフローはんだ付け前AOI装置をリフローはんだ付けの前に配置する場合、はんだペースト印刷の後、リフローはんだ付けの前に自動光学検査が実施される。この位置は、はんだペースト印刷および部品実装に起因するほとんどの欠陥を顕在化させることができるため、AOIにとって典型的な検査位置である。この位置で生成される定量的なプロセス制御情報は、ICマウンタおよびファインピッチ部品マウンタに関する位置合わせ情報を提供し、部品実装の修正や表面実装機のキャリブレーションに利用できる。一般的に言えば、この位置での検査により、プロセス追跡の目標を達成することが可能となる。

c. リフローはんだ付け後AOI装置はリフローはんだ付けの後、つまり表面実装組立の最終工程に配置されます。この位置は、AOI装置をリフローはんだ付け後に配置することで組立全体の不具合を検出できるため、AOIの最も一般的な選択肢となっています。リフロー後の自動光学検査は、はんだペースト印刷、部品実装、およびリフローはんだ付けによって引き起こされる不具合を検出できるため、高い信頼性を提供します。

ICT

ICT装置は、電気的検査に用いられる最も基本的な機器である。従来のICT装置は、PCB基板上に確実にはんだ付けされた部品に接触する専用のベッド・オブ・ネイルを利用し、所定の電圧と電流を用いて最終検査を行うことで、部品の欠品、ずれ、誤実装、パラメータの偏差、はんだブリッジ、オープンやショートなどの不良を判別する。ベッド・オブ・ネイルは、その高速性と低コスト性から、構成が単純なPCBAおよび大量生産に対しては有効に機能する。しかし、PCB実装密度が徐々に高まり、ファインピッチSMT実装が進み、新製品導入期間がますます短縮され、PCB基板が多様化するにつれて、ベッド・オブ・ネイル検査は、克服できないいくつかの不可避な問題に直面せざるを得なくなる。さらには、高密度SMT PCBアセンブリの一部については、検査自体が行えない場合もある。

SMT PCB組立において、もう一つ一般的なICT手法はフライングプローブ検査これは、回路の電気的性能をテストするために大量のフライングプローブに依存しています。それにもかかわらず、PCB製造テストに適用されることは広く受け入れられています。表面実装組立テストに使用されることで、さらに多くのことが可能になります。

AXI

AOI と比較して、AXI は新たに開発された検査方法です。組み立て済みの PCB ボードがレールに沿って AXI 装置に入ると、X 線は発生管から照射されて PCB を通過し、その下にある検出器によって吸収されます。はんだ接合部には X 線を吸収する鉛が多く含まれているため、良好なはんだ接合部は画像上で黒い点として表示されますが、ガラス繊維、銅、シリコンなどの一部の材料は X 線を透過します。したがって、X 線検査によりはんだ接合部が非常に直接的かつ明瞭に観察できるようになり、画像解析アルゴリズムを通じてはんだ接合部の欠陥を自動的に検査することができます。

現代技術の発展により、X線検査は2Dから3Dへと進化しました。X線透過による検査方法として、従来の2D方式は片面基板に実装された部品のはんだ接合部については鮮明な画像を生成できますが、両面基板では性能が劣ります。一方、3D方式は層別化技術を活用することで、両面基板上のはんだ接合部を検査することが可能です。さらに、3D X線検査は、BGAはんだ接合部やPTHはんだ接合部など、目視できないはんだ接合部の欠陥も検査できます。加えて、PTHホール内のはんだ量を検査して充填状態を確認できるため、はんだ接合部の品質を大幅に向上させることができます。

AOI、ICT、AXI の比較

どの硬貨にも表と裏の二つの面がある。

ICT は、~の際に適用される最も一般的な試験方法の一つです製造工程その利点である高い欠陥検出能力と高速なテスト速度により、ICT は大量生産品を必要とする企業に、その利便性と迅速性の特徴から受け入れられている。しかし、少量多品種の製品を必要とするユーザーにとっては、ベッド・オブ・ネイル治具を頻繁に交換する必要があるため不適切である。さらに、回路がより複雑になり高密度化するにつれて、従来のテスト手法は極めて大きな制約に直面せざるを得ず、ICT が欠陥を検出することはますます困難になっている。加えて、接触ポイントを増やすことは、テストエラーや再テストの増加を招く傾向がある。

AOIの最大の利点は、テストプログラム作成時間が非常に短く、高い柔軟性を備えている点にあります。目視検査では検出できない欠陥に加えて、AOIは各工程の製造品質や欠陥の種類を蓄積し、それらを技術管理エンジニアに提供して分析・管理に役立てることも可能です。 一方で、AOIの欠点としては、回路エラーを検出できないことや、見えないはんだ接合部を検出できないことが挙げられます。

比較的成熟した検査技術として、AXI は最大 97% に達する製造不良率をカバーでき、肉眼では確認できないはんだ接合部も検査することができます。しかしながら、AXI は電気的性能に関する欠陥を検査することはできません。

それらを最大限に活かすことを学びなさい。

各検査方式にはそれぞれ長所と短所があるため、互いに二者択一の関係ではなく、相互に補完し合う関係にある。ICT、AOI、AXI は、まず ICT と AOI/AXI の 2 つのカテゴリーに分類できる。ICT は回路上の欠陥検査を担当し、AOI/AXI は外観上の欠陥検査を担当するためである。結論として、ICT は必ず採用すべきであり、そのうえで AOI か AXI、あるいはその組み合わせの導入を検討すべきである。

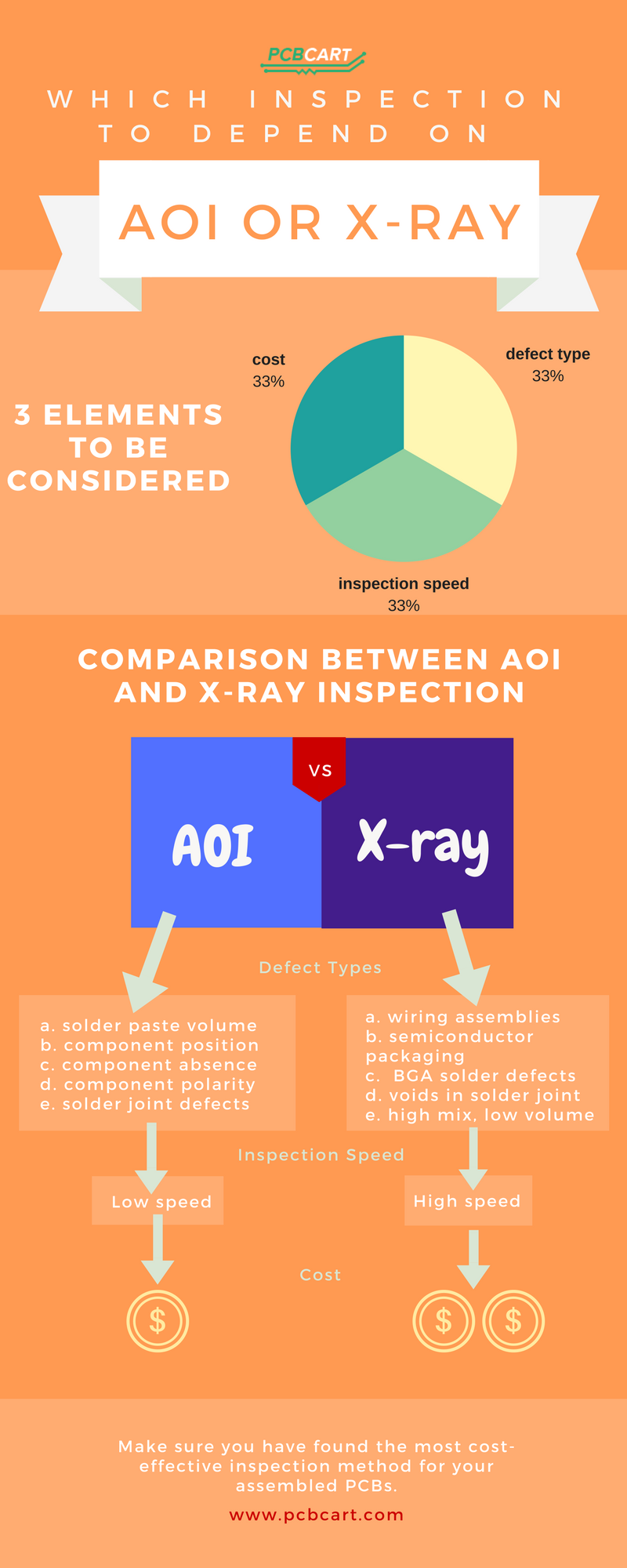

AOI/AXI は、表面実装組立の品質を決定するうえで重要な役割を果たします。両者は多くの点で互いに異なります。

上記の画像の描写に基づいて、表面実装PCBに最適な検査方法を選定する際には、コスト、不良の種類、および検査速度が主に考慮すべき要素となります。.

PCBCartは、PCBに対してAOI、ICTおよびAXIを実行する能力を有しています

PCBCartは20年以上にわたり、電子機器メーカー向けにプリント基板の製造を行ってきました。私たちは、さまざまなニーズに対応するために、AOI、ICT、AXIを提供することができます。もしPCB製造のご要望があり、当社のPCB検査能力の詳細にご興味がありましたら、以下のページをご覧ください。

•PCBCartは、すべてのPCB基板1枚ごとに100%の電気検査を実施します

•PCBCartによる無料自動光学検査オプション

•PCBCart の自動 X 線検査

•PCBCart にあなたの PCB 製造を任せるべき理由

PCB SMTアセンブリという複雑な世界を、品質と効率を確保するためには、適切な検査技術の選定によって乗り越えることが極めて重要です。前述の記事では、能力と制約の点で異なるAOI、ICT、AXIについて比較的な観点から紹介しました。AOIはその高速性と迅速な欠陥検出に優れ、ICTは徹底した電気的テストにより大量生産で力を発揮し、AXIは隠れたはんだ接合部に関する詳細な情報を提供することで、徹底した品質を実現します。

これらの技術を効果的に統合することで、メーカーは検査プロセスを最大限に活用し、最適な結果を得ることができます。今すぐ PCBCart に見積もりをご依頼いただき、当社のエキスパートが最新の検査技術を駆使して、お客様の PCB SMT アセンブリの品質と性能を最適な状態に保てるようご支援いたします。