PCB がショッピングカートに正常に追加されました

ソルダーマスクとその設計のコツ

ソルダーマスクは、ソルダーレジストまたはソルダーストップマスク/コーティングとも呼ばれ、プリント基板(PCB)の表面および裏面において、はんだ付けの必要がない銅配線を覆う薄い層であり、PCB の信頼性と高い性能を確保するのに役立ちます。ソルダーマスクの主要材料としては、一般的に樹脂が選択されます。これは、耐湿性、絶縁性、耐はんだ性および耐高温性に優れているうえ、外観上の美観にも優れているためです。

一般的に、ほとんどのPCBは緑色だと考えられていますが、実際にはそれはソルダーレジストのグリーンオイルの色です。しかし、ソルダーレジストは緑、白、青、黒、赤、黄など、さまざまな色で表すことができます。異なる色は、異なる要求に基づいて使い分けられます。例えば、一部のRDは、量産基板と区別できるように、NPI(New Production Introduction:新製品導入)の段階で試作基板に赤色のソルダーレジストを選ぶ傾向があります。黒色のソルダーレジストは、基板が一部または全面的に露出する必要がある場合に、最終製品の筐体色と合わせるために選択されます。

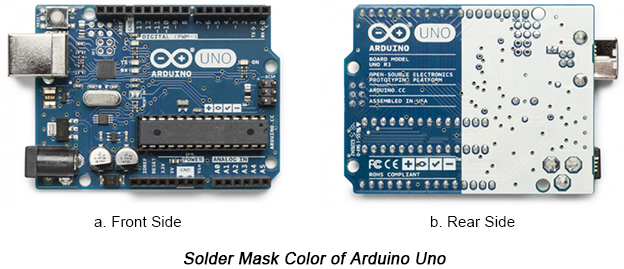

同じ基板の両面であっても、異なる色のソルダーマスクが使われている場合があります。Arduino Uno ボードを例に挙げると:

ソルダーマスクの機能

回路基板の高密度化が急速に進み、量産性と効率性に対する市場の要求からSMT(表面実装技術)が主流の選択肢となりつつある中で、ソルダーレジストはますます一般的かつ重要な存在になっています。

その名が示すように、ソルダーマスクは、被覆された領域でハンダブリッジが発生するのを防ぐことを目的としている。リフローはんだ付けは、~において重要な役割を果たしている。SMT実装はんだペーストを介して電子部品をプリント基板上に完全かつ正確に実装できるようにするためです。ソルダーマスクが適用されていない場合、銅配線ははんだペーストによって互いに接続されやすくなり、ショートを引き起こす可能性があります。その結果、組み立てられたPCBの信頼性と性能が損なわれてしまいます。

主な役割に加えて、ソルダーマスクは銅配線が酸化や腐食、汚れによって劣化するのを防ぐこともできます。

ソルダーマスク製造工程

一部の人々は、ソルダーマスクの製造は最先端技術ではなく、多くのエンジニアが自宅でDIYできると考えています。これは完全な誤解であることに気づくのに、遅すぎるということはありません。ソルダーマスクのDIYが機能するのは、設計が単純な基板に限られ、最終製品に正式なプロセスとして適用しない限り、製品の信頼性を確保するのはやや困難です。

プロフェッショナルなPCB製造業者にとって、ソルダーレジストの製造は決して容易ではありません。一方では、ISO9001、UL、RoHS などの厳格な規格に準拠しなければなりません。他方では、ソルダーレジストの製造は複数の工程から成り立っており、それぞれの工程で、高度な技術、豊富な製造経験、そして最新鋭の設備に裏打ちされた高い精度が求められます。

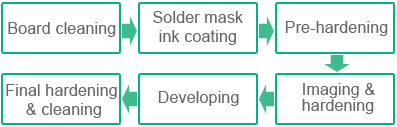

通常の手続きソルダーマスク製造以下の図に示す描写に従って進行します。

ステップ1:基板の清掃この工程は、基板表面を清浄にし、表面を乾いた状態に保ちながら、くすみや汚れを除去することを目的としています。

ステップ2:ソルダーマスクインク塗布その後、洗浄されたボードはソルダーレジストインクを塗布するために垂直コーターに装填されます。塗布厚さは、回路基板の信頼性要求、PCB が使用される分野、基板厚さといった要素によって決定されます。さらに悪いことに、基板表面は想像するほど滑らかではありません。ソルダーレジストインクの厚さは、配線上、基材上、銅箔上など、ボード上の位置によって異なります。経験豊富な PCB メーカーは、設備能力や製造経験を考慮して、通常は特定の塗布厚さを規定しています。

ステップ3:予備硬化完全硬化とは異なり、プレハードニングは、現像工程で不要なコーティングを基板から容易に除去できるよう、コーティングを基板上で比較的固くすることを目的としている。

ステップ4:イメージングとハードニングこの工程では、回路パターンが描かれた透明フィルムを基板上に載せ、UV露光を行います。このプロセスにより、フィルムの透明部分に覆われたソルダーレジストは硬化し、回路パターンが描かれた部分に覆われたソルダーレジストは未硬化のまま残ります。その結果、設計されていない銅箔が露出してショートを引き起こしたり、基板の最終的な性能に悪影響を及ぼしたりしないよう、硬化を行う際には正確な位置合わせを確実に行う必要があります。

ステップ5:開発その後、PCB を現像液に入れ、不要なソルダーレジストを洗い落として、指定された銅箔が正しく露出するようにします。

ステップ6:最終の硬化と清掃・PCB 表面上に塗布されたソルダーレジストインクが完全に定着するよう、最終硬化を実施する。 その後、ソルダーレジストで覆われた基板は、表面処理や実装などの後工程に進む前に洗浄しなければならない。

ソルダーマスクの設計ヒント

実際のところ、どの種類のPCB設計ソフトウェアを使用する場合でも、ソルダーマスクは必須ではありません。ソルダーマスクは、いくつかのパラメータを入力するだけで簡単に設計できます。ソフトウェアによっては、自動でソルダーマスクを生成してくれるものもあります。

本格的な設計に入る前に、契約済みの相手先と連絡を取ることが非常に必要であるPCBメーカーソルダーレジストの膜厚および銅パッド間の最小間隔という、自社の能力について正しく把握しておくこと。ただし、これらはいずれもあらゆる基板に対する万能の解決策ではない。

回路基板は、ソルダーマスクに関する些細な問題、例えばソルダーマスク開口不足、過大な開口、回路層における開口数と銅パッド数の不一致などが原因で不具合を起こすことがあります。これらの問題は、不注意や設計ファイルの修正に起因する可能性がありますが、確認には多くの時間を要します。中には大きなトラブルを引き起こすものさえあります。したがって、設計ファイルは入念に確認するだけの大きな価値があります。

PCBCart に連絡して、PCB ソルダーマスク設計の提案を受けましょう

エレクトロニクス業界において20年以上にわたりPCB製造サービスを提供してきたPCBCartは、ソルダーマスクの色やデザインに関する提案で豊富な経験を有しています。PCB設計に関するご提案は、こちらからお問い合わせください完成した設計があり、試作または量産の準備はできていますか? 下のボタンをクリックして、すぐにPCBのお見積もりを取得できます!

役立つリソース

•不適切に実施されたソルダーマスク充填ビアがPCBのビア銅に及ぼす影響と対策

•シルクスクリーン印刷用ベッド・オブ・ネイル設計がソルダーマスク膜厚の均一性に及ぼす影響

•ソルダーレジスト充填ビア製造技術を改善するための効果的な対策

•SMT基板のソルダーマスク設計要件

•フル機能PCB製造サービス

•高度なターンキーPCB組立サービス