電子工学のダイナミックな世界において、プリント基板(PCB)の機能性と信頼性は極めて重要です。ほとんどの電子機器の中核を成すPCBは、品質と性能基準を満たすために、一連の厳格な試験を受けなければなりません。したがってPCBのテストは、高額な故障につながり得る潜在的な問題を特定するうえで重要であり、それらの故障は企業の評判や収益を損なうおそれがあります。本ガイドでは、PCBの試験および特性評価に用いられるさまざまな手法を取り上げ、エンジニア、製造業者、電子機器愛好家に向けた知見を提供します。

PCB をテストすることの重要性

複数の理由から、PCB のテストは製造プロセスにおいて重要な要素です。

故障の特定と修正PCB のテストは、設計、機能、および製造性における問題の特定に役立ちます。問題が部品の不適切な配置、はんだ接合部の欠陥、または電気的な不具合に起因する場合、事前のテストによって、量産前に設計者が必要な修正を行うことが可能になります。

時間効率:PCBのテスト段階でエラーが早期に検出されればされるほど、試作および生産はより迅速になり、その結果、設計者は問題を素早く特定して修正できるようになります。これは、開発サイクルの短縮と市場投入までの時間の短縮につながり、急速に変化する技術分野でリードを維持するうえで極めて重要な要素となります。

コスト削減メーカーによる試作品の厳密なテストは、高コストかつ無駄につながりかねない不良ロットの生産を防ぐのに役立ちます。設計上の欠陥を早期に修正することで、PCB の設計が可能な限り堅牢になってからでなければ本格的な組み立てを開始しないようにすることができます。

返品・リコールの削減効果的なテストは、不良品が市場に出回る可能性を最小限に抑え、それによって返品対応、顧客の不満、さらにはリコールの可能性に伴う物流面および財政面の負担を軽減します。

安全性アセンブリの信頼できるテストにより、不具合のあるPCBが誤って出荷されることを防ぎ、過熱や電気的故障といった、安全性の問題につながる事象を回避できます。これにより、ユーザーに危険を及ぼしたり、機器を損傷させたりすることを防止します。

PCBテストで検査される主要コンポーネント

PCBのテストには、基準と期待が順守されていることを確認するためのさまざまな評価分野が含まれます。例えば、次のようなものがあります。

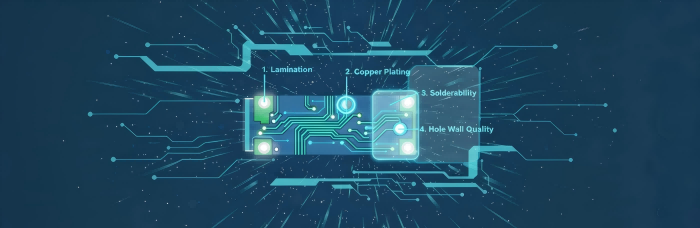

ラミネーション:ラミネートの品質は耐久性の基本であるため、試験では構造的完全性を確保するために、力や熱の条件下でのラミネートの剥離または層間剥離に対する抵抗性を評価する。

銅めっき:PCB 上の銅層は、十分な引張強度と伸び率を備えている必要があります。これらの特性に着目して試験を行い、導電性と機械的強度の両方を確保します。

はんだ付け性これは、基板を効率的にはんだ付けし、それによって部品を実装できるかどうかに関するものです。多くの試験において、良好で欠陥のない接合部を得るために、表面のぬれ性が確認されます。

穴壁品質実装部品の接続性にとって重要であるスルーホールにおいて、クラックやその他の信頼性不良が発生しないよう、検査が行われます。

電気伝導率:PCB が電流を漏れを最小限に抑えて伝導できる能力は、基本的な要件です。導電信頼性を確保することは、ボード全体の性能にとって重要です。

吸水性/耐水性試験:これらは、動作条件を模擬するために実施される、最も一般的な環境耐性試験の一部です。試験は、水分吸収および清浄性に対する耐性を確認するために行われ、湿潤または腐食性環境で動作するPCBにとって不可欠です。

PCBをテストするための主な手順

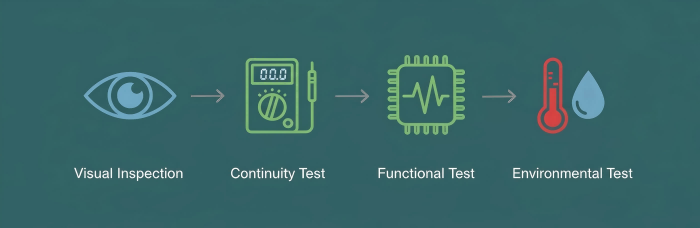

目視検査

この点に関して、PCB のテストにおける最初のステップは、欠陥、はんだ付けの異常、部品のずれ、その他の物理的損傷について目視検査を行うことである。性能および信頼性を低下させるおそれのある問題を特定するために、拡大鏡や自動光学検査システムが用いられる場合がある。

連続性試験

導通試験は、抵抗測定または電圧降下試験によって、PCB への入出力すべての電気的接続の完全性を確認し、開回路や短絡が機能を妨げる可能性があるかどうかを判定するものです。

機能テスト

機能テストは、プリント基板(PCB)の性能を包括的に評価し、仕様を満たしていることを確認するためのものです。機能テストは、実際の使用状況をシミュレートすることで、PCB が意図したとおりに動作するかどうかを検証します。

環境試験

この工程では、温度変動、湿度、振動など複数の条件に対するPCBの耐性の強さを評価します。テストによって、PCBが本来想定されている使用環境において信頼性を確保できることを保証します。

一般的なPCBの検査方法

AOI に使用される高度な光学技術は、PCB の画像を取得し、部品のずれ、部品の欠落、およびはんだ付け不良を検出するために、これらを参照画像や回路図と比較します。AOI は、それ単体で導入することも、カバレッジを拡大し欠陥検出能力を高めるために他の手法と組み合わせて導入することもできます。

X線検査は、先進的なX線技術を用いてPCB内部の隠れた欠陥を検出する非破壊検査手法です。この技術は、多層基板のような複雑なアセンブリにおけるはんだ接合部、内部配線、および部品の信頼性を解析する際に特に有用です。

ICT は、PCB の個々の回路に電源を投入し、不良を検査するインサーキット機能テスト手法です。はんだ接続、部品故障、不良回路に関連する欠陥を検査し、非常に高い故障カバレッジを実現します。非常に専門的で、場合によっては高価な装置を必要とします。

フライングプローブ検査

小規模から中規模の生産量に適したこの試験方法では、被試験ユニットに電源を印加せず、ロボットアームを用いてテストポイントをプローブします。さまざまな設計に適用可能で、オープン、ショート、抵抗、静電容量、インダクタンスの不良を検査できます。

機能テスト

機能テストは、想定される動作環境を再現し、基板のさまざまな機能、インターフェース、および動作をテストして、すべてが期待どおりに動作することを確認します。テストは、PCB 設計の複雑さに応じて、自動または手動で行われる場合があります。

バーンイン試験

バーンイン試験は、初期故障を検出し、負荷容量を確立するために、プリント基板(PCB)に連続的な負荷を与え、長時間にわたってストレスをかける試験です。これは集中的な試験であり、とりわけ性能が最重要となる非常に重要度の高い用途において、製品の信頼性を確保するうえで大いに役立ちます。

PCBテストのための設計最適化

製造のための設計、組立のための設計、試験のための設計といった設計思想が統合されれば、テスタビリティは向上し得る。

DFMは、設計を製造能力に合わせることで、生産上の問題のほとんどを回避します。

DFAは、組立工程を容易にし、かつミスを減らすために、部品を論理的に配置することに重点を置いています。

DFT は、故障検出のために重要な領域へアクセスしやすくすることで、テストを容易にするよう設計を最適化します。

プリント基板(PCB)の効果的なテストは、電子製品の信頼性と成功を確保するうえで極めて重要です。適切なテスト手法を選択・導入することで、メーカーは、今日の厳しいエレクトロニクス市場において、機能面と品質面の両方の要求を満たす、より優れたPCBを提供することができます。PCBCart では、試作から量産に至るまで、お客様の製品成功に貢献するカスタマイズされたサービスを提供し、PCBテストに関するあらゆる面でお手伝いできることを嬉しく思います。最適なPCB設計およびテスト結果の実現に、当社がどのようにお役に立てるか、ぜひお問い合わせください。

役立つリソース:

•PCBの品質検査を実施する方法

•PCB製造プロセス ― ステップバイステップガイド

•PCB設計に関する大きな疑問への短い回答(テスト編)