電力コンポーネントがますます小型の表面実装パッケージで提供されるようになるにつれ、PCB 設計においてこれらのコンポーネントの熱放散要求を緩和するための一貫したアプローチを考案することが重要になっています。PCB 設計の熱特性について厳密な数式解析を行うことは複雑なプロセスになり得ますが、設計の熱伝導を改善するためにいくつかの簡単なルールを適用することは可能です。最終的に、設計における熱の放散を適切に制御することで、より信頼性の高い経済的なPCB設計。本書では、まず標準的な熱放散モデルについて簡単に説明し、その後で、設計において熱放散に対処するための一般的なルールをいくつか示します。

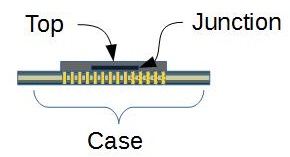

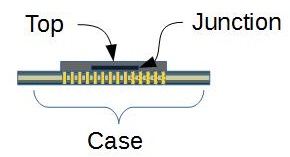

まず、本項目の残りの部分で使用する用語を定義しておくことが重要です。次の図は、熱管理について議論する際に考慮しなければならない、電力ICのさまざまな構成要素を示しています。本記事を通して、素子のジャンクション、トップ、およびケースの温度と、それらが周囲環境に対して持つ熱抵抗について議論していきます。

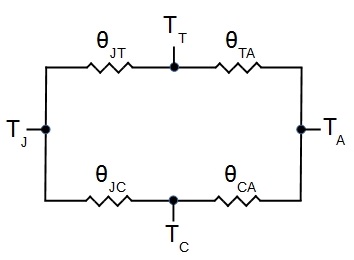

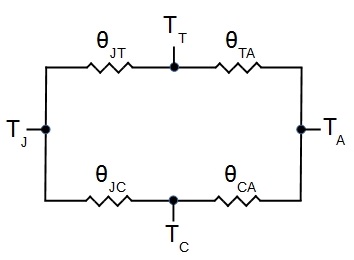

これらの用語を踏まえて、コンポーネントの熱放散をシミュレートするために用いられる標準モデルを簡単に見ていきます。熱抵抗は通常、抵抗ネットワークとしてモデル化されます。コンポーネントの標準モデルは、次の図に示されています。

提示された図 T にJは、接合部(コンポーネントの内部作動部)の温度として定義され、TTパッケージの「上面」(通常は部品のプラスチック封止部)の温度であり、TCは「ケース」の温度です(これは、部品の高い熱伝導性を持つパッドおよび接続されたPCBの温度です)およびTAは周囲環境の温度である。電子機器設計者の目標は、その後、接合部と周囲環境との間の熱抵抗を可能な限り低くすることである。θ を除いてCA、システムの熱抵抗(θJT, θターゲットオーディエンスと θJC) はコンポーネントの特性によって定義され、そのコンポーネントのデータシートから取得することができます。PCB 設計者として、私たちは主として θ の値に影響を及ぼすことができますCA、これは当社のPCB設計に依存しています。そのため、設計者にとっての主な課題は、この抵抗を低減することによって、ICケースから周囲環境への熱抵抗を低減することです。この熱抵抗(θ)をどの程度まで下げることができるかはCA) は、周囲環境とコンポーネントの接合部との間に生じる(あるいは生じない)温度差を大きく規定することになります。

注目すべき点は、熱伝導のもう一つの経路が、部品のプラスチックケース(あるいは「トップ」)であるということです。多くのパワー部品のプラスチックパッケージは、周囲環境への良好な熱経路を提供しないため、設計の放熱効率は、ケースを通じて周囲環境へ熱エネルギーを放散する設計能力に、より大きく依存することになります。唯一の例外は、問題となっている電源 IC が、部品の上面にサーマルパッドを備えるように設計されている場合です。この場合、その IC はヒートシンクを IC の上面に直接取り付けられるように設計されており、部品の「トップ」を通した放熱が、設計上はるかに重要な要素となります。

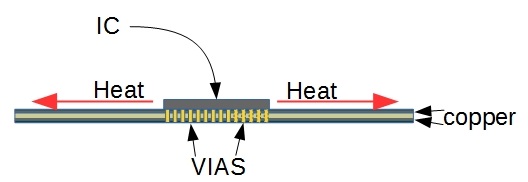

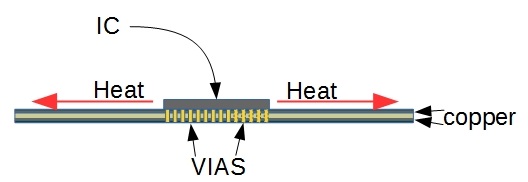

電力部品から熱を逃がすための標準的な手法は、サーマルビアを介して電力部品を隣接する銅プレーンに熱的に接続することである。これは通常、電源ICのフットプリント内に複数のビアを配置することで実現される。これらのビアはICの下にある銅層への熱的な接続を提供し、その銅層が部品から熱を伝導して逃がす。

さらに、前述のサーマルビアによって電源ICに接続された電源用銅プレーンが多いほど、PCB の放熱効率は高くなります。例えば、同じ実装面積の設計を比較した場合、2層基板に対して4層基板を用いることで、PCB の電力放散能力を最大30%向上させることができます。

以下の設計ルールは、設計における熱的な検討に取り組む際の良い出発点として提供されています。

a.1Wの電力を放散するための経験則として、基板温度が40°C上昇する条件では、放散する1Wあたり15.3cm²または2.4in²の基板面積が必要になります。基板が気流にさらされている場合、この必要面積は半分(1Wあたり7.7cm²または1.2in²)にまで減らすことができます。これらの値は、部品が基板端まで広がる銅プレーンに熱的に結合されており、かつ基板の両面の周囲に空気が自由に流れるような配置になっていることを前提としています。もしこれらの電力密度要件が設計上厳しすぎる場合は、外付けヒートシンクの追加が必要になるかもしれません。また、温度上昇40°Cという値は、温度制御を行う際に検討を始めるための良い目安となります。回路基板の温度

b.基板上に複数の電力コンポーネントを実装する場合、それらのコンポーネントによってプリント基板全体が均一に加熱されるように配置することがベストプラクティスです。

PCB 設計全体にわたって大きな温度差があると、実装された電力コンポーネントからの熱エネルギーを、PCB が最適な形で逃がすことができません。

設計者が利用できる場合、サーマルイメージングは、経験的な観察を可能にし…コンポーネント配置デザインの改訂が完了したら。

c.部品の下に配置できるビアの数が多いほど、接続された銅プレーンへ熱エネルギーを伝達する基板性能は向上します。パッケージの電源パッド(部品の大きな熱伝導パッド)に接触するビアの数を増やすため、ビアをアレイ状に配置してください。

d.より高いワット数を消費する設計では、より厚い銅箔を使用する必要があります。電源回路の設計では、まず 1oz 銅を使用することが推奨されます。

e.電力部品から熱エネルギーを放散するために銅箔ポアを利用する場合、電力部品から離れる熱の経路に対して直交する配線が走ってポアを分断しないようにすることが重要です。

f.システムの温度を許容範囲内に保つためにヒートシンクを使用する必要がある場合、ヒートシンクは通常、部品のケースと熱的に接続されるように配置した方が、はるかに効果的であることに留意すべきです。これは一般的に、表面実装部品とは反対側の基板面にヒートシンクを取り付けることを意味します。部品の上面に直接ヒートシンクを配置したくなるかもしれませんが、部品のプラスチックケースの熱抵抗により、ヒートシンクは効果を発揮できなくなります。上で述べたように、この規則の例外は、「上面」にヒートシンクを取り付けることを明示的に設計されたパッケージです。

まとめると、電力コンポーネントを扱う際には、設計の熱特性を考慮することが非常に重要です。使用する設計ルール本記事で紹介する内容を、PCB 設計プロセスの初期段階で取り入れることで、PCB の温度制御において良いスタートを切ることができ、開発プロセスの後半で大幅な再設計を行うことを避けられます。

一般的に、特に小型の電力コンポーネントパッケージを用いて設計する場合、PCB 設計の熱性能は正確に行う必要があります。最終製品のコスト効率と信頼性を確保するためには、設計段階の早い時期から放熱対策に取り組むべきです。サーマルビア、銅箔プレーン、慎重な部品配置といった主要な手法を実行することで、設計者は熱抵抗を大幅に低減し、放熱性能を向上させることができます。これらの実践的なガイドラインに従うことで、過熱リスクを回避し、電子部品の寿命を延ばす最適化された設計につなげることができます。これらの熱マネジメント戦略を自分のプロジェクトに導入したいと考えている方には、PCBCart がオールインワンのPCB組立および製造サービスPCBCart は品質と精度を最優先に、お客様の設計を確かな効率的ソリューションで現実のものにします。今すぐ PCBCart に見積もりをご依頼いただき、業界をリードする専門的なサポートとともに、革新的な PCB 設計を始めましょう。

PCBアセンブリおよびPCB製造の即時見積もりを取得

役立つリソース

•PCBのための最も包括的な熱設計原則

•熱モデルに基づくPCBの内部熱放散設計

•FPGAシステムで制御されるPCBの熱設計のポイント

•高温環境における高出力PCBの設計

•金属コアPCBは、PCBおよびPCBAにおける熱問題の理想的な解決策

•PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

•PCBCart の高度な PCB アセンブリサービス - 1 個から対応