Perkembangan teknologi saintifik moden membawa kepada pengecilan komponen elektronik yang semakin meningkat dan penggunaan besar-besaran teknologi serta peranti SMT dalam produk elektronik.Pembuatan SMTperanti mempunyai ciri automatik sepenuhnya, berketepatan tinggi dan berkelajuan tinggi. Oleh kerana tahap automasi meningkat, keperluan yang lebih tinggi dikenakan ke atas reka bentuk PCB. Reka bentuk PCB mesti menepati keperluan peranti SMT, jika tidak kecekapan dan kualiti pembuatan akan terjejas atau malah pemasangan SMT automatik berkomputer mungkin gagal disiapkan. Sebagai contoh, mesin mungkin kerap rosak apabila MARK tidak dipenuhi sepenuhnya; reka bentuk yang tidak munasabah dari segi bentuk PCB, tepi pengapit dan panel akan menjejaskan kecekapan pembuatan serta menyebabkan kecacatan pad atau malah pembuatan berjentera tidak dapat disiapkan.

SMT, singkatan bagiteknologi pemasangan permukaanialah sejenis teknologi pembuatan elektronik termaju yang memateri dan memasang komponen pada tempat yang ditetapkan pada PCB. Berbanding dengan THT (through hole technology) tradisional, ciri paling ketara SMT ialah tahap automasi pembuatan yang lebih tinggi, yang sesuai untuk pengeluaran automatik secara besar-besaran.

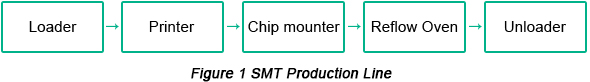

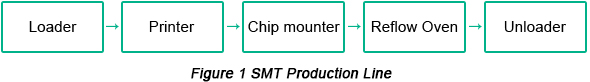

Satu barisan pengeluaran SMT bersepadu asas harus mengandungi pemuat, pencetak, mesin pemasang cip, ketuhar reflow dan pemunggah. PCB bermula dari pemuat, dihantar sepanjang laluan dan melalui peralatan sehingga pengeluaran siap. Kemudian PCB akan menerima pematerian suhu tinggi melalui ketuhar reflow dan dihantar ke pemunggah setelah proses pencetakan, pemasangan dan pematerian selesai. Proses ini boleh ditunjukkan dalam Rajah 1 di bawah.

Reka bentuk PCB ialah pautan utama yang terkandung dalam teknologi SMT, unsur penting yang menentukan kualiti pembuatan SMT. Artikel ini akan menganalisis elemen reka bentuk PCB yang mempengaruhi kualitinya dari perspektifPeralatan SMTpembuatanKeperluan reka bentuk PCB daripada peralatan pembuatan SMT terutamanya merangkumi: corak PCB, saiz, lubang penentududukan, tepi pengapit, MARK, kaedah panel dan lain-lain.

• Corak PCB

Dalam barisan pengeluaran SMT automatik,Pengeluaran PCBbermula dari pemuat dan melengkapkan pengeluaran selepas percetakan, pemasangan cip, pematerian. Akhir sekali, ia akan dikeluarkan daripada pemunggah sebagai papan siap. Dalam proses ini, PCB dihantar pada laluan peranti, yang memerlukan corak PCB selaras dengan penghantaran laluan antara peranti.

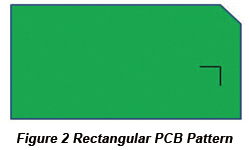

Rajah 2 menunjukkan PCB segi empat tepat standard yang bahagian pengapit laluannya adalah rata seperti garisan supaya jenis PCB ini sesuai untuk penghantaran laluan. Kadangkala sudut tepat direka bentuk menjadi serong.

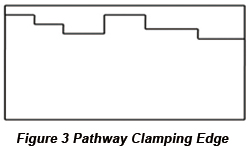

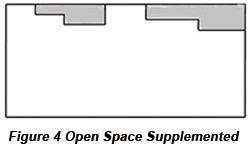

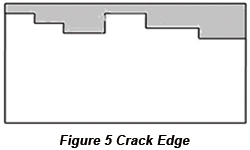

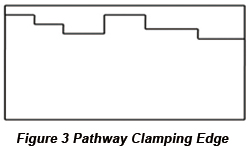

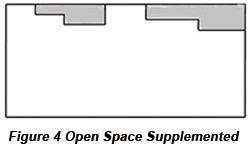

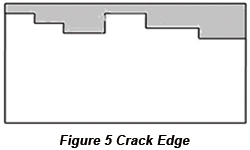

Untuk reka bentuk PCB dalam Rajah 3, tepi pengapit laluannya bukan garis lurus sehingga kedudukan PCB dan penghantaran dalam peranti akan terjejas. Ruang terbuka dalam Rajah 3 boleh ditambah supaya tepi pengapitnya menjadi garis lurus seperti dalam Rajah 4. Kaedah lain ialah menambah tepi rekahan pada PCB, seperti yang ditunjukkan dalam Rajah 5.

• Saiz PCB

Saiz reka bentuk PCB mesti mematuhi keperluan saiz maksimum dan minimum pencetak dan mesin pemasang cip. Sehingga kini, saiz kebanyakan peranti adalah dalam julat dari 50mmx50mm hingga 330mmx250mm (atau 410mmx360mm).

Jika ketebalan PCB terlalu nipis, saiz reka bentuknya tidak seharusnya terlalu besar. Jika tidak, ubah bentuk PCB akan berlaku disebabkan oleh suhu reflow. Nisbah panjang kepada lebar yang ideal ialah 3:2 atau 4:3.

Jika saiz PCB adalah lebih kecil daripada keperluan saiz minimum peralatan, panelisasi perlu dijalankan. Bilangan panel ditentukan mengikut saiz dan ketebalan PCB.

• Lubang penentududukan PCB

Kaedah penentuan kedudukan SMT dibahagikan kepada dua jenis: penentuan kedudukan lubang bersama dengan penentuan kedudukan tepi dan penentuan kedudukan tepi. Walau bagaimanapun, kaedah penentuan kedudukan yang digunakan di syarikat kami ialahTanda Fidusi.

• Tepi pengapit PCB

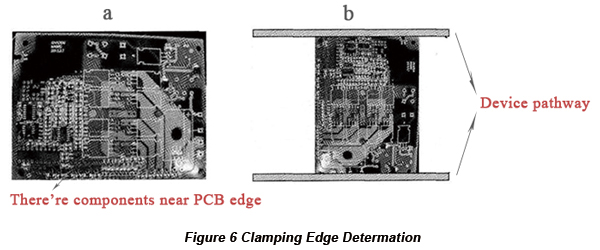

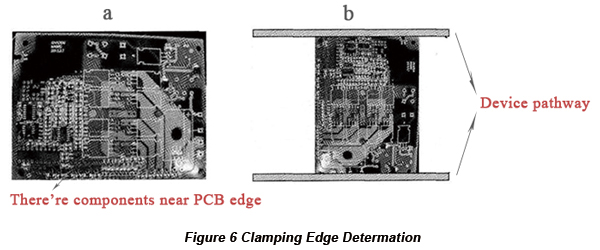

Oleh kerana PCB dihantar mengikut laluan peranti, komponen tidak boleh diletakkan sepanjang arah tepi pengapit, jika tidak komponen akan ditekan oleh peranti dan menjejaskan pemasangan cip. Ambil PCB dalam Rajah 6(a) sebagai contoh, beberapa komponen diletakkan berhampiran tepi bawah PCB, jadi tepi atas dan bawah tidak boleh dijadikan tepi pengapit. Walau bagaimanapun, tiada komponen berhampiran dua tepi sisi, jadi dua tepi pendek boleh digunakan sebagai tepi pengapit, seperti yang ditunjukkan dalam Rajah 6(b).

• Mark

Tanda PCB ialah titik pengenalan untuk semua pengenalan dan penentuan kedudukan peranti automatik penuh yang digunakan untuk pengubahsuaianPembuatan PCBralat.

a. Bentuk: bulatan padu, segi empat sama, segi tiga, belah ketupat, salib, bulatan berongga, bujur dan lain-lain. Bulatan padu ialah pilihan pertama.

b. Saiz: saiz mestilah dalam julat dari 0.5mm hingga 3mm. Bulatan pejal dengan diameter 1mm adalah pilihan pertama.

c. Permukaan: permukaannya adalah sama seperti satah pematerian pad PCB dengan satah pematerian yang rata, tidak terlalu tebal dan tidak terlalu nipis serta mempunyai kesan pemantul yang sangat baik.

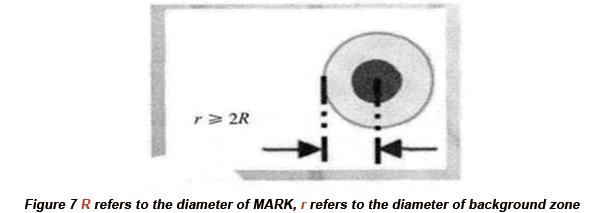

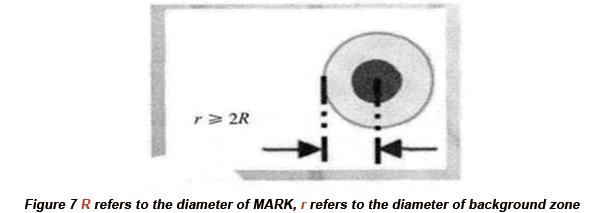

Satu zon latar belakang hendaklah disusun di sekeliling Mark dan pad lain, di mana silkskrin dan topeng pateri tidak boleh dimasukkan dalam zon latar belakang, seperti yang ditunjukkan dalam Rajah 7.

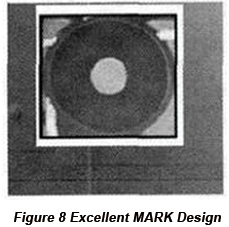

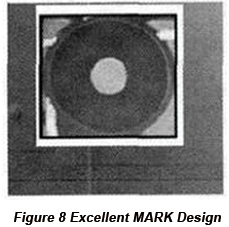

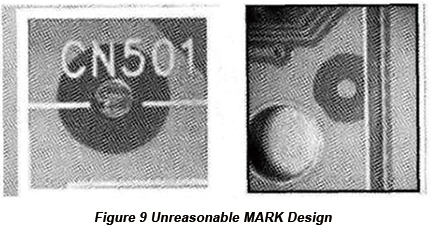

Rajah 8 memaparkan kaedah reka bentuk MARK yang sangat baik manakala Rajah 9 memaparkan beberapa reka bentuk MARK yang tidak munasabah.

Aksara sutera dan garisan sutera disusun di sekeliling MARK dalam Rajah 9, yang akan mempengaruhi pengecaman MARK oleh peranti dan akan menyebabkan penggera kerap oleh pengecaman MARK, sekali gus menjejaskan kecekapan pembuatan dengan teruk.

• Kaedah panel

Untuk meningkatkan kecekapan pembuatan, berbilang PCB kecil dengan bentuk yang sama atau berbeza boleh digabungkan untuk membentuk sebuahpanel. Untuk sesetengah PCB dua sisi, bahagian atas dan bahagian bawah boleh direka dalam satu panel, yang akan menghasilkan satu stensil sekali gus mengurangkan kos. Kaedah ini juga membantu mengurangkan masa pertukaran antara bahagian atas dan bahagian bawah, sekali gus meningkatkan kecekapan pembuatan dan kadar penggunaan peralatan.

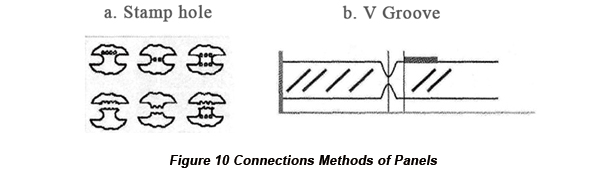

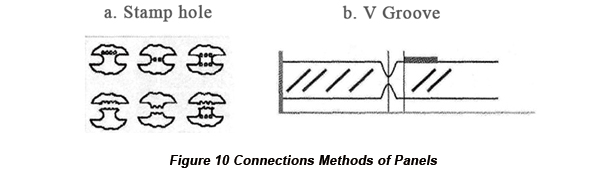

Kaedah sambungan panel termasuk lubang cap dan alur V, seperti yang ditunjukkan dalam Rajah 10.

Salah satu keperluan kaedah sambungan alur-V ialah mengekalkan bahagian papan yang selebihnya (tidak dipotong) bersamaan satu perempat hingga satu pertiga daripada ketebalan papan. Jika terlalu banyak bahagian papan dipotong, alur potongan tersebut berkemungkinan rosak akibat suhu tinggi reflow, menyebabkan PCB terjatuh dan terbakar di dalam ketuhar reflow.

Reka bentuk PCB ialah teknologi yang begitu kompleks sehingga kedua-dua keperluan peranti dansusun atur komponen, reka bentuk pad dan reka bentuk litar mesti diambil kira. Reka bentuk PCB yang cemerlang ialah elemen penting yang memastikan kualiti produk. Artikel ini membawakan beberapa masalah yang perlu dipertimbangkan dalam reka bentuk PCB dari perspektif pembuatan SMT. Selagi perhatian yang mencukupi diberikan kepada masalah ini, pembuatan SMT automatik penuh bagi peranti SMT boleh dijalankan.