Bentuk paling asas reka bentuk untuk pembuatan seperti yang digunakan pada PCB ialah penggunaan peraturan reka bentuk dan semakan peraturan reka bentuk dalam perisian reka bentuk PCB. Semakan peraturan reka bentuk (DRC) ialah proses meneliti sesuatu reka bentuk untuk melihat sama ada ia mematuhi keupayaan pembuatan bagi sebuahPengeluar PCB. Lazimnya pereka bentuk akan mendapatkan toleransi tertinggi yang disokong oleh pengeluar PCB daripada pengeluar tersebut, memuatkan toleransi ini ke dalam program reka bentuk mereka dan kemudian menjalankan ujian peraturan reka bentuk pada reka bentuk prospektif mereka. Semakan peraturan reka bentuk lazimnya disepadukan ke dalam perisian reka bentuk PCB dan biasanya tidak dianggap sebagai perkhidmatan tambahan. Perisian analisis reka bentuk untuk pembuatan yang lebih maju juga tersedia untuk mencari kecacatan reka bentuk yang lebih kompleks dan kurang jelas. Lazimnya,Pemeriksaan perisian DFMditawarkan oleh pengeluar PCB kepada pelanggan sebagai perkhidmatan tambahan. Sebab bagi perbezaan ini adalah kerana kos tambahan perisian DFM berkelas tinggi dan latihan tambahan yang diperlukan untuk menggunakannya.

1. Terma yang kekurangan bekalan

Keadaan haba terputus berlaku apabila jejak pelepas haba yang disambungkan ke pad tidak disambungkan dengan betul kepada satah kuprum yang berkaitan. Selalunya, jarak antara via akan melepasi semakan peraturan reka bentuk asas, tetapi jejak pelepas haba yang disambungkan akan terganggu dan via yang terjejas akan diasingkan secara tidak wajar daripada tuangan kuprum yang ditetapkan kepada mereka. Isu ini paling kerap dilihat apabila berbilang via diletakkan berdekatan antara satu sama lain.

2. Perangkap asid

Apabila dua jejak disambungkan pada sudut yang sangat runcing, adalah mungkin larutan etsa yang digunakan untuk menanggalkan kuprum daripada papan kosong akan “terperangkap” pada sambungan ini. Perangkap ini biasanya dirujuk sebagai perangkap asid. Perangkap asid boleh menyebabkan jejak menjadi terputus daripada rangkaian yang ditetapkan dan meninggalkan jejak ini dalam keadaan litar terbuka. Isu perangkap asid telah berkurangan dalam beberapa tahun kebelakangan ini apabila pengeluar beralih kepada penggunaan larutan etsa yang diaktifkan foto. Jadi, walaupun masih merupakan idea yang baik untuk memastikan jejak anda tidak bertemu pada sudut runcing, isu ini kini kurang membimbangkan berbanding dahulu.

3. Perak

Jika bahagian yang sangat kecil bagi satu tuangan kuprum hanya disambungkan kepada bahagian yang lebih besar bagi tuangan kuprum yang sama melalui jejak yang sempit, ada kemungkinan bahagian tersebut tertanggal semasa proses fabrikasi, “terapung” ke bahagian lain papan dan menyebabkan litar pintas yang tidak diingini. Masalah yang dibawa oleh “silvers” telah berkurangan dalam beberapa tahun kebelakangan ini apabila pengeluar beralih kepada penggunaan larutan pemakan (etching) yang diaktifkan foto. Jadi walaupun “silvers” masih perlu dielakkan dalam reka bentuk, ia tidak lagi menjadi isu yang begitu ketara seperti dahulu.

4. Cincin anulus tidak mencukupi

Vias dihasilkan dengan menggerudi melalui pad pada kedua-dua belah papan dan menyadur dinding lubang ini untuk menyambungkan kedua-dua belah papan. Jika saiz pad yang dinyatakan dalam reka bentuk terlalu kecil, via mungkin gagal kerana lubang gerudi mengambil bahagian yang terlalu besar daripada pad tersebut. Saiz gelang anulus minimum lazimnya merupakan sebahagian daripada proses DRC. Isu ini disebut di sini kerana kejadian yang tidak jarang berlaku bagi hentaman gerudi yang terlepas dalampapan prototaip.

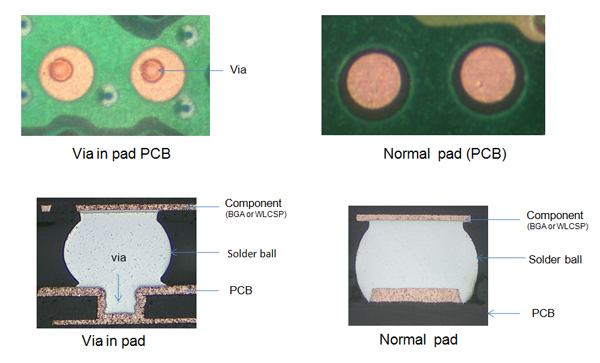

5. Via dalam Pad

Kadangkala mungkin lebih mudah untuk mereka bentuk via yang diletakkan di dalam pad PCB. Namun, via dalam pad boleh menyebabkan masalah apabila tiba masa papan itu dipasang. Via akan menarik pateri keluar dari pad dan menyebabkan komponen yang berkaitan dengan pad tersebut dipasang dengan tidak betul.

Imej di bawah menunjukkan perbezaan antaravia dalam padPCB dan PCB biasa.

6. Tembaga terlalu dekat dengan tepi papan

Biasanya dikesan semasa semakan peraturan reka bentuk, meletakkan lapisan kuprum terlalu dekat dengan tepi papan boleh menyebabkan lapisan tersebut bersentuhan pintas apabila papan dipotong mengikut saiz semasa proses fabrikasi. Walaupun ralat seperti ini sepatutnya dapat dikesan menggunakan ciri DRC yang biasanya tersedia dalamPerisian reka bentuk PCB, seorang pengeluar PCB yang melakukan semakan DFM juga akan mengesan isu ini.

7. Kekurangan topeng pateri antara pad

Dalam peranti dengan jarak pin yang sangat rapat dan padang pin yang kecil, adalah perkara biasa tiada topeng pateri di antara pin disebabkan tetapan reka bentuk piawai. Pengguguran topeng pateri tersebut boleh menyebabkan jambatan pateri terbentuk dengan lebih mudah apabila komponen berpadang pin halus dipasang pada PCB semasa pemasangan.

Kami telah menyediakanperkhidmatan pemasangan PCB profesionalSelama bertahun-tahun, kami berupaya untuk mengelakkan ketiadaan topeng pateri di antara pad. Imej di bawah menunjukkan topeng pateri berketepatan tinggi kami di antara pad QFN dengan jarak 0.4.

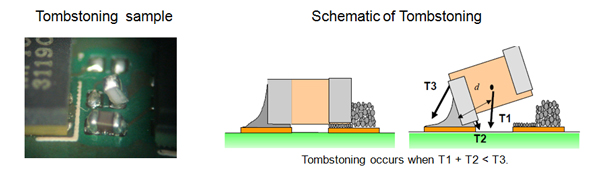

8. Kesan Tombstone

Apabila komponen kecil pasif jenis pemasangan permukaan disolder pada pemasangan PCB menggunakan proses reflow, adalah perkara biasa bagi salah satu hujungnya terangkat dan menjadi “tombstone”. Fenomena tombstoning boleh memberi kesan besar kepada hasil PCB dan dengan cepat meningkatkan kos pengeluaran. Punca tombstoning boleh berpunca daripada corak pad pendaratan yang tidak betul dan pelepasan haba yang tidak seimbang pada pad peranti. Tombstoning boleh dikurangkan dengan berkesan melalui penggunaan semakan DFM.

Imej di bawah ialah contoh tombstoning dan skematiknya.

Ada fail Reka Bentuk PCB di tangan? PCBCart Boleh Menguruskan Fabrikasi PCB Anda!