Papan litar bercetak sambungan ketumpatan tinggi (HDI) adalah untuk elektronik berprestasi tinggi dan bersaiz miniatur, dan telah menjadi tulang belakang dalam segala-galanya daripada telefon pintar hinggalah ke sistem aeroangkasa yang kompleks. Di terasPCB HDIprestasi ialah ketepatan mikrovia, lubang kecil yang digerudi laser yang membolehkan sambungan lapisan ke lapisan yang boleh dipercayai dalam reka bentuk berketumpatan tinggi. Selain itu, untuk memastikan prestasi elektrik yang unggul, integriti struktur, dan kebolehbikinan, membuka potensi penuh PCB HDI memerlukan pengoptimuman tiga proses penting: penggerudian mikrovia, penyaduran kuprum, dan pengisian. Artikel ini mula membincangkan strategi boleh laksana untuk memperhalusi setiap langkah dengan merujuk kepada piawaian industri, teknik lanjutan, dan amalan terbaik daripada kepakaran pembuatan PCB.

1. Mengoptimumkan Penggerudian Mikrovia: Ketepatan, Keserasian Bahan, dan Pencegahan Kecacatan

Penggerudian mikrovia pada asasnya merupakan asas kepada reka bentuk PCB HDI. Ketidakkonsistenan kecil dalam proses ini boleh menjejaskan proses penyaduran dan pengisian seterusnya. Untuk mendapatkan prestasi terbaik, pembuatan PCB HDI harus menzahirkan ketepatan, pemilihan bahan, dan pematuhan ketat terhadap piawaian.

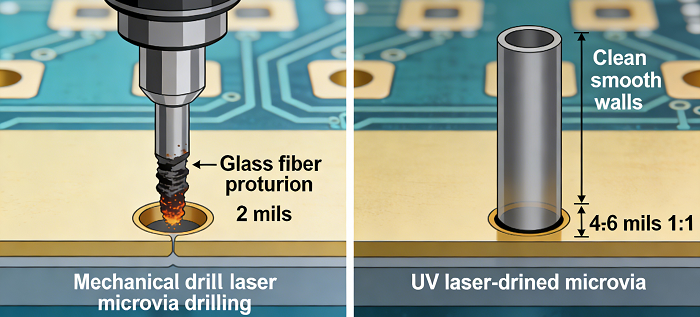

Takrifkan mikrovia kepadaSpesifikasi IPC. Mikrovia tipikal, seperti yang ditakrifkan oleh IPC, mempunyai nisbah aspek 1:1, kedalaman maksimum 0.25 mm (0.010 inci), dan diameternya berada dalam julat antara 4 hingga 6 mil. Nisbah aspek yang lebih besar daripada 1:1 meningkatkan kemungkinan berlakunya masalah kebolehpercayaan seperti penyaduran tidak seragam atau rekahan tong; oleh itu, untuk aplikasi kebolehpercayaan tinggi, nisbah aspek yang lebih konservatif ≤0.8:1 adalah diingini. Kaedah pilihan untuk membentuk mikrovia melibatkanpenggerudian laserIa mencapai ketepatan sehingga 99.3%, yang tidak dapat ditandingi oleh penggerudian mekanikal. Untuk diameter yang sangat kecil dan lapisan dielektrik yang nipis, penggerudian laser kekal tiada tandingan. Sistem laser termaju meminimumkan kerosakan akibat kesan pemanasan, sekali gus mengurangkan resin smear dan penonjolan gentian kaca. Ini menjadikan kecacatan dalam dua masalah biasa ini kurang berkemungkinan berlaku, yang boleh menjejaskan lekatan penyaduran.

Kejayaan dalam kebolehkisaran gerudi bermula dengan pemilihan bahan: pilih hanya bahan dielektrik yang serasi dengan laser dengan struktur kaca rata atau tersebar. Contohnya termasuk sistem resin berkualiti tinggi yang direka khusus untuk digunakan dengan penggerudian laser, atau filem binaan tanpa pengukuhan. Bahan-bahan ini memberikan ablasi laser yang konsisten untuk mengelakkan tirus via yang tidak sekata dan pembakaran bahan. Bahan yang mengandungi kadar pengembangan terma yang tidak sepadan harus dielakkan, kerana ia boleh menyebabkan ketakselarasan antara pad tangkapan dan pad sasaran semasa proses penggerudian. Selain itu, pastikan kehomogenan susun lapis—mencampurkan bahan dengan kadar penyerapan tenaga laser yang berbeza menghasilkan kualiti penggerudian yang tidak konsisten. Jenis kain kaca resin tinggi atau berprofil rendah (1035, 1067, 1086) akan membolehkan keseragaman ablasi yang lebih baik dan smear yang minimum.

Kerja pra-penggerudian dan pembersihan selepas penggerudian harus diberi kepentingan yang sama. Permukaan substrat tidak boleh mempunyai pencemaran yang boleh menyebabkan gerudi menyimpang. Setelah penggerudian selesai, selepas proses etsa plasma yang betul atau prosedur pembersihan khas digunakan, sisa resin dan serpihan perlu dibuang, terutamanya untuk papan 2-HDI dan reka bentuk kompleks 6 lapisan. Proses ini menghapuskan sebarang penghalang kepada lekatan kuprum dan mengurangkan risiko pembentukan rongga dalam proses penyaduran seterusnya.

2. Pengoptimuman Penyaduran Tembaga: Kehomogenan, Lekatan, dan Rel

Penyaduran kuprum ialah satu proses yang digunakan dalam sambungan mikrovia. Kualiti proses penyaduran kuprum menjejaskan keutuhan isyarat serta ketahanan sambungan tersebut. Proses penyaduran kuprum mesti dioptimumkan melalui gabungan kaedah penyaduran kuprum, parameter, serta pembuatan yang sesuai.

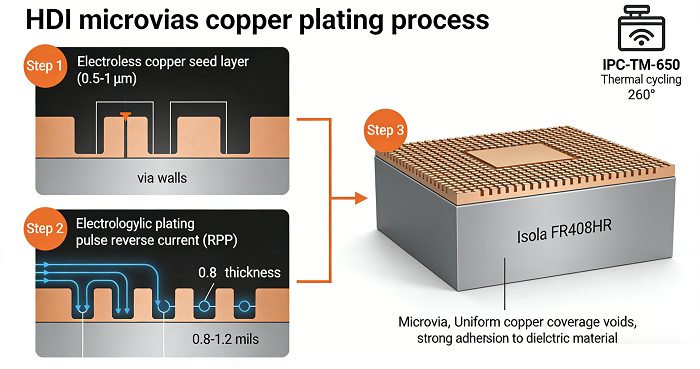

Mulakan dengan asas pra-plat yang kukuh—penyaduran kuprum tanpa elektrik. Teknologi ini menyediakan lapisan nipis dan seragam, biasanya 0.3 hingga 0.6 mil, pada dinding lubang untuk liputan penuh pada mikrovia. Penyediaan yang berkesan untuk penyaduran amat penting bagi lekatan yang baik; jika tidak, penyaduran boleh mudah terdelaminasi apabila terdapat pencemaran pada dinding lubang.

Pilih kaedah penyaduran elektrik yang sesuai berdasarkan keperluan reka bentuk:

· Penyaduran BalutJenis penyaduran ini, yang digunakan secara optimum untuk memberikan peningkatan keterhubungan antara lapisan, menyadur tembaga pada bahagian sisi via, memanjangkan tembaga ke dalam pad permukaan. Ia menghasilkan kekuatan mekanikal yang tinggi tetapi memerlukan ketepatan bagi mengelakkan pemendapan tembaga yang berlebihan, yang boleh menjejaskan kedudukan komponen padang halus.

· Penyaduran Butang (Spot):Proses ini menggalakkan pemendapan kuprum dalam bentuk lubang via dan pad, sekali gus mengurangkan jumlah keseluruhan kuprum pada permukaan PCB. Ia sangat berguna dalam reka bentuk PCB yang memerlukan kawalan berkesan ke atas ketebalan dinding (barrel) lubang via.

· Penyaduran Nadi/Nadi Songsang (RPP) vs. Penyaduran Arus Terus (DC):Penyaduran RPP, yang menawarkan pengagihan kuprum yang lebih baik berbanding penyaduran DC, meningkatkan pengagihan kuprum, yang menjadi lebih penting lagi dalam kes PCB substrat tebal dan struktur MicroVia bertindan. RPP mengelakkan tersumbatnya pes di dalam lubang.

Parameter proses boleh dioptimumkan untuk meminimumkan masalah berpotensi seperti pemendapan tidak seragam. Ketumpatan arus (dikurangkan untuk pemendapan yang lebih licin tetapi ditingkatkan untuk kadar pengeluaran yang lebih tinggi), kadar pengacauan (membantu dalam pengagihan larutan yang seragam), dan suhu boleh dikawal. Proses penyaduran hendaklah melibatkan peralatan penyaduran separa automatik atau automatik yang menawarkan ketepatan submikron (±0.1 µm). Ketebalan kuprum sebaik-baiknya berbeza dari 0.8 hingga 1.2 mil, yang merupakan kompromi ideal untuk kekonduksian dan kebolehbuatan. Selain itu, anod dan agen penyaduran, seperti agen perata, hendaklah berkualiti baik untuk meminimumkan kekotoran dan melicinkan permukaan.

Spesifikasi IPC harus dipatuhi untuk kebolehpercayaan penyaduran. Pastikan bahawa saiz pad sasaran sekurang-kurangnya 80% daripada saiz via untuk mengelakkan tumpuan tekanan dan bahawa tidak boleh ada kelegaan antaratopeng pateridan mikrovia untuk mengelakkan penyerapan pateri semasa refluks. Pantau ujian rintangan selepas ujian kitaran terma mengikut spesifikasi IPC-TM-650 2.6.27 dengan perubahan tidak melebihi 5% daripada rintangan maksimum yang dibenarkan.

3. Mengoptimumkan Pengisian Mikrovia dalam Papan Cetak melalui Kerataan

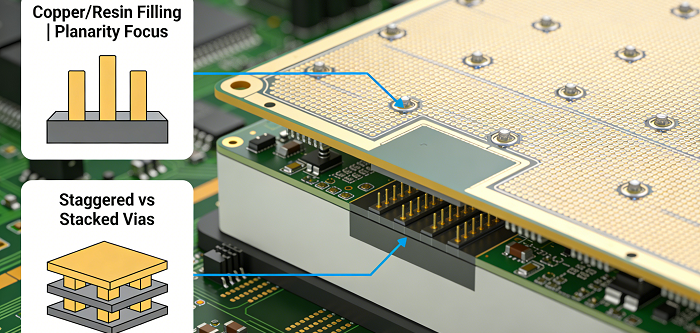

Pengisian mikroviamenghapus rongga, meningkatkan kekukuhan mekanikal, dan membolehkan keplanaran untuk komponen sepertiBGA. Sama ada untuk mengisi atau mengelakkan mikrovia menggunakan kuprum atau resin adalah berdasarkan kegunaan dan jenisnya, tetapi pengoptimuman adalah dalam penggunaan teknik yang bertujuan untuk keplanaran, pengurangan kecacatan, dan penumpuan dengan keperluan reka bentuk.

Langkah 1: Pertama, tentukan jenis inti yang

· Mikrovia Terisi Via-in-paddan mikrovia tertanam mesti diisi. Pengisian kuprum adalah perlu untuk mengelakkan rongga di bawah kuprum yang menyebabkan kepekatan tegasan semasa kitaran pematerian aliran semula. Walau bagaimanapun, pengisian dengan resin mengurangkan kelewatan isyarat dan meningkatkan keplanaran. Pemprosesan termasuk meletakkan satu lapisan penyaduran konformal ke atas mikrovia diikuti dengan satu lapisan kuprum berdenyut.

· Mikrovia Tidak Diisi:boleh digunakan dalam keadaan tidak kritikalvia butatidak digunakan dalam pad komponen, tetapi dalam reka bentuk kebolehpercayaan tinggi moden, ia hampir dihapuskan.

Penekanan pada kerataan untuk reka bentuk yang dipertingkatkan. Pengisian yang tidak lengkap akan menghasilkan lekuk kecil, yang boleh menjejaskan kualiti sambungan pateri dalam reka bentuk berpadang halus. Proses Semi-Additive, contohnya mSAP, bergantung pada penggunaan foil kuprum untuk menyediakan kerataan yang sesuai bagi reka bentuk via bertindan dan via dalam pad. Pelanarisasian papan selepas pengisian memberikan kerataan yang diperlukan, yang jika tidak mencukupi, menyebabkan kecacatan bebola pateri dalam pakej BGA.

Atasi cabaran pengisian dengan mengoptimumkan proses dan memanfaatkan teknologi. Gunakan perisian simulasi untuk mensimulasikan dan mengurangkan isu tirus dengan mengoptimumkan saiz katod dan memvariasikan ketebalan bagi mengehadkan tirus sehingga 40%. Untuk menambah baik pengisian dalam lubang yang digerudi laser, atasi kerosakan akibat pemanasan dengan memasukkan proses pembersihan lubang sebelum pengisian, di mana abu di dalam lubang menghalang proses pengisian. Gunakan larutan penyaduran dan peralatan baharu untuk mengoptimumkan kadar pengisian dengan kos dan usaha yang lebih rendah.

Seimbangkan dengan teliti antara fleksibiliti dalam reka bentuk dan kos yang terlibat dalam pelaksanaan. Mikrovia bertingkat (staggered) lebih murah untuk diisi berbanding via bertindan (stacked), dan ia juga memberikan ketahanan yang lebih baik terhadap tekanan terma. Jangan menindan lebih daripada dua lapisan dalam struktur mikrovia; untuk lebih daripada dua, adalah disarankan untuk menggunakan susunan bertingkat. Jika terdapat ruang yang mencukupi, via lompat (skipped vias) yang digerudi secara mekanikal menjadi alternatif murah kepada via bertindan yang digerudi laser untuk sambungan berbilang lapisan.

Kesimpulan

Mengoptimumkan penggerudian mikrovia, penyaduran kuprum, dan pengisian ialah satu tugas bersepadu dan teliti yang memerlukan perhatian rapi terhadap bahan, proses, dan piawaian industri. Memanfaatkan keupayaan penggerudian laser, penyaduran nadi, dan pengisian selektif membolehkan fabrikasi PCB HDI yang mampu menangani pengecilan saiz dan fungsi yang dikaitkan dengan elektronik generasi seterusnya. Kerjasama yang ketat dengan piawaian seperti IPC-T-50M dan IPC-2226 memastikan semua reka bentuk bukan sahaja boleh dihasilkan, malah boleh dipercayai dan bebas daripada kecacatan. Pemantauan proses dari penggerudian hingga refluks rintangan membolehkan pembetulan kecacatan pembuatan yang wujud dan berpotensi tidak disedari, sekali gus memastikan kefungsian optimum PCB HDI yang terhasil.

Sumber yang Berguna

•3 Kunci untuk Mereka Bentuk PCB HDI yang Berjaya

•Faktor-Faktor yang Mempengaruhi Kualiti Pemasangan BGA

•Menyelesaikan Isu Keutuhan Isyarat dalam PCB HDI

•Kriteria Penerimaan IPC-A-600 dalam Pembuatan PCB

•Kecacatan Biasa dalam Pemasangan PCB dan Cara Mencegahnya