PCB berjaya ditambahkan ke troli beli-belah anda

Perbandingan AOI, ICT dan AXI serta Masa untuk Menggunakannya semasa Pemasangan SMT PCB

Sebagai sejenis teknologi pemeriksaan klasik dalam beberapa tahun kebelakangan ini, AOI (Pemeriksaan Optik Automatik) telah berkembang pada kadar yang begitu pesat sehingga peralatan AOI telah digunakan secara meluas untuk pemasangan PCB (Papan Litar Bercetak) SMT (Teknologi Pelekap Permukaan). AOI berfungsi dengan menangkap imej melalui kamera berputar yang akan mengimbas PCB secara automatik dan kemudian perbandingan akan dibuat antara sambungan pateri yang diuji dan parameter yang layak dalam pangkalan data. Pemprosesan imej akan menyebabkan kecacatan pada PCB pelekap permukaan didedahkan dan kecacatan tersebut akan dipaparkan atau ditunjukkan melalui monitor atau penanda automatik supaya kakitangan kerja semula dapat menanganinya.

AOI terutamanya bertanggungjawab untuk matlamat pemeriksaan berikut.

a. Kualiti Akhiriaitu pemeriksaan yang dilaksanakan bagi status produk sebelum ia meninggalkan barisan pengeluaran. Matlamat pemeriksaan ini harus diutamakan apabila isu pembuatan adalah jelas,Perakitan PCB SMTmeliputi campuran yang tinggi, dan kuantiti serta kelajuan perlu dipertimbangkan secara kritikal. Dalam keadaan sedemikian, peralatan AOI biasanya diletakkan di hujung talian pemasangan di mana ia berupaya menjana sejumlah besar maklumat kawalan proses pada skala yang besar.

b. Penjejakan Prosesiaitu proses di mana peralatan AOI digunakan untuk memantauproses pemasangan pelekap permukaanbiasanya dari segi pengelasan kecacatan terperinci dan maklumat anjakan pemasangan komponen. Pengeluar harus terlebih dahulu memanfaatkan matlamat ini apabila kebolehpercayaan produk adalah penting, pemasangan volum tinggi campuran rendah diperlukan dan bekalan komponen berada dalam keadaan stabil. Sebaik sahaja matlamat ini ditentukan, peralatan AOI harus diletakkan di beberapa tempat sepanjang talian pemasangan pemasangan permukaan supaya keadaan pembuatan tertentu dapat dipantau dalam talian dan asas yang diperlukan akan disediakan untuk pelarasan teknik pembuatan.

Walaupun peralatan AOI boleh diletakkan di beberapa kedudukan sepanjang barisan pengeluaran dan penempatannya pada setiap kedudukan akan membawa kepada pemeriksaan kecacatan yang berbeza, peralatan AOI harus diletakkan pada kedudukan di mana kebanyakan kecacatan boleh dikenal pasti dan dibetulkan. Tiga kedudukan pemeriksaan boleh dipertimbangkan:

a. Selepas Pencetakan Pes Pateri. Jika proses pencetakan pes pateri sepenuhnya mematuhi keperluan, jumlah kecacatan yang diperiksa semasa ICT (ujian dalam litar) akan berkurangan dengan ketara. Kecacatan pencetakan pes pateri yang biasa termasuk:

• Pes pateri solder tidak mencukupi pada pad

• Pes pateri solder berlebihan pada pad

• Ketidakpadanan antara pes pateri dan pad

• Jambatan pateri antara pad

Dalam proses ICT, kebarangkalian kecacatan yang disebutkan di atas adalah agak berkadar terus dengan tahap keterukan isu. Sedikit kekurangan pes pateri jarang sekali akan menyebabkan kecacatan manakala ketiadaan pes pateri, sebaliknya, hampir pasti akan menyebabkan kecacatan semasa ICT. Pes pateri yang tidak mencukupi mungkin merupakan salah satu punca yang membawa kepada komponen hilang atau litar terbuka. Walau bagaimanapun, komponen hilang disebabkan oleh faktor lain, yang menjadi premis untuk menentukan di mana hendak meletakkan peralatan AOI. Selain itu, faktor-faktor tersebut perlu dimasukkan ke dalam jadual pemeriksaan. Pemeriksaan penempatan khusus secara langsung menyokong penjejakan dan pencirian proses. Pada peringkat ini, data kawalan proses kuantitatif termasuk anjakan pencetakan dan isipadu pes pateri dan maklumat kualitatif tentang pencetakan pes pateri juga akan dijana.

b. Sebelum Pematerian Reflow. Apabila peralatan AOI diletakkan sebelum pematerian reflow, pemeriksaan optik automatik dilaksanakan selepas percetakan pes pateri dan sebelum pematerian reflow, yang merupakan kedudukan pemeriksaan tipikal bagi AOI kerana kedudukan ini dapat mendedahkan kebanyakan kecacatan yang berpunca daripada percetakan pes pateri dan pemasangan komponen. Maklumat kawalan proses kuantitatif yang dijana pada kedudukan ini menyediakan maklumat penjajaran tentang mesin pemasang IC dan mesin pemasang komponen padang halus yang boleh digunakan untuk mengubah suai pemasangan komponen atau menentukur mesin pemasang permukaan. Secara umumnya, pemeriksaan pada kedudukan ini membolehkan pencapaian matlamat penjejakan proses.

c. Selepas Pematerian Reflow. Peralatan AOI diletakkan selepas pematerian reflow, iaitu pada fasa terakhir pemasangan permukaan. Kedudukan ini adalah pilihan paling lazim untuk AOI kerana masalah pemasangan secara menyeluruh dapat dikesan apabila peralatan AOI diletakkan selepas pematerian reflow. Pemeriksaan optik automatik selepas reflow memberikan tahap keselamatan yang tinggi kerana ia mengenal pasti masalah yang disebabkan oleh percetakan pes pateri, pemasangan komponen dan pematerian reflow.

ICT

Peralatan ICT ialah peranti paling asas yang digunakan dalam ujian elektrik. Peranti ICT tradisional memanfaatkan paku katil khas yang bersentuhan dengan komponen yang telah dipateri dengan kukuh pada papan PCB dan voltan serta arus tertentu digunakan untuk menjalankan ujian akhir supaya kecacatan komponen dapat diketahui termasuk tertinggal, tersalah kedudukan, salah penempatan, sisihan parameter, jambatan pada sambungan pateri, litar terbuka dan pintas dan sebagainya. Paku katil berfungsi dengan baik untuk PCBA yang ringkas dan pengeluaran dalam jumlah besar kerana kelajuannya yang tinggi dan kos yang rendah. Namun, apabila kepadatan pemasangan PCB meningkat secara beransur-ansur, pemasangan SMT padang halus dan pengenalan produk baharu melalui tempoh yang semakin singkat serta papan PCB menjadi pelbagai, ujian paku katil terpaksa berdepan dengan beberapa isu yang tidak dapat dielakkan yang gagal diatasi. Ia malah gagal menjalankan ujian pada sesetengah pemasangan PCB SMT berkepadatan tinggi.

Satu lagi kaedah ICT yang lazim untuk pemasangan PCB SMT ialahujian prob terbangyang bergantung pada sejumlah besar prob terbang untuk menguji prestasi elektrik litar. Namun begitu, ia diterima pakai secara meluas dalam ujian pembuatan PCB. Apabila digunakan dalam ujian pemasangan pemasangan permukaan, ia mampu melakukan lebih banyak lagi.

AXI

Berbanding dengan AOI, AXI ialah kaedah pemeriksaan yang baru dibangunkan. Apabila papan PCB yang telah dipasang memasuki peralatan AXI sepanjang rel, sinar-X akan diserap oleh pengesan di bahagian bawah selepas dipancarkan oleh tiub pemancar dan menembusi PCB. Oleh sebab takat pateri mengandungi begitu banyak plumbum yang boleh menyerap sinar-X, takat pateri yang terbentuk dengan baik akan memaparkan titik hitam pada imej manakala sinar-X menembusi beberapa bahan seperti gentian kaca, kuprum atau silikon. Oleh itu, pemeriksaan sinar-X menjadikan takat pateri begitu langsung dan jelas sehingga kecacatan takat pateri boleh diperiksa secara automatik melalui algoritma analisis imej.

Terima kasih kepada pembangunan teknologi moden, pemeriksaan sinar-X telah berkembang daripada 2D kepada 3D. Sebagai kaedah pemeriksaan melalui penembusan sinar-X, kaedah terdahulu menghasilkan imej yang jelas bagi sendi pateri komponen yang diletakkan pada papan satu sisi tetapi berprestasi buruk pada papan dua sisi. Kaedah yang terkemudian, bagaimanapun, memanfaatkan teknologi pengelasan lapisan sehingga ia mampu memeriksa sendi pateri pada papan dua sisi. Selain itu, pemeriksaan sinar-X 3D juga dapat memeriksa kecacatan pada sendi pateri yang tidak kelihatan seperti sendi pateri BGA dan sendi pateri PTH. Tambahan pula, pateri dalam lubang PTH boleh diperiksa untuk memastikan kecukupannya supaya kualiti sendi pateri akan bertambah baik dengan ketara.

Perbandingan antara AOI, ICT dan AXI

Setiap syiling mempunyai dua sisi.

ICT ialah salah satu kaedah ujian yang paling biasa digunakan semasaproses pembuatandengan kelebihannya: keupayaan pemerhatian kecacatan yang tinggi dan kelajuan ujian yang tinggi. ICT diterima oleh syarikat yang memerlukan produk dalam jumlah besar kerana cirinya yang mudah dan pantas. Namun begitu, apabila melibatkan pengguna yang memerlukan jumlah kecil dan pelbagai jenis produk, ia menjadi tidak sesuai kerana paku katil perlu kerap ditukar. Selain itu, apabila litar menjadi lebih kompleks dan lebih padat, kaedah ujian tradisional terpaksa berdepan dengan had yang melampau dan ICT semakin sukar untuk mengesan kecacatan. Tambahan pula, penambahan lebih banyak titik sentuhan cenderung menyebabkan ralat ujian dan lebih banyak pengujian semula.

Kelebihan terbesar AOI terletak pada masa pengaturcaraan ujian yang amat singkat dan fleksibiliti yang tinggi. Selain daripada kecacatan yang gagal dikesan oleh pemeriksaan visual, AOI juga berupaya mengumpulkan data kualiti pembuatan bagi setiap pautan dan jenis kecacatan yang akan diserahkan kepada jurutera kawalan teknologi untuk tujuan analisis dan pengurusan. Kelemahan AOI termasuk kegagalan mengesan ralat litar dan ketidakupayaan mengesan sambungan pateri yang tidak kelihatan.

Sebagai teknologi pemeriksaan yang agak matang, AXI mampu meliputi kadar kecacatan pembuatan setinggi 97% dan memeriksa sambungan pateri yang tidak dapat dilihat dengan mata kasar. Walau bagaimanapun, AXI gagal menguji kecacatan dari segi prestasi elektrik.

Belajarlah untuk memanfaatkannya sebaik mungkin.

Memandangkan setiap kaedah pemeriksaan mempunyai kelebihan dan kekurangannya sendiri, ia sebenarnya bukanlah hubungan sama ada/atau, sebaliknya saling melengkapi antara satu sama lain. ICT, AOI dan AXI boleh terlebih dahulu diklasifikasikan kepada dua kategori: ICT dan AOI/AXI kerana ICT bertanggungjawab memeriksa kecacatan dalam litar manakala AOI/AXI adalah untuk kecacatan rupa. Kesimpulannya, ICT sememangnya harus dipilih dan sama ada AOI/AXI atau gabungan kedua-duanya harus dipertimbangkan.

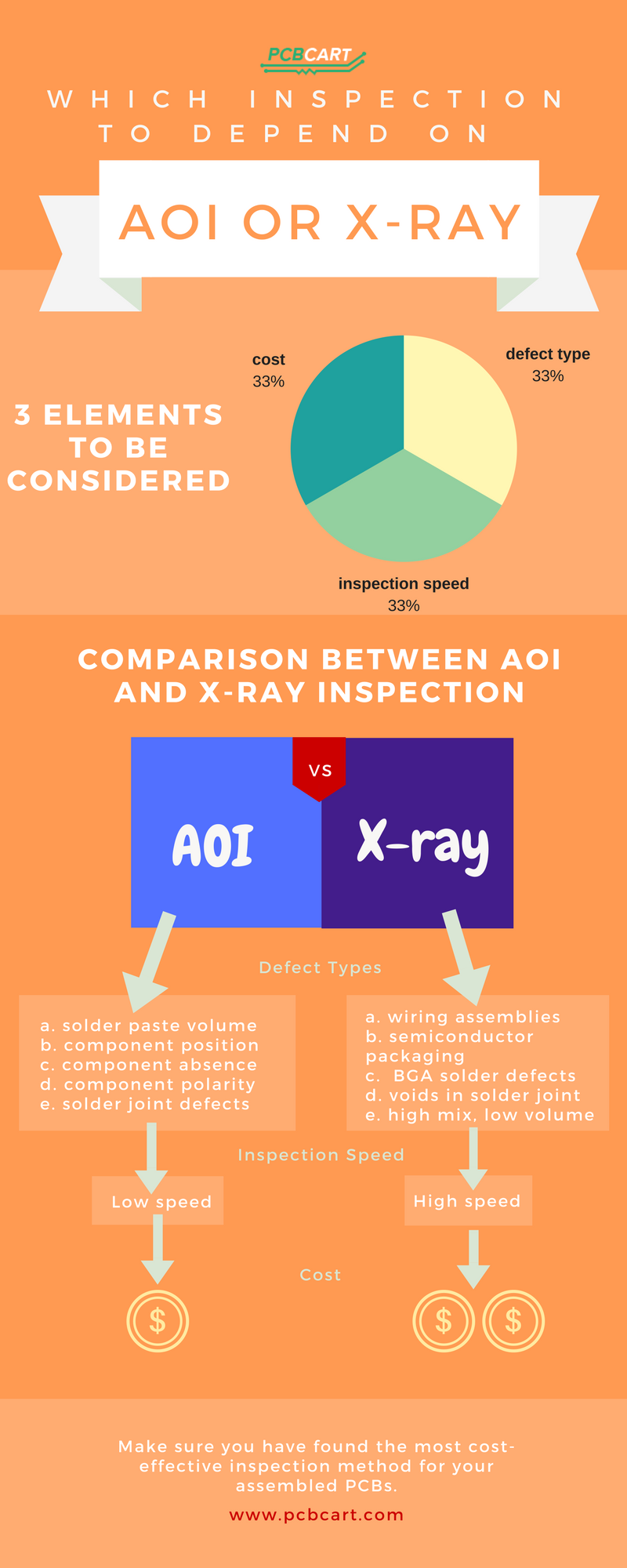

AOI/AXI memainkan peranan penting dalam menentukan kualiti pemasangan permukaan pelekap. Ia berbeza antara satu sama lain dalam banyak aspek:

Berdasarkan gambaran dalam imej di atas,kos, jenis kecacatan dan kelajuan pemeriksaan adalah unsur utama yang perlu diambil kira apabila anda bersedia untuk memilih kaedah pemeriksaan yang ideal untuk PCB pemasangan permukaan.

PCBCart Mempunyai Keupayaan untuk Melaksanakan AOI, ICT dan AXI pada PCB

PCBCart telah mencetak PCB untuk pengeluar elektronik selama lebih daripada dua puluh tahun. Kami boleh menyediakan AOI, ICT dan AXI untuk memenuhi pelbagai keperluan. Jika anda mempunyai keperluan pengeluaran PCB dan berminat untuk mendapatkan maklumat lanjut tentang keupayaan pemeriksaan PCB kami, sila semak halaman berikut:

•PCBCart Melakukan Ujian Elektrik 100% ke atas Setiap Kepingan Papan PCB

•Pilihan Pemeriksaan Optik Automatik PERCUMA daripada PCBCart

•Pemeriksaan X-ray Automatik daripada PCBCart

•Inilah Sebabnya Mengapa Anda Harus Membenarkan PCBCart Menghasilkan PCB Anda

Adalah penting untuk melalui dunia rumit pemasangan PCB SMT dengan pemilihan teknologi pemeriksaan yang sesuai bagi memastikan kualiti dan kecekapan. Artikel terdahulu telah membentangkan pandangan perbandingan tentang AOI, ICT dan AXI, yang berbeza dari segi keupayaan dan keterbatasan. AOI cemerlang dari segi kelajuan dan pengesanan kecacatan yang pantas, ICT cemerlang dalam pengeluaran volum tinggi dengan ujian elektriknya yang menyeluruh, dan AXI memberikan maklumat terperinci tentang sambungan pateri tersembunyi untuk memastikan kualiti yang menyeluruh.

Dengan pengintegrasian teknologi-teknologi ini secara berkesan, pengeluar dapat memaksimumkan proses pemeriksaan mereka dan memberikan hasil yang optimum. Hubungi PCBCart untuk mendapatkan sebut harga hari ini, dan biarkan pakar kami memanfaatkan teknologi pemeriksaan terkini bagi memastikan kualiti dan prestasi optimum pemasangan PCB SMT anda.