Terdapat dua struktur PoP yang digunakan secara meluas, iaitu Struktur PoP Standard dan Struktur PoP TMV.

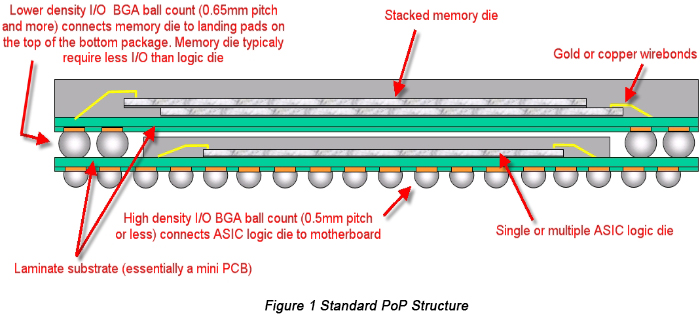

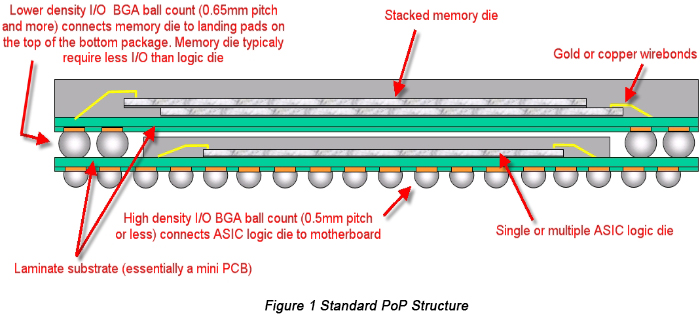

Struktur PoP Standard

Dalam PoP standard, peranti logik diletakkan pada pakej bawah dan peranti logik menampilkan struktur pateri BGA padang halus yang selaras dengan atribut peranti yang mempunyai bilangan pin yang banyak. Pakej atas dalam struktur PoP standard mengandungi peranti memori atau memori bertindan. Disebabkan bilangan pin pada peranti memori tidak mencukupi, susunan margin boleh digunakan supaya sambungan antara peranti memori dan peranti logik dapat dibuat pada bahagian tepi kedua-dua pakej.

Pada masa ini, ikatan wayar sedang pantas digantikan oleh teknologi flip chip dalam pakej bawah untuk memenuhi permintaan yang lebih tinggi terhadap saiz pakej yang lebih kecil, yang menyebabkan padang pateri dalam pakej bawah sentiasa berkurangan. Padang pateri 0.4mm telah biasa digunakan dalam pakej bawah. Selain itu, kedua-dua cip dynamic random-access memory (DRAM) dan cip DRAM yang mengandungi memori kilat dalam pakej atas berusaha mencapai kelajuan dan jalur lebar yang lebih tinggi. Sejajar dengan itu, pakej atas perlu mempunyai lebih banyak pateri, yang menjadikannya perlu untuk mengurangkan padang pateri bagi pakej atas. Pada mulanya, padang 0.65mm sudah lebih daripada mencukupi manakala padang yang lebih halus kini diperlukan. Seperti yang disebut sebentar tadi, padang 0.4mm telah digunakan secara meluas dalam struktur PoP.

Imej dari wikipedia.org

Pengecilan melalui integrasi tinggi ialah elemen utama yang menyumbang kepada populariti meluas PoP. Elemen utama yang menentukan saiz PoP termasuk:

• Saiz maksimum bagi peranti logik kosong;

• Kiraan antara muka I/O untuk peranti logik;

• Kiraan keseluruhan bas kuasa dan tanah;

• Dimensi peranti memori dalam pakej atas yang menyediakan keseluruhan I/O, kuasa, tanah dan sokongan mekanikal;

• Pendawaian berketumpatan tinggi dan rangkaian silang yang diperlukan oleh konfigurasi peranti logik dan memori yang disepadukan dalam BGA;

• Jumlah keseluruhan pateri yang diperlukan oleh pakej bahagian bawah dan kawasan yang berkaitan.

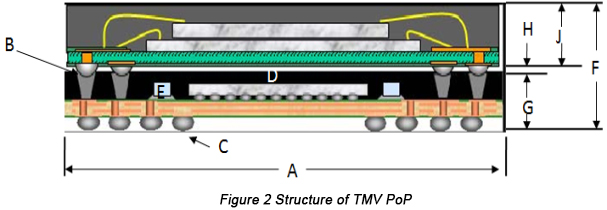

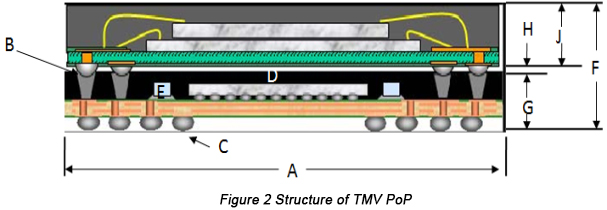

Struktur PoP TMV

Through mold vias (TMV) PoP, satu ciptaan dan penambahbaikan berasaskan PoP standard, telah digunakan secara meluas dalam aplikasi elektronik mudah alih kerana kelebihannya dalam padang halus. Rajah 2 memaparkan struktur TMV PoP.

Jadual berikut menunjukkan dimensi utama bagi struktur TMV PoP.

|

Pakej (A)

|

Pateri atas

tatasusunan (B)

|

Pateri bawah

tatasusunan (C)

|

Wafer silikon (D)

|

Pasif

komponen (E)

|

Pakej bertindan (F)

|

| 14*14mm |

Padang: 0.5mm

Pad: 200

Array: 27*2 |

Padang: 0.4mm

Pad: 620

Array: 33*6 |

7.10mm*6.97mm*0.13mm |

Saiz: 0105

Kuantiti: 32 |

Melalui bahagian atas acuan: 0.40

Lapisan bawah: 0.21mm

Ketinggian pakej bawah: 0.76mm

Keleluasaan (H): 0.03mm

Ketinggian pakej atas (J): 0.53mm

Ketinggian keseluruhan: 1.32mm |

Dalam PoP TMV, melalui via acuan bertanggungjawab untuk sambungan elektrik antara peranti logik dalam pakej atas dan peranti memori dalam pakej bawah yang dicapai melalui via acuan dalam pakej bawah dan antara pateri atas dalam pakej bawah dan pateri dalam pakej atas. Kedua-dua pateri dalam pakej atas dan pakej bawah adalah pateri berbentuk sfera sebelum pematerian selepas itu ia menjadi objek silinder yang ditunjukkan oleh titik B seperti yang terdapat dalam Rajah 2.

TMV PoP dijangka mampu mengecilkan saiz pakej, ketebalan dan herotan. Selain itu, ia membolehkan generasi seterusnya PoP mencapai ketumpatan antara sambungan, prestasi dan kebolehpercayaan yang lebih tinggi. Kelebihannya termasuk:

• Memecahkan kebuntuan antara kelegaan padang dan pakej, membantu memenuhi permintaan terhadap ketumpatan antara muka memori yang semakin meningkat.

• Struktur seimbang yang dibentuk sepenuhnya bermanfaat untuk kawalan herotan bagi memenuhi keperluan pengurangan ketebalan pakej bahagian bawah.

• Nisbah dimensi ditambah antara cip dan pakej.

• Menyumbang kepada konfigurasi pengikatan wayar, FC, cip bertindan dan komponen pasif.

• Membantu meningkatkan kebolehpercayaan komponen bahagian atas dan bahagian bawah melalui lubang tembus acuan yang mampu menampung pateri dengan isipadu lebih besar, menyokong ketinggian jarak (stand-off) yang lebih tinggi dan menambah baik pengagihan tekanan kitaran terma.

Apabila melibatkan mod teknologi pemasangan permukaan (SMT) bagi PoP, terdapat dua jenis teknologi yang tersedia: PoP pra-disusun dan PoP susunan di atas papan.

Dalam teknik PoP pra-susun, pengeluar akan menyusun pakej atas dan pakej bawah, menjalankan pematerian untuk menjadikan gabungan tersebut sebagai satu komponen yang dipanggil peranti pra-susun, kemudian memasang komponen gabungan itu pada permukaan papan litar bercetak (PCB) dan melaksanakan pematerian aliran semula.

Dalam teknik PoP susunan atas papan, pengeluar akan menyusun pakej bawah dan pakej atas secara berurutan pada papan litar. Mula-mula, mereka akan memasang pakej bawah pada papan litar, kemudian memasang pakej atas pada pakej bawah selepas mencelupkannya ke dalam fluks atau pes pateri. Seterusnya, lakukan pematerian aliran semula pada pakej susunan tersebut.

Ambil pemasangan SMT dua sisi sebagai contoh, langkah-langkah pemasangan PoP bertindan atas papan termasuk:

• Pemasangan komponen bahagian bukan PoP (percetakan, pemasangan, pematerian reflow dan pemeriksaan);

• Percetakan pes pateri pada bahagian PoP;

• Pemasangan pakej bawah dan peranti lain;

• Peranti pakej atas mencelupkan fluks atau pes pateri;

• Pemasangan pakej bahagian atas;

• Penyolderan aliran semula;

• Pemeriksaan (X-ray atau AOI).

Berbanding dengan teknik pemasangan SMT PoP pra-susun, penyusunan PoP di atas papan mengandungi dua lagi langkah: pencelupan fluks atau pes pateri pakej atas dan pemasangan komponen atas.

Langkah Satu: Pencetakan Pes Solder bagi Pakej Bawah PoP

Pencetakan pes pateri bagi pakej bawah PoP ditentukan oleh saiz komponen, saiz pad dan jarak antara komponen. Dengan penggunaan meluas 01005 dan CSP (chip scale package) berketumpatan tinggi, jarak telah berkembang daripada 0.1-0.15mm dan jarak pencetakan stensil berada dalam julat 4-5 mil. Untuk memenuhi keperluan yang semakin meningkat ini, templat stensil potong laser dan/atau bertangga melalui elektroform biasanya digunakan. Pes pateri dipilih berdasarkan jarak pencetakan. Banyak syarikat mula menggunakan pes pateri Jenis IV manakala pes pateri Jenis III masih digunakan dalam banyak keadaan.

Pakej bawah pemasangan PoP adalah sama seperti pemasangan BGA (ball grid array) dan CSP dari segi teknik kawalan pencetakan pes pateri, jadi tiada perbezaan ketara yang ditemui antara pakej bawah PoP dan komponen padang halus yang lain. Pemeriksaan kualiti pencetakan boleh dicapai dengan peralatan pencetak atau AOI (Pemeriksaan Optik Automatik).

Langkah Dua: Pencelupan Pakej Atas PoP

Sama ada pencelupan pes pateri atau pencelupan fluks, semua sistem pemasangan perlu mempertimbangkan modul pencelupan bersepadu untuk berjaya mencapai pencelupan pakej bahagian atas. Semasa pencelupan, kapasiti pencelupan keseluruhan perlu diambil kira. Dengan peningkatan kawasan sentuhan, tekanan yang dibawa oleh PoP ke permukaan pes pateri turut meningkat. Untuk mengelakkan pengambilan pes pateri yang tidak mencukupi atau tidak lengkap, adalah disyorkan untuk mengubah suai kapasiti penyerapan atau kawasan tempat alat penyerap berfungsi. Sebelum pemasangan pemukaan (surface mounting), sebarang pergerakan melintang antara permukaan pes pateri dan susunan PoP pasti akan meningkatkan kemungkinan kebasahan (wettability) yang lemah pada hujung pematerian. Pes pateri yang berada di sekeliling hujung pematerian perlu disingkirkan sebelum pematerian reflow, jika tidak, kecacatan pematerian mungkin berlaku.

Adalah penting untuk memerhati dengan teliti perubahan pada permukaan pes pateri selepas pencelupan. Ketebalan pes pateri dikawal oleh bilah pengikis yang bergerak dengan kuat di atas permukaan pes pateri.

Selepas pencelupan dan sebelum pemasangan permukaan, sistem pemeriksaan kedudukan yang dimiliki oleh peralatan pemasangan permukaan sepatutnya dapat memeriksa aliran keluar dan kekurangan pes pateri atau fluks pada pateri serta memeriksa lebihan pes pateri pada pateri juga. Ketebalan pencelupan yang tidak sesuai atau perubahan kelikatan pes pateri berkemungkinan membawa kepada perubahan dalam jumlah pes pateri pencelupan. Selain itu, disebabkan oleh perubahan persekitaran, masa menunggu yang lama dalam dulang dan tempoh pendedahan kepada udara berkemungkinan menyebabkan perubahan dari segi sifat pes pateri.

Cabaran besar untuk pemeriksaan pateri selepas pencelupan dan sebelum pemasangan permukaan berlaku disebabkan oleh isu pengecaman warna. Beberapa pengubahsuaian visual boleh dilihat pada pateri selepas pencelupan fluks bagi aplikasi PoP dan FC. Untuk memenuhi keperluan AOI, pembekal fluks mesti mewarnakan fluks. Pada masa ini, pewarna seperti putih, hitam dan merah digunakan secara meluas dalam fluks.

Kedua-dua pencelupan pes pateri dan pencelupan fluks mesti dipastikan dapat mencapai isipadu pes pateri atau fluks yang boleh dipercayai. Apabila melibatkan aplikasi khusus, eksperimen atau pengoptimuman boleh digunakan, tetapi bagi isu yang gagal dinilai, kaedah lain perlu diterokai. Sebagai contoh, adalah agak sukar untuk menilai isipadu fluks celup dan isipadu pes pateri celup harus dinilai melalui pemerhatian perubahan berat selepas pencelupan.

Untuk mendapatkan kesan pencelupan yang cemerlang, beberapa elemen penting perlu dipastikan melalui pencelupan pes pateri dan pencelupan fluks, termasuk: keseragaman, masa tinggal pada dulang, konsistensi antara jumlah dan isipadu pencelupan, serta masa menunggu sebelum pematerian reflow selepas pencelupan.

A.Homogeniti

Pada mulanya, kehomogenan diperiksa dengan cara bahan celupan terlebih dahulu disapu pada permukaan kaca dan kemudian diperhatikan di bawah mikroskop optik. Jika tekstur berkrim yang sekata diperhatikan, ini menunjukkan bahawa kehomogenan telah berjaya dicapai. Tetapi jika rupa beralun atau berbutir, zarah besar dan konglomerat ditemui, ini menunjukkan bahawa kehomogenan tidak dicapai. Keperluan terhadap kehomogenan ditentukan oleh saiz PoP. Secara amnya, zarah yang diameternya melebihi satu pertiga daripada diameter pateri tidak boleh dicampurkan dalam proses pencelupan.

B.Masa tinggal di atas dulang

Dalam proses pencelupan, fluks atau pes pateri diagihkan secara sekata pada dulang berputar oleh bilah doktor yang boleh menetapkan ketebalan. Disebabkan oleh kemasukan lembapan atau penyejatan, sifat bahan akan merosot atau malah membawa kepada ketakselarasan. Masa pengekalan hendaklah sepanjang satu syif kerja penuh (8 hingga 10 jam) dan boleh dikira dengan memantau ketekalan PoP selepas pencelupan menggunakan peralatan pencelupan. Selain itu, kelikatan pes pateri dan fluks boleh diukur berdasarkan peraturan IPC-TM-650 di mana ketebalan cetakan ditetapkan dalam julat 200-250μm.

C.Ketekalan antara jumlah celupan dan isipadu

Menentukan konsistensi antara jumlah pencelupan dan isipadu adalah isu yang rumit, terutamanya untuk pencelupan fluks. Jumlah pencelupan PoP boleh dikira dengan mengukur beratnya sebelum dan selepas pencelupan.

Kekonsistenan pes pateri celup boleh diperiksa di bawah mikroskop optik selepas pencelupan dengan membalikkan PoP. Ia merupakan tugas yang sangat mencabar untuk mengukur kekonsistenan pencelupan fluks disebabkan oleh sifat lutsinar fluks, maka langkah-langkah berikut disediakan sebagai panduan:

• Letakkan fluks dalam kolam berputar dan gunakan penggelek getah tetap untuk memastikan keseragaman.

• Pilih PoP dan celupkannya ke dalam fluks.

• Letakkan PoP ke atas papan kuprum dan kemudian angkat PoP untuk membiarkan fluks tertinggal pada papan tersebut.

• Perhatikan papan kuprum di bawah mikroskop dengan pembesaran 45.

Kaedah lain untuk mengukur taburan fluks adalah dengan menyusun PoP melalui pencelupan fluks pada sekeping laminat kaca dan kemudian mengikatnya bersama dengan pita. Terbalikkan susunan tersebut dan taburan fluks boleh diperhatikan. Lingkaran fluks boleh dilihat secara langsung pada laminat kaca.

Apabila berkenaan dengan fluks yang telah diwarnakan, adalah lebih mudah untuk mengukur konsistensi taburan fluksnya. Walau bagaimanapun, isipadu fluks celupan adalah sangat kecil sehingga kaedah pewarnaan biasanya diabaikan.

D.Masa menunggu sebelum pematerian aliran semula selepas pencelupan

Secara umumnya, masa menunggu sebelum pematerian aliran semula selepas pencelupan hanya memberi sedikit pengaruh terhadap kualiti pematerian dan malah fluks kering tidak akan menyebabkan kualiti pematerian yang terlalu rendah. Dalam banyak keadaan, fluks gel sudah memadai untuk kebolehpercayaan pateri. Namun, pes pateri mempunyai keadaan yang sama sekali berbeza. Oleh sebab serbuk dalam pes pateri cenderung teroksida, masa menunggu yang boleh diterima sebelum pematerian aliran semula selepas pencelupan perlu dipastikan terlebih dahulu.

Pengenalpastian masa menunggu boleh dicapai melalui satu eksperimen di mana pembentukan pateri diperhatikan, dengan tujuan menyingkirkan oksida sebelum pembentukan pateri, yang membantu memastikan pembentukan pateri yang sangat baik. Oleh itu, fluks atau pes pateri perlu diuji dalam persekitaran yang ekstrem untuk menunjukkan sama ada ia berupaya mengekalkan masa menunggu yang lebih lama sebelum pematerian reflow selepas pencelupan. Syarat dan keperluan bagi eksperimen ini termasuk:

• Fluks atau pes pateri perlu didedahkan kepada kelembapan yang tinggi.

• Sebelum pematerian aliran semula, fluks atau pes pateri perlu didedahkan kepada udara untuk tempoh yang lama pada suhu tinggi. Sebagai contoh, kelembapan relatif hendaklah 95% dan masa pendedahan masing-masing ialah 2/4/8 jam apabila prestasi fluks atau pes pateri diuji.

• Selepas pematerian reflow, pateri perlu diperiksa di bawah sinar-X untuk mengesan kecacatan seperti pembasahan, rongga dan jambatan.

Dalam eksperimen ini, konfigurasi PoP celup hendaklah diterbalikkan terlebih dahulu dan kemudian didedahkan kepada suhu tinggi dan kelembapan tinggi bagi mengelakkan kerosakan pada fluks atau pes pateri yang telah dicelup pada pateri.

E.Pencelupan fluks

Ciri pencelupan fluks mempunyai tiga kelebihan utama: perbezaan saiz yang pada asalnya wujud antara pateri tidak akan diperbesarkan; tekniknya boleh dikawal; bahan mudah diambil.

Oleh kerana cip mempunyai herotan yang rendah, penggunaan fluks dalam FC tidak akan menyebabkan sambungan pateri terbuka. Mungkin berdasarkan pengalaman penggunaan FC, fluks celup pada mulanya dipilih untuk PoP. Namun, PoP mempunyai sekurang-kurangnya dua permukaan sentuhan (papan litar dan PoP bawah, PoP bawah dan PoP atas) yang masing-masing berpotensi menghadapi masalah herotan. Penyelesaian kepada masalah ini terletak pada penambahbaikan ketebalan pencelupan fluks yang mungkin tidak menyebabkan kecacatan pematerian tetapi pasti akan membawa kepada jumlah bahan cemar yang lebih besar, yang berkemungkinan menjadi masalah sebenar bagi proses pengisian bawah selepas itu.

F.Pencelupan pes pateri

Untuk menyelesaikan masalah yang disebabkan oleh herotan PoP, adalah perlu untuk menggunakan pencelupan pes pateri sebagai pengganti pencelupan fluks. Berbanding dengan pencelupan fluks, kelebihan pencelupan pes pateri termasuk:

• Mampu mengimbangi herotan komponen dan substrat sehingga ke tahap tertentu;

• Sangat serasi dengan teknik semasa tanpa memerlukan penglibatan teknik tambahan;

• Selepas pematerian, jarak yang agak besar antara komponen dan papan adalah bermanfaat untuk kebolehpercayaan;

• Sebelum pemasangan permukaan, pateri dengan pencelupan pes pateri cenderung diperiksa dengan lebih mudah.

Walaupun pencelupan pes pateri telah dianggap sebagai alternatif yang optimum dengan kualiti dan prestasi diutamakan, ia mempunyai kelemahan:

• Mampu membesarkan perbezaan antara askar;

• Jenis pes pateri yang boleh digunakan adalah terhad dan mahal.

Disarankan untuk menggunakan pes pateri Jenis V atau pes pateri dengan zarah yang lebih kecil dalam proses pencelupan. Kandungan logam dalam pes pateri hendaklah kira-kira 80%-85% w/w dan penggunaan pes pateri menyumbang kepada sambungan antara pateri dan pad, sekali gus mengurangkan kemungkinan berlakunya sambungan terbuka. Oleh kerana pes pateri dengan zarah halus mempunyai tahap pengoksidaan yang tinggi, penggunaan pes pateri jenis ini bukan sahaja dapat meningkatkan keseragaman tetapi juga melambatkan proses peleburan.

Dalam proses pematerian aliran semula, disebabkan pakej bahagian atas PoP mengekalkan suhu yang tinggi, kemasukan teras mungkin berlaku pada pateri walaupun terdapat pes pateri, yang mungkin menyebabkan sambungan pateri terbuka. Apabila pes pateri yang mengandungi zarah halus digunakan, kelajuan pencairan pes pateri yang lebih rendah boleh menyebabkan pakej bahagian atas dan pakej bahagian bawah mencapai suhu yang sama secara serentak supaya kemasukan teras dapat dihalang.

Ketebalan celupan pes pateri hendaklah ditentukan oleh dimensi pateri komponen untuk memastikan ketebalan yang stabil dan sekata serta memastikan pateri yang paling kecil dapat dicelup dengan pes pateri. Kedalaman celupan pes pateri mesti dikawal dengan ketat. Eksperimen menunjukkan bahawa apabila kedalaman celupan melebihi 50% daripada ketinggian pateri, pada satu pihak, jumlah pes pateri akan meningkat; pada pihak yang lain, pes pateri akan membaluti hujung bebola, menyebabkan pemendapan pes pateri yang berlebihan, yang berkemungkinan mengakibatkan kecacatan pematerian.

Langkah Tiga: Penentuan Kedudukan Komponen PoP

Disebabkan oleh struktur khas PoP, perhatian yang teliti perlu diberikan kepada kedudukan dan kawalan pakej bahagian atas kerana semua sistem pemasangan permukaan termaju mesti memastikan kawalan ketepatan dimensi paksi-Z dan menahan kejutan serta getaran dalam proses pemasangan.

Ciri susunan PoP cenderung menyebabkan anjakan. Semasa pemasangan, getaran rawak kadangkala akan berlaku disebabkan oleh regangan tali sawat peralatan pemasangan. Perolakan gas perlu dipertimbangkan dengan teliti dalam peralatan pematerian aliran semula, kerana kadangkala ia juga boleh menyebabkan getaran.

Langkah Empat: Penyolderan Aliran Semula PoP

Teknik bebas plumbumcenderung menyebabkan kecacatan seperti pengoksidaan logam, kebasahan yang lemah dan pateri tidak lengkap. Dalam nitrogen dengan kepekatan oksigen yang rendah (50ppm), pematerian mengurangkan pengoksidaan logam dan menunjukkan kebasahan yang sangat baik, mampu menyumbang kepada pembentukan keruntuhan lengkap. Selain itu, ia berprestasi baik dalam penjajaran kendiri dengan kos pematerian meningkat sebanyak 25%-50%.

Oleh kerana pematerian bebas plumbum mempunyai ciri suhu yang tinggi, komponen atau substrat yang agak nipis (ketebalan boleh menjadi 0.3mm) mudah berubah bentuk dalam proses pematerian aliran semula, maka perlu untuk menetapkan lengkung suhu pematerian aliran semula yang halus dan dioptimumkan. Selain itu, suhu dalaman komponen pakej bahagian atas dan komponen pakej bahagian bawah memainkan peranan yang sangat penting dalam pematerian aliran semula sehingga suhu permukaan komponen pakej bahagian atas tidak boleh terlalu tinggi manakala pateri dan pes pateri milik komponen pakej bahagian bawah mesti cair sepenuhnya untuk membentuk titik pematerian berkualiti tinggi. Bagi pemasangan bertindan berbilang, kelajuan kenaikan suhu disarankan dikawal dalam 1.5°C/s untuk mengelakkan berlakunya beberapa kecacatan termasuk kejutan haba, anjakan dalam relau dan sebagainya. Dengan syarat kualiti pematerian terjamin, suhu pematerian aliran semula hendaklah serendah mungkin untuk mengurangkan kemungkinan herotan haba pada tahap maksimum.

Perlu juga diingat bahawa disebabkan plastik digunakan sebagai bahan pembungkusan PoP, kelembapan PoP mesti dikawal dengan ketat untuk mengelakkan kesan popcorn.

Langkah Lima: Pemeriksaan Optik dan Sinar-X PoP

Pelbagai jenis kecacatan boleh berlaku dalam prosedur pemasangan dan pematerian PoP, seperti Pateri terbuka, Pateri sejuk, Jambatan, Kemasukan teras, Pes pateri tidak mencukupi, Pes pateri berlebihan, Rongga pateri, Kehilangan pateri, Pad terangkat, Kecacatan bantal, Sisa, Bebola timah, Fluks berlebihan, Lengkungan pakej, Pakej rosak, Topeng pateri rosak dan Anjakan topeng pateri. Kaedah pemeriksaan membantu mengatasi kecacatan tersebut, termasukAOI, pemeriksaan endoskopik,Pemeriksaan sinar-X, pemeriksaan sinar-X serong dan pemeriksaan sinar-X 3D. Jadual berikut memaparkan keupayaan pemeriksaan setiap kaedah berdasarkan atributnya.

|

Kaedah pemeriksaan

|

Pemeriksaan optik

|

Pemeriksaan sinar-X

|

|

AOI

|

Pemeriksaan endoskopik

|

2D

|

Pandangan 2D + serong

|

3D

|

| Penyolderan terbuka |

sebahagian |

sebahagian |

X |

√ |

√ |

| Penyolderan sejuk |

sebahagian |

sebahagian |

X |

√ |

√ |

| Menjambatkan |

sebahagian |

sebahagian |

√ |

√ |

√ |

| Kemasukan teras |

sebahagian |

sebahagian |

X |

√ |

√ |

| Pes pateri tidak mencukupi |

X |

sebahagian |

X |

√ |

√ |

| Tampal pateri berlebihan |

X |

X |

X |

√ |

√ |

| Ruang pateri |

X |

X |

√ |

√ |

√ |

| Kehilangan pateri |

sebahagian |

sebahagian |

√ |

√ |

√ |

| Pengelupasan pateri |

sebahagian |

sebahagian |

X |

√ |

√ |

| Pengelupasan pad |

X |

sebahagian |

X |

√ |

√ |

| Kecacatan bantal |

sebahagian |

sebahagian |

X |

√ |

√ |

| Serpihan |

sebahagian |

sebahagian |

sebahagian |

sebahagian |

sebahagian |

| Bola tim |

sebahagian |

sebahagian |

√ |

√ |

√ |

| Fluks berlebihan |

sebahagian |

sebahagian |

X |

X |

X |

| Lelengkung pakej |

√ |

√ |

X |

√ |

√ |

| Pakej rosak |

sebahagian |

sebahagian |

X |

sebahagian |

sebahagian |

| Kerosakan topeng pateri |

X |

X |

√ |

√ |

√ |

| Anjakan topeng pateri |

X |

X |

√ |

√ |

√ |

Pemeriksaan endoskopik boleh digunakan untuk memeriksa kecacatan yang tidak dapat dikesan oleh X-ray 2D termasuk sambungan pateri terbuka, kemasukan teras, pateri tidak mencukupi, pengelupasan pad dan serpihan (bukan logam). Kelemahan utamanya terletak pada ketidakupayaannya untuk memeriksa pateri di dalam BGA. Namun begitu, kosnya adalah lebih rendah berbanding pemeriksaan X-ray dan ia boleh digunakan sebagai alat pemeriksaan pelbagai fungsi yang mampu merakam imej dan video semasa proses pematerian.

Pemeriksaan sinar-X 2D boleh memeriksa kecacatan seperti jambatan, rongga pateri, kehilangan pateri, bebola timah, kerosakan topeng pateri dan anjakan. Namun begitu, ia gagal mengesan kecacatan termasuk sambungan terbuka, pateri sejuk dan pes pateri tidak mencukupi dalam sesetengah keadaan. Pemeriksaan tersebut tidak dapat dilakukan sehinggalah pandangan serong pada pembesaran tertinggi (OVHM) digunakan kerana ketepatan dan prestasinya yang cemerlang. Alat pemeriksaan sinar-X 2D mempunyai resolusi 8–10 μm dan sesetengah sistem termaju boleh mempunyai resolusi kurang daripada 1 μm.

Pemeriksaan sinar-X 3D menggabungkan fungsi pemeriksaan endoskopik dan pemeriksaan sinar-X 2D, mampu memeriksa sambungan pateri dan struktur metalografi dalaman. Kelemahan utamanya ialah kos yang tinggi, kelajuan pemeriksaan yang rendah dan fungsi yang berlebihan. Oleh itu, ia paling sesuai digunakan untuk teknologi dan produk yang sangat kompleks.

Aplikasi pemeriksaan sinar-X 2D bersama pandangan serong berupaya melaksanakan fungsi termasuk:

• Pemeriksaan pemasangan PoP dan kecacatan pematerian;

• Pengesahan situasi penstakan PoP;

• Pemeriksaan herotan.