การพัฒนาเทคโนโลยีวิทยาศาสตร์สมัยใหม่ทำให้ส่วนประกอบอิเล็กทรอนิกส์มีขนาดเล็กลงอย่างต่อเนื่อง และมีการประยุกต์ใช้เทคโนโลยีและอุปกรณ์ SMT อย่างแพร่หลายในผลิตภัณฑ์อิเล็กทรอนิกส์การผลิต SMTอุปกรณ์มีคุณลักษณะการทำงานอัตโนมัติเต็มรูปแบบ ความแม่นยำสูง และความเร็วสูง เนื่องจากระดับของระบบอัตโนมัติสูงขึ้น จึงทำให้มีข้อกำหนดที่สูงขึ้นต่อการออกแบบ PCB การออกแบบ PCB ต้องสอดคล้องกับข้อกำหนดของอุปกรณ์ SMT มิฉะนั้นประสิทธิภาพและคุณภาพการผลิตจะได้รับผลกระทบ หรืออาจทำให้ไม่สามารถดำเนินการติดตั้งชิ้นส่วน SMT แบบอัตโนมัติด้วยคอมพิวเตอร์ได้สำเร็จ ตัวอย่างเช่น เครื่องจักรอาจขัดข้องบ่อยครั้งเมื่อ MARK ไม่เป็นไปตามข้อกำหนดอย่างครบถ้วน การออกแบบที่ไม่เหมาะสมในด้านรูปทรงของ PCB ขอบจับยึด และการจัดวางแผง จะส่งผลกระทบต่อประสิทธิภาพการผลิต ทำให้เกิดข้อบกพร่องของแผ่นรองบัดกรี หรือแม้กระทั่งไม่สามารถดำเนินการผลิตด้วยเครื่องจักรได้สำเร็จ

SMT ย่อมาจากเทคโนโลยีการติดตั้งแบบผิวหน้าเป็นเทคโนโลยีการผลิตอิเล็กทรอนิกส์ขั้นสูงประเภทหนึ่งที่ใช้บัดกรีและติดตั้งชิ้นส่วนลงบนตำแหน่งที่กำหนดบนแผงวงจรพิมพ์ (PCB) เมื่อเปรียบเทียบกับเทคโนโลยี THT แบบดั้งเดิม (through hole technology) คุณลักษณะที่โดดเด่นที่สุดของ SMT คือระดับของการผลิตอัตโนมัติที่สูงขึ้น ซึ่งเหมาะสำหรับการผลิตอัตโนมัติในปริมาณมาก

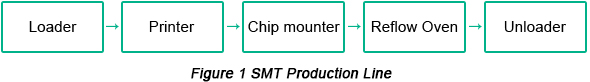

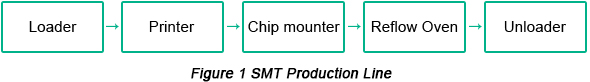

สายการผลิต SMT แบบบูรณาการพื้นฐานควรประกอบด้วยเครื่องป้อนบอร์ด เครื่องพิมพ์ เครื่องวางชิพ เตาอบรีโฟลว์ และเครื่องรับบอร์ด ปริ้นต์บอร์ด (PCB) จะเริ่มจากเครื่องป้อนบอร์ด ถูกลำเลียงไปตามสายพานและผ่านอุปกรณ์ต่าง ๆ จนกระทั่งกระบวนการผลิตเสร็จสมบูรณ์ จากนั้น PCB จะผ่านการบัดกรีด้วยอุณหภูมิสูงผ่านเตาอบรีโฟลว์ และถูกลำเลียงไปยังเครื่องรับบอร์ด โดยกระบวนการพิมพ์ การวางชิพ และการบัดกรีได้เสร็จสิ้น กระบวนการนี้สามารถแสดงได้ดังรูปที่ 1 ด้านล่าง

การออกแบบ PCB เป็นขั้นตอนสำคัญที่รวมอยู่ในเทคโนโลยี SMT และเป็นปัจจัยสำคัญที่กำหนดคุณภาพการผลิต SMT บทความนี้จะวิเคราะห์องค์ประกอบการออกแบบ PCB ที่มีผลต่อคุณภาพจากมุมมองของอุปกรณ์ SMTการผลิตข้อกำหนดการออกแบบ PCB จากอุปกรณ์การผลิต SMT ประกอบด้วย: ลายวงจร PCB, ขนาด, รูสำหรับจัดวางตำแหน่ง, ขอบสำหรับหนีบจับ, MARK, วิธีการจัดวางแผง เป็นต้น

• ลายวงจร PCB

ในสายการผลิต SMT อัตโนมัติการผลิตแผงวงจรพิมพ์เริ่มต้นจากเครื่องป้อนบอร์ดและทำการผลิตให้เสร็จสิ้นหลังจากการพิมพ์ การติดตั้งชิป และการบัดกรี สุดท้ายจะถูกส่งออกจากเครื่องรับบอร์ดในสภาพเป็นแผงวงจรสำเร็จรูป ในกระบวนการนี้ PCB จะถูกลำเลียงไปตามเส้นทางของอุปกรณ์ ซึ่งกำหนดให้ลายวงจรของ PCB ต้องสอดคล้องกับทิศทางการลำเลียงระหว่างอุปกรณ์

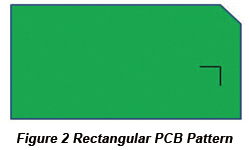

รูปที่ 2 แสดงแผงวงจรพิมพ์ (PCB) สี่เหลี่ยมผืนผ้ามาตรฐาน ซึ่งขอบหนีบของทางเดินมีความเรียบเสมือนเป็นเส้นตรง ทำให้แผงวงจรประเภทนี้เหมาะสำหรับการส่งผ่านทางเดิน บางครั้งมุมฉากจะถูกออกแบบให้เป็นมุมเฉียง

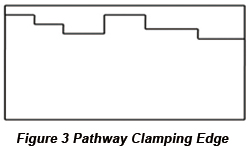

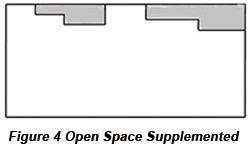

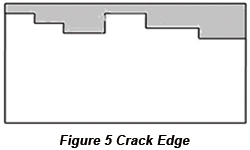

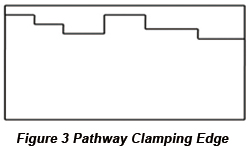

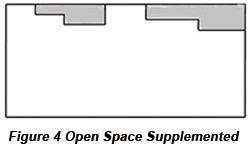

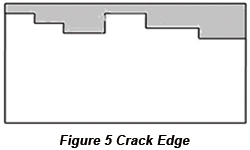

สำหรับการออกแบบแผงวงจรพิมพ์ (PCB) ในรูปที่ 3 ขอบยึดของเส้นทางไม่ได้เป็นเส้นตรง ทำให้ทั้งตำแหน่งของ PCB และการส่งสัญญาณภายในอุปกรณ์ได้รับผลกระทบ พื้นที่ว่างในรูปที่ 3 สามารถเติมให้เต็มเพื่อทำให้ขอบยึดเป็นเส้นตรงได้ดังเช่นในรูปที่ 4 อีกวิธีหนึ่งคือการเพิ่มขอบรอยหักให้กับ PCB ดังที่แสดงในรูปที่ 5

• ขนาด PCB

ขนาดการออกแบบ PCB ต้องเป็นไปตามข้อกำหนดขนาดสูงสุดและต่ำสุดของเครื่องพิมพ์และเครื่องติดตั้งชิป จนถึงปัจจุบัน ขนาดของอุปกรณ์ส่วนใหญ่อยู่ในช่วงตั้งแต่ 50 มม. x 50 มม. ถึง 330 มม. x 250 มม. (หรือ 410 มม. x 360 มม.)

หากความหนาของแผ่น PCB บางเกินไป ขนาดการออกแบบไม่ควรใหญ่เกินไป มิฉะนั้นอาจทำให้แผ่น PCB เกิดการโก่งตัวจากอุณหภูมิของการรีโฟลว์ อัตราส่วนความยาวต่อความกว้างที่เหมาะสมคือ 3:2 หรือ 4:3

หากขนาด PCB มีขนาดเล็กกว่าข้อกำหนดขั้นต่ำของอุปกรณ์ ควรทำการจัดวางแผง (Panelization) จำนวนแผงจะถูกกำหนดตามขนาดและความหนาของ PCB

• รูตำแหน่ง PCB

วิธีการจัดวาง SMT แบ่งออกเป็นสองประเภท ได้แก่ การจัดวางโดยใช้รูยึดร่วมกับการจัดวางตามขอบ และการจัดวางตามขอบ อย่างไรก็ตาม วิธีการจัดวางที่ใช้ในบริษัทของเราคือเครื่องหมายอ้างอิง.

• ขอบยึด PCB

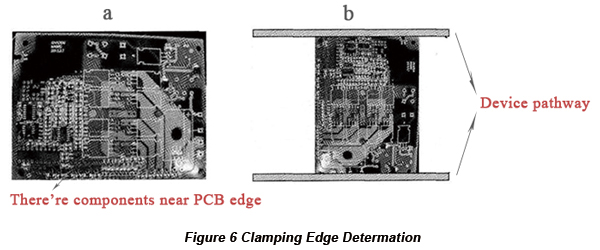

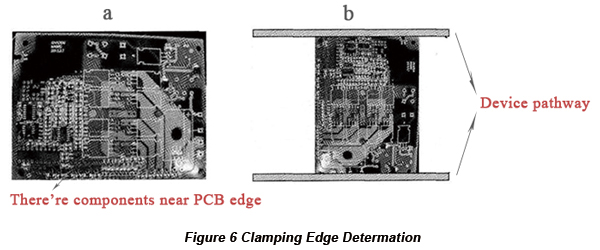

เนื่องจากแผ่น PCB ถูกลำเลียงไปตามเส้นทางของอุปกรณ์ จึงต้องไม่วางชิ้นส่วนตามทิศทางของขอบหนีบ มิฉะนั้นชิ้นส่วนจะถูกกดทับโดยอุปกรณ์ ส่งผลกระทบต่อการติดตั้งชิป ยกตัวอย่างแผ่น PCB ในรูปที่ 6(a) มีการวางชิ้นส่วนไว้ใกล้กับขอบล่างของแผ่น PCB ดังนั้นจึงต้องไม่ใช้ขอบบนและขอบล่างเป็นขอบหนีบ อย่างไรก็ตาม ไม่มีชิ้นส่วนใกล้กับขอบด้านข้างทั้งสองด้าน ดังนั้นขอบสั้นทั้งสองด้านจึงสามารถใช้เป็นขอบหนีบได้ ดังแสดงในรูปที่ 6(b)

• มาร์ก

เครื่องหมาย PCB เป็นจุดระบุตำแหน่งสำหรับการระบุและการจัดตำแหน่งของอุปกรณ์อัตโนมัติเต็มรูปแบบทั้งหมดที่ใช้สำหรับการปรับแก้การผลิตแผงวงจรพิมพ์ข้อผิดพลาด

a. รูปร่าง: วงกลมทึบ, สี่เหลี่ยมจัตุรัส, สามเหลี่ยม, สี่เหลี่ยมขนมเปียกปูน, กากบาท, วงกลมโปร่ง, วงรี เป็นต้น โดยให้วงกลมทึบเป็นตัวเลือกแรก

b. ขนาด: ขนาดต้องอยู่ในช่วงตั้งแต่ 0.5 มม. ถึง 3 มม. วงกลมทึบที่มีเส้นผ่านศูนย์กลาง 1 มม. เป็นตัวเลือกแรก

c. พื้นผิว: พื้นผิวของมันเหมือนกับระนาบบัดกรีของแผ่นรอง PCB โดยที่ระนาบบัดกรีมีความเรียบสม่ำเสมอ ไม่หนาเกินไปหรือบางเกินไป และมีประสิทธิภาพการสะท้อนแสงที่ยอดเยี่ยม

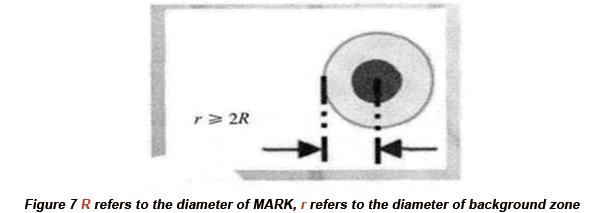

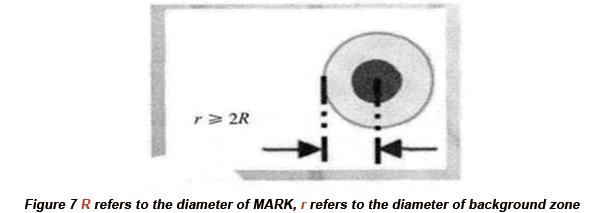

ควรจัดให้มีเขตพื้นหลังรอบ Mark และแผ่นอื่น ๆ โดยไม่ให้มีซิลค์สกรีนและหน้ากากบัดกรีอยู่ในเขตพื้นหลัง ดังแสดงในรูปที่ 7

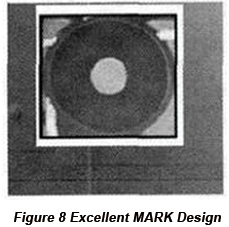

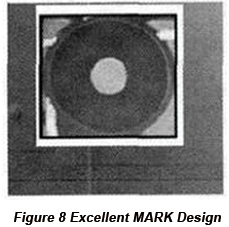

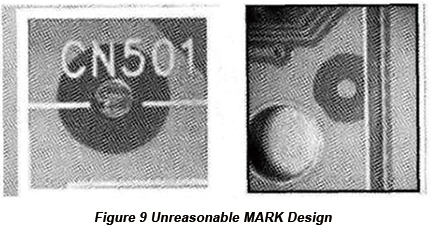

รูปที่ 8 แสดงวิธีการออกแบบ MARK ที่ยอดเยี่ยม ในขณะที่รูปที่ 9 แสดงการออกแบบ MARK บางแบบที่ไม่สมเหตุสมผล

ตัวอักษรซิลค์สกรีนและเส้นซิลค์สกรีนถูกจัดเรียงอยู่รอบ MARK ในรูปที่ 9 ซึ่งจะส่งผลต่อการระบุ MARK ของอุปกรณ์ และจะทำให้เกิดการเตือนบ่อยครั้งจากการระบุ MARK ส่งผลกระทบอย่างมากต่อประสิทธิภาพการผลิต

• วิธีแผง

เพื่อเพิ่มประสิทธิภาพในการผลิต สามารถรวมแผงวงจรพิมพ์ขนาดเล็กหลายแผ่นที่มีรูปทรงเหมือนกันหรือแตกต่างกันเข้าด้วยกันเพื่อสร้างเป็นแผงสำหรับแผ่น PCB บางประเภทที่มีสองด้าน สามารถออกแบบด้านบนและด้านล่างให้อยู่ในแผงเดียวกันได้ ซึ่งจะทำให้สามารถผลิตสเตนซิลเพียงชุดเดียว ช่วยลดต้นทุนได้ วิธีนี้ยังช่วยลดเวลาในการเปลี่ยนด้านบนและด้านล่าง เพิ่มประสิทธิภาพการผลิตและการใช้ประโยชน์จากอุปกรณ์

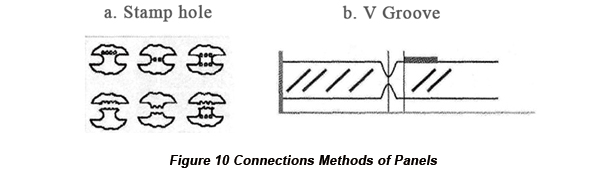

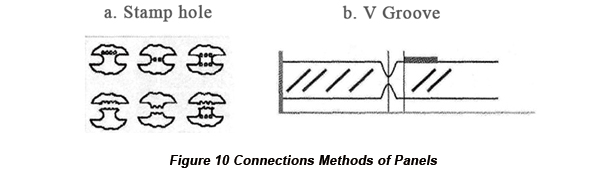

วิธีการเชื่อมต่อของแผงประกอบด้วยรูปั๊มและร่องตัว V ดังแสดงในรูปที่ 10

ข้อกำหนดอย่างหนึ่งของวิธีการเชื่อมต่อแบบร่องตัววี (V-groove) คือส่วนที่เหลือของแผ่น (ส่วนที่ไม่ถูกตัด) ต้องคงไว้ให้มีความหนาเท่ากับหนึ่งในสี่ถึงหนึ่งในสามของความหนาแผ่น หากตัดแผ่นออกมากเกินไป ร่องที่ถูกตัดอาจแตกหักได้จากอุณหภูมิสูงของกระบวนการรีโฟลว์ ทำให้แผ่น PCB หลุดตกและถูกเผาไหม้ภายในเตารีโฟลว์

การออกแบบแผงวงจรพิมพ์ (PCB) เป็นเทคโนโลยีที่ซับซ้อนมากจนทั้งข้อกำหนดของอุปกรณ์และเลย์เอาต์ของคอมโพเนนต์ต้องคำนึงถึงการออกแบบแผ่นแพดและการออกแบบวงจร การออกแบบ PCB ที่ยอดเยี่ยมเป็นองค์ประกอบสำคัญที่รับประกันคุณภาพของผลิตภัณฑ์ บทความนี้นำเสนอปัญหาบางประการที่การออกแบบ PCB ควรพิจารณาจากมุมมองของการผลิต SMT ตราบใดที่ให้ความสำคัญกับปัญหาเหล่านี้อย่างเพียงพอ ก็สามารถดำเนินการผลิต SMT แบบอัตโนมัติเต็มรูปแบบของอุปกรณ์ SMT ได้