ด้วยการพัฒนาเทคโนโลยีการบรรจุชิป ทำให้ BGA (ball grid array) ได้รับการยอมรับให้เป็นรูปแบบมาตรฐานของแพ็กเกจชิป สำหรับชิปที่มีจำนวนขาหลายร้อยขา การใช้แพ็กเกจแบบ BGA ทำให้เกิดข้อได้เปรียบอย่างมหาศาล

ชิป BGA เหนือกว่าชิป QFP (quad flat package) ในแง่ของรูปทรงของแพ็กเกจ BGA แพ็กเกจ BGA ทำให้ขนาดทางกายภาพของชิปลดลงอย่างมาก โดยใช้เมทริกซ์บอลประสานแทนขาแบบรอบนอกของชิป QFP ซึ่งเห็นได้ชัดเป็นพิเศษเมื่อมีขา I/O จำนวนมาก พื้นที่ผิวของ BGA เพิ่มขึ้นแบบเชิงเส้นตามจำนวนขา I/O ที่เพิ่มขึ้น ในขณะที่ของ QFP เพิ่มขึ้นตามกำลังสองของจำนวนขา I/O ดังนั้น แพ็กเกจ BGA จึงให้ความสามารถในการผลิตที่ดีกว่าสำหรับคอมโพเนนต์ที่มีขาจำนวนมากเมื่อเทียบกับ QFP โดยทั่วไปแล้ว จำนวนขา I/O จะอยู่ในช่วง 250 ถึง 1089 ซึ่งถูกกำหนดโดยประเภทและขนาดของแพ็กเกจโดยเฉพาะ ในแง่ของความสามารถในการผลิต ชิป BGA ก็ทำงานได้ดีกว่าชิป QFP เช่นกัน ขาของชิปแพ็กเกจ BGA มีลักษณะเป็นทรงกลมและกระจายตัวในรูปแบบเมทริกซ์สองมิติ นอกจากนี้ ขา I/O ยังมีระยะห่างระหว่างขามากกว่า QFP และทำหน้าที่เป็นลูกบอลแข็งที่ไม่เสียรูปจากการสัมผัส สำหรับผู้ผลิตชิปแล้ว ข้อดีอีกประการหนึ่งของชิป BGA คืออัตราผลผลิตที่สูง อัตราข้อบกพร่องในการประกอบของชิป BGA โดยทั่วไปอยู่ที่ 0.3ppm ถึง 5ppm ต่อขา ซึ่งสามารถถือได้ว่าแทบจะไม่มีข้อบกพร่องเลย

ด้วยเหตุผลที่กล่าวถึงข้างต้น ชิปแพ็กเกจ BGA จึงถูกนำมาใช้อย่างแพร่หลายโดยช่างประกอบอุปกรณ์อิเล็กทรอนิกส์อย่างไรก็ตาม รูปทรงที่มีลักษณะเฉพาะของแพ็กเกจ BGA ทำให้มีความเสี่ยงต่อการลัดวงจรระหว่างการบัดกรีสูงขึ้น เว้นแต่ว่าจะมีการนำเคล็ดลับการออกแบบเลย์เอาต์ที่สำคัญบางประการมาใช้ตั้งแต่ขั้นตอนการออกแบบ ดังนั้น ในส่วนที่เหลือของบทความนี้จะอธิบติกฎการออกแบบเลย์เอาต์ที่สำคัญสำหรับชิป BGA เพื่อให้ได้ผลลัพธ์การบัดกรีที่เหมาะสมที่สุดในการประกอบแบบ SMT (surface mount technology)

• ระยะพิทช์และระยะห่าง

ระยะห่างระหว่างลูกบอลบัดกรีสำหรับแพ็กเกจ BGA โดยทั่วไปยังคงอยู่ที่ 50 mil เพื่อให้เป็นไปตามข้อกำหนดของเทคโนโลยีที่ใช้ในกระบวนการผลิตแผงวงจรพิมพ์ (PCB - printed circuit board)ระยะห่างระหว่างรูทะลุและขอบแพดควรมีอย่างน้อย 8 mil และระยะห่างระหว่างลายวงจรกับขอบแพดสามารถลดลงได้เหลือ 5 mil ถึง 6 mil ดังนั้น การกำหนดขนาดแพดของชิป BGA ให้อยู่ระหว่าง 18 mil ถึง 25 mil และความกว้างของลายวงจรระหว่างลูกบอลบัดกรีของ BGA ให้อยู่ในช่วง 6 mil ถึง 8 mil จึงถือว่าเหมาะสม

• การตั้งค่าตำแหน่งมาร์กเกอร์

เนื่องจากแพ็กเกจแบบ BGA แทบไม่สามารถตรวจสอบได้ด้วยตาเปล่า และแม้แต่จุดเชื่อมประสานก็ไม่สามารถมองเห็นได้ด้วยตาเปล่า จึงจำเป็นต้องกำหนดมาร์กจุดอ้างอิง (fiducial marks) ให้มีความแม่นยำ เพื่อให้สอดคล้องกับข้อกำหนดของการตรวจสอบการประกอบ การประกอบด้วยมือ และการถอดเปลี่ยนหลังการรีเวิร์ก

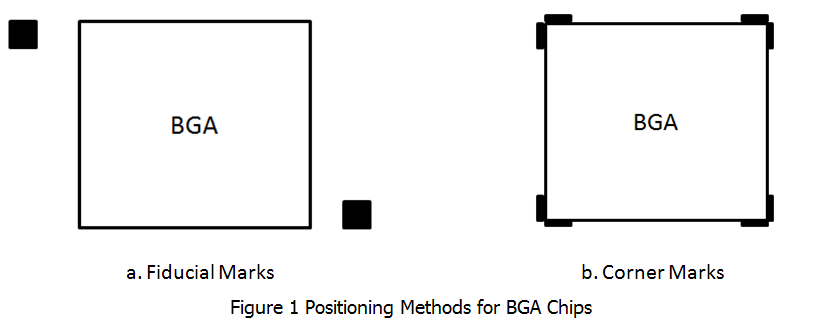

โดยปกติมักจะวางเครื่องหมายอ้างอิงสองจุดไว้ที่มุมตรงข้ามกันของชิ้นส่วน BGA หรือวางเครื่องหมายที่มุมทั้งสอง ตามที่แสดงในรูปต่อไปนี้

ทั้งเครื่องหมายอ้างอิง (fiducial marks) และเครื่องหมายมุม (corner marks) จะถูกวางไว้ที่เลเยอร์เดียวกันกับแพ็กเกจ BGA นั่นคือเลเยอร์ด้านอุปกรณ์ เครื่องหมายอ้างอิงโดยทั่วไปมีรูปร่างอยู่สามแบบคือ สี่เหลี่ยม วงกลม และสามเหลี่ยม โดยมีขนาดตั้งแต่ 20 mil ถึง 80 mil และมีบริเวณที่ไม่ปิดทับด้วยซอลเดอร์มาสก์เหลือไว้ขนาด 60 mil ความกว้างของเครื่องหมายมุมอยู่ในช่วง 8 mil ถึง 10 mil เพื่อให้การจัดแนวกราฟิกแผ่นรอง BGA มีความแม่นยำสูงสุด

• รูทะลุแบบนำไฟฟ้าระหว่างแผ่นแพด

โดยทั่วไปแล้ว ไม่ควรจัดวางรูทะลุระหว่างแผ่นรองที่มีรูวายบอดและรูวายฝังถูกแทนที่ อย่างไรก็ตาม วิธีนั้นจะทำให้ต้นทุนการผลิตแผ่นวงจรพิมพ์ (PCB) สูงขึ้น หากจำเป็นต้องมีรูทะลุระหว่างแผ่นแพด ควรใช้หมึกมาสก์ประสานเพื่อป้องกันไม่ให้บัดกรีไหลออก หรือเพื่อให้รูถูกเติมหรือปิดทับเพื่อป้องกันการลัดวงจรระหว่างการบัดกรี

• แผ่น

ท่ามกลางขาพินทั้งหมดของชิป BGA มีจำนวนมากที่มาจากขาไฟเลี้ยงหรือกราวด์ หากออกแบบแผ่นรองให้เป็นรูทะลุ จะสามารถประหยัดพื้นที่สำหรับการเดินลายวงจรได้มาก อย่างไรก็ตาม การออกแบบประเภทนี้ใช้ได้เฉพาะกับเทคโนโลยีการบัดกรีแบบรีโฟลว์เท่านั้น เมื่อใช้วิธีประกอบแบบรูทะลุ ปริมาตรของรูทะลุต้องสอดคล้องกับปริมาณของครีมประสาน ตราบใดที่ใช้เทคโนโลยีนั้น ครีมประสานจะเติมเต็มรูทะลุ เมื่อไม่คำนึงถึงปัจจัยนั้น ลูกบอลบัดกรีจะจมลงไปในจุดบัดกรี ทำให้ค่าการนำไฟฟ้าลดลง

เลย์เอาต์ชิป BGA ไม่ได้จำกัดอยู่เพียงแค่ในแง่มุมข้างต้นเท่านั้น และแทบจะเป็นไปไม่ได้ที่บทความเพียงบทความเดียวจะครอบคลุมเคล็ดลับการจัดเลย์เอาต์ทั้งหมดสำหรับชิป BGA นอกเหนือจากรายการข้างต้นแล้ว การจัดเลย์เอาต์คอมโพเนนต์ BGA ยังเกี่ยวข้องกับความสามารถและพารามิเตอร์ของอุปกรณ์ของผู้รับจ้างผลิตหรือผู้ประกอบอีกด้วย ตัวอย่างเช่น ขนาดแผ่นวงจรสูงสุดและต่ำสุดที่เครื่องติดตั้งชิปสามารถรองรับได้อาจแตกต่างกัน ซึ่งทำให้ต้องมีการปรับเปลี่ยนการออกแบบให้สอดคล้องกับข้อกำหนดการออกแบบที่แตกต่างกัน ดังนั้น การยืนยันรายละเอียดทุกอย่างที่เกี่ยวข้องกับเลย์เอาต์ชิป BGA อย่างรอบด้านจึงมีความสำคัญอย่างยิ่ง เพื่อให้ได้มาซึ่งประสิทธิภาพสูงสุดของแผ่น PCB ที่ประกอบเสร็จแล้วและผลิตภัณฑ์ขั้นสุดท้ายต่อไป

PCBCart นำเสนอคำแนะนำการจัดวางคอมโพเนนต์ BGA แบบรอบด้าน เพื่อช่วยให้คุณบรรลุสมดุลที่เหมาะสมที่สุดระหว่างต้นทุนและฟังก์ชัน

ก่อนการผลิตหรือการประกอบจริง วิศวกรจาก PCBCart จำเป็นต้องทำการยืนยันหลายครั้ง ซึ่งจริง ๆ แล้วถือว่าคุ้มค่าอย่างยิ่งการยืนยันทั้งหมดมีขึ้นเพื่อให้เกิดความสอดคล้องที่สมบูรณ์แบบระหว่างการออกแบบของคุณ ความสามารถในการผลิตของเรา และพารามิเตอร์ของอุปกรณ์ของเรา รวมถึงเพื่อให้ประหยัดเวลาและค่าใช้จ่ายได้มากที่สุดโดยไม่ทำให้การทำงานที่คาดหวังเสียไปต้องการคำแนะนำการจัดวางชิ้นส่วน BGA ตอนนี้เลยหรือไม่? หมายเหตุ: ฟรี ลองขอใบเสนอราคาออนไลน์โดยคลิกปุ่มด้านล่าง เราจะคำนวณค่าใช้จ่ายการประกอบ PCB แบบกำหนดเองให้คุณ

ขอใบเสนอราคาฟรีสำหรับการประกอบ BGA SMT

แหล่งข้อมูลที่เป็นประโยชน์

•บทนำเกี่ยวกับเทคโนโลยีการบรรจุภัณฑ์แบบ BGA

•ปัจจัยที่มีผลต่อคุณภาพของการประกอบ BGA

•การประยุกต์ใช้เทคโนโลยีการติดตั้งแบบผิวหน้า (SMT) กับแพ็กเกจบอลกริดอาร์เรย์ (BGA)

•มาตรการที่มีประสิทธิภาพสำหรับการควบคุมคุณภาพของข้อต่อบัดกรีแบบบอลกริดอาร์เรย์ (BGA)

•ข้อกำหนดเกี่ยวกับไฟล์การออกแบบเพื่อให้มั่นใจในการประกอบ BGA อย่างมีประสิทธิภาพ

•วิธีขอใบเสนอราคาที่แม่นยำสำหรับความต้องการประกอบ BGA ของคุณ