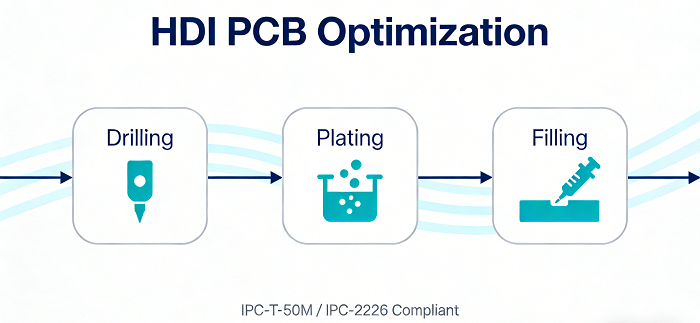

แผงวงจรพิมพ์แบบการเชื่อมต่อความหนาแน่นสูง (HDI) ถูกออกแบบมาสำหรับอุปกรณ์อิเล็กทรอนิกส์ประสิทธิภาพสูงและขนาดจิ๋ว และได้กลายเป็นกำลังหลักในทุกสิ่งตั้งแต่สมาร์ตโฟนไปจนถึงระบบอวกาศที่ซับซ้อน หัวใจสำคัญของแผงวงจรพิมพ์ความหนาแน่นสูงประสิทธิภาพคือความแม่นยำของไมโครเวีย ซึ่งเป็นรูขนาดเล็กที่เจาะด้วยเลเซอร์ซึ่งช่วยให้การเชื่อมต่อระหว่างชั้นต่อชั้นมีความน่าเชื่อถือในงานออกแบบที่มีความหนาแน่นสูง นอกจากนี้ เพื่อให้มั่นใจถึงสมรรถนะทางไฟฟ้าที่เหนือกว่า ความแข็งแรงของโครงสร้าง และความสามารถในการผลิต การปลดล็อกศักยภาพสูงสุดของแผ่นวงจรพิมพ์แบบ HDI จำเป็นต้องมีการปรับให้เหมาะสมในกระบวนการสำคัญสามประการ ได้แก่ การเจาะไมโครเวีย การชุบทองแดง และการอุดเติม บทความนี้เริ่มต้นด้วยการอภิปรายกลยุทธ์เชิงปฏิบัติในการปรับปรุงแต่ละขั้นตอน โดยอ้างอิงจากมาตรฐานอุตสาหกรรม เทคนิคขั้นสูง และแนวทางปฏิบัติที่ดีที่สุดจากความเชี่ยวชาญด้านการผลิตแผ่นวงจรพิมพ์

1. การเพิ่มประสิทธิภาพการเจาะไมโครเวีย: ความแม่นยำ ความเข้ากันได้ของวัสดุ และการป้องกันข้อบกพร่อง

การเจาะไมโครเวียถือเป็นพื้นฐานของการออกแบบแผ่นวงจรพิมพ์ HDI ความคลาดเคลื่อนเพียงเล็กน้อยในกระบวนการนี้อาจส่งผลกระทบต่อกระบวนการชุบและการอัดเติมในขั้นตอนถัดไปได้ เพื่อให้ได้ประสิทธิภาพสูงสุด การผลิตแผ่นวงจรพิมพ์ HDI ควรสะท้อนถึงความแม่นยำ การคัดเลือกวัสดุที่เหมาะสม และการปฏิบัติตามมาตรฐานอย่างเคร่งครัด

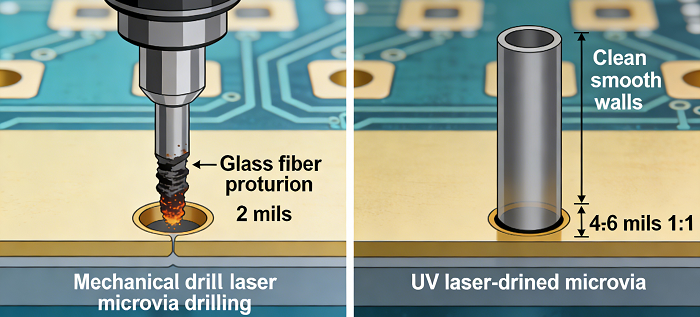

กำหนดไมโครเวียไปยังข้อกำหนด IPCไมโครเวียทั่วไปตามที่กำหนดโดย IPC จะมีอัตราส่วนมิติ (aspect ratio) เท่ากับ 1:1 ความลึกสูงสุด 0.25 มม. (0.010 นิ้ว) และมีเส้นผ่านศูนย์กลางอยู่ระหว่าง 4 ถึง 6 มิล การมีอัตราส่วนมิติมากกว่า 1:1 จะเพิ่มโอกาสเกิดปัญหาความน่าเชื่อถือ เช่น การชุบผิวไม่สม่ำเสมอหรือการแตกร้าวของผนังรู ดังนั้น สำหรับงานที่ต้องการความน่าเชื่อถือสูง จึงควรใช้อัตราส่วนมิติที่ระมัดระวังกว่า คือ ≤0.8:1 วิธีที่ต้องการใช้ในการสร้างไมโครเวียคือการเจาะด้วยเลเซอร์. มีความแม่นยำสูงถึง 99.3% ซึ่งเครื่องเจาะเชิงกลไม่สามารถเทียบได้ สำหรับรูขนาดเล็กมากและชั้นไดอิเล็กทริกที่บาง การเจาะด้วยเลเซอร์ยังคงไร้คู่แข่ง ระบบเลเซอร์ขั้นสูงช่วยลดความเสียหายจากผลของความร้อน ลดการเกิดคราบเรซินและการยื่นออกมาของเส้นใยแก้ว ทำให้โอกาสเกิดข้อบกพร่องจากสองปัญหาที่พบบ่อยนี้ลดลง ซึ่งอาจส่งผลกระทบต่อการยึดเกาะของชั้นชุบโลหะ

ความสำเร็จในการเจาะขึ้นอยู่กับการเลือกวัสดุเป็นอันดับแรก: เลือกใช้เฉพาะวัสดุไดอิเล็กทริกที่รองรับการใช้เลเซอร์และมีโครงสร้างใยแก้วแบบแบนหรือแบบกระจาย ตัวอย่างเช่น ระบบเรซินคุณภาพสูงที่ออกแบบมาเป็นพิเศษสำหรับการเจาะด้วยเลเซอร์ หรือฟิล์ม build-up แบบไม่มีเสริมแรง วัสดุเหล่านี้ช่วยให้การกร่อนด้วยเลเซอร์มีความสม่ำเสมอ ป้องกันการเกิดมุมเอียงของ via ที่ไม่สม่ำเสมอและการไหม้เกรียมของวัสดุ ควรหลีกเลี่ยงวัสดุที่มีค่าสัมประสิทธิ์การขยายตัวทางความร้อนไม่สอดคล้องกัน เพราะอาจทำให้เกิดการคลาดเคลื่อนระหว่างแคปเชอร์แพดกับทาร์เก็ตแพดระหว่างกระบวนการเจาะ นอกจากนี้ ควรให้แน่ใจถึงความเป็นเนื้อเดียวกันของ stack-up การผสมวัสดุที่มีอัตราการดูดซับพลังงานเลเซอร์แตกต่างกันจะทำให้คุณภาพการเจาะไม่สม่ำเสมอ ชนิดผ้ากระจกที่มีเรซินสูงหรือผิวต่ำ (1035, 1067, 1086) จะช่วยให้การกร่อนมีความสม่ำเสมอดียิ่งขึ้นและเกิด smear น้อยที่สุด

งานก่อนการเจาะและการทำความสะอาดหลังการเจาะควรได้รับความสำคัญเท่าเทียมกัน พื้นผิวของวัสดุรองรับไม่ควรมีการปนเปื้อนเพื่อป้องกันการเบี่ยงเบนของดอกสว่าน เมื่อการเจาะเสร็จสิ้น หลังจากผ่านกระบวนการพลาสมาเอทช์หรือขั้นตอนการทำความสะอาดเฉพาะแล้ว ต้องกำจัดคราบเรซินและเศษฝุ่นออก โดยเฉพาะอย่างยิ่งสำหรับบอร์ด 2-HDI และดีไซน์แบบ 6 ชั้นที่มีความซับซ้อน กระบวนการนี้ช่วยกำจัดสิ่งกีดขวางต่อการยึดเกาะของทองแดงและลดความเสี่ยงในการเกิดโพรงภายในระหว่างขั้นตอนการชุบทองแดงถัดไป

2. การเพิ่มประสิทธิภาพการชุบทองแดง: ความสม่ำเสมอ การยึดเกาะ และ Rel

การชุบทองแดงเป็นกระบวนการที่ใช้ในจุดเชื่อมต่อไมโครเวีย คุณภาพของกระบวนการชุบทองแดงส่งผลต่อความสมบูรณ์ของสัญญาณรวมถึงความทนทานของจุดเชื่อมต่อ กระบวนการชุบทองแดงจำเป็นต้องได้รับการปรับให้เหมาะสมผ่านการผสมผสานที่เหมาะสมของวิธีการชุบทองแดง พารามิเตอร์ ตลอดจนกระบวนการผลิต

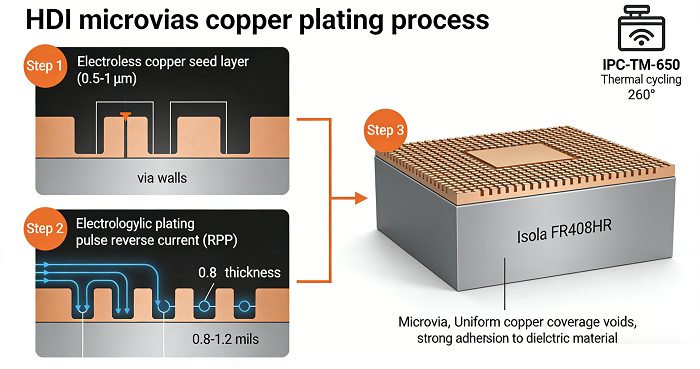

เริ่มต้นด้วยฐานก่อนลงจานที่มั่นคง—การชุบทองแดงแบบไม่ใช้ไฟฟ้าเทคโนโลยีนี้ให้ชั้นเคลือบบางและสม่ำเสมอ โดยทั่วไปมีความหนา 0.3 ถึง 0.6 มิล บนผนังของรูเพื่อให้ครอบคลุมไมโครเวียได้อย่างเต็มที่ การเตรียมพื้นผิวให้พร้อมสำหรับการชุบเป็นสิ่งสำคัญอย่างยิ่งต่อการยึดเกาะที่ดี มิฉะนั้น การชุบอาจลอกออกได้ง่ายเมื่อมีการปนเปื้อนอยู่บนผนังของรู

เลือกวิธีการชุบโลหะด้วยไฟฟ้าที่เหมาะสมตามข้อกำหนดด้านการออกแบบ:

· การชุบหุ้ม (Wrap Plating)การชุบประเภทนี้ ซึ่งใช้ให้เกิดประสิทธิภาพสูงสุดเพื่อเพิ่มการเชื่อมต่อระหว่างชั้น จะเคลือบทองแดงบนด้านข้างของเวียและขยายทองแดงไปยังแผ่นรองบนผิวหน้า ส่งผลให้มีความแข็งแรงทางกลสูง แต่ต้องการความแม่นยำเพื่อป้องกันการสะสมของทองแดงมากเกินไป ซึ่งอาจส่งผลกระทบต่อการจัดวางของชิ้นส่วนที่มีระยะพิชช์ละเอียด

· การชุบแบบปุ่ม (Spot)กระบวนการนี้เอื้อต่อการสะสมตัวของทองแดงในรูปแบบของรูเวียและแผ่นแพด ทำให้ปริมาณทองแดงโดยรวมบนผิวหน้าของแผงวงจรพิมพ์ (PCB) ลดลง กระบวนการนี้มีประโยชน์อย่างมากในงานออกแบบ PCB ที่ต้องการการควบคุมความหนาของผนังรูเวียอย่างมีประสิทธิภาพ

· การชุบแบบพัลส์/พัลส์ย้อนกลับ (RPP) เทียบกับการชุบแบบกระแสตรง (DC)การชุบทองแดงแบบ RPP ซึ่งให้การกระจายตัวของทองแดงที่ดีขึ้นเมื่อเทียบกับการชุบทองแดงแบบ DC ช่วยเพิ่มความสม่ำเสมอของการกระจายทองแดง ซึ่งยิ่งมีความสำคัญมากขึ้นในกรณีของแผ่น PCB ฐานหนาและโครงสร้าง MicroVia แบบซ้อนกัน การชุบแบบ RPP ยังช่วยป้องกันการอุดตันของเนื้อพาสต้าในรูอีกด้วย

สามารถปรับพารามิเตอร์ของกระบวนการให้เหมาะสมได้เพื่อลดปัญหาที่อาจเกิดขึ้น เช่น การเคลือบที่ไม่สม่ำเสมอ โดยสามารถควบคุมความหนาแน่นกระแสไฟ (ลดลงเพื่อให้ผิวเคลือบเรียบขึ้น แต่เพิ่มขึ้นเพื่อเพิ่มอัตราการผลิต), อัตราการกวน (ช่วยให้สารละลายกระจายตัวอย่างสม่ำเสมอ) และอุณหภูมิ กระบวนการชุบควรใช้เครื่องชุบกึ่งอัตโนมัติหรืออัตโนมัติที่ให้ความแม่นยำระดับซับไมครอน (±0.1 µm) ความหนาของทองแดงควรอยู่ในช่วงประมาณ 0.8 ถึง 1.2 mil ซึ่งเป็นจุดสมดุลที่เหมาะสมระหว่างการนำไฟฟ้าและความสามารถในการผลิต นอกจากนี้ แอโนดและสารช่วยชุบ เช่น สารปรับระดับผิว ควรมีคุณภาพดีเพื่อลดสิ่งเจือปนและทำให้ผิวเรียบขึ้น

ควรปฏิบัติตามข้อกำหนดของ IPC เพื่อความเชื่อถือได้ของการชุบโลหะ ตรวจสอบให้แน่ใจว่าขนาดแผ่นรองเป้าหมายมีอย่างน้อย 80% ของขนาดเวียเพื่อหลีกเลี่ยงการรวมตัวของความเค้น และต้องไม่มีช่องว่างระหว่างหน้ากากบัดกรีและไมโครเวียเพื่อหลีกเลี่ยงการดูดซึมของประสานระหว่างการรีโฟลว์ ตรวจสอบการทดสอบความต้านทานหลังการทดสอบวัฏจักรความร้อนตามข้อกำหนด IPC-TM-650 2.6.27 โดยค่าความต้านทานสูงสุดที่อนุญาตต้องไม่เปลี่ยนแปลงเกิน 5%

3. การเพิ่มประสิทธิภาพการเติมไมโครเวียในแผงวงจรพิมพ์ผ่านความแบนเรียบ

การเติมไมโครเวียขจัดช่องว่าง ปรับปรุงความทนทานทางกล และช่วยให้มีความเรียบสำหรับชิ้นส่วนต่าง ๆ เช่นBGAsการจะเติมหรือหลีกเลี่ยงการเติมไมโครเวียด้วยทองแดงหรือเรซินนั้นขึ้นอยู่กับการใช้งานและประเภทของไมโครเวีย แต่การทำให้เหมาะสมที่สุดคือการประยุกต์ใช้เทคนิคที่มุ่งเน้นความเรียบเสมอกัน การลดข้อบกพร่อง และการสอดคล้องกับข้อกำหนดด้านการออกแบบ

ขั้นตอนที่ 1: ก่อนอื่น ให้กำหนดประเภทของไส้ที่

· ไมโครเวียที่ถูกเติมเต็ม Via-in-padและไมโครเวียฝังลึกจะต้องถูกอัดเติมให้เต็ม การอัดเติมด้วยทองแดงเป็นสิ่งจำเป็นเพื่อหลีกเลี่ยงช่องว่างใต้ทองแดงซึ่งก่อให้เกิดความเค้นรวมตัวระหว่างกระบวนการบัดกรีแบบรีโฟลว์ อย่างไรก็ตาม การอัดเติมด้วยเรซินช่วยลดความหน่วงของสัญญาณและเพิ่มความเรียบของผิว กระบวนการนี้ประกอบด้วยการเคลือบชั้นชุบทองแดงแบบคอนฟอร์มมอลเหนือไมโครเวีย ตามด้วยการชุบทองแดงแบบพัลส์อีกชั้นหนึ่ง

· ไมโครเวียที่ไม่ได้เติมเต็มสามารถใช้งานได้ในงานที่ไม่สำคัญรูผ่านบอดไม่ได้ใช้ในแผ่นรองของคอมโพเนนต์ แต่ในการออกแบบสมัยใหม่ที่มีความน่าเชื่อถือสูง พวกมันแทบจะถูกกำจัดไปหมดแล้ว

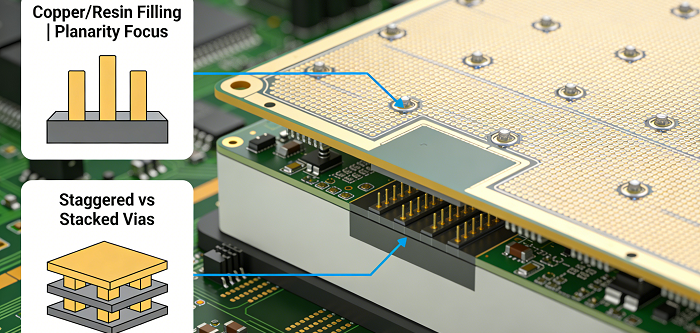

การเน้นความแบนราบเพื่อการออกแบบที่ดียิ่งขึ้น การเติมไม่เต็มจะทำให้เกิดรอยบุ๋ม ซึ่งอาจส่งผลเสียต่อคุณภาพของจุดบัดกรีในงานออกแบบที่มีระยะพิทช์ละเอียด กระบวนการกึ่งเติมแต่ง (Semi-Additive Processes, mSAP) ตัวอย่างเช่น อาศัยการใช้ฟอยล์ทองแดงเพื่อให้ได้ความแบนราบที่เหมาะสมกับการออกแบบแบบ via ซ้อนชั้นและ via ในแผ่นแพด การทำให้ผิวแผ่นวงจรเรียบหลังการเติมจะให้ความแบนราบที่ต้องการ ซึ่งหากขาดไปจะทำให้เกิดข้อบกพร่องของลูกบอลประสานในแพ็กเกจ BGA

เอาชนะความท้าทายในการอัดเติมโดยการปรับกระบวนการให้เหมาะสมและใช้ประโยชน์จากเทคโนโลยี ใช้ซอฟต์แวร์จำลองเพื่อจำลองและลดปัญหาการเรียว โดยการปรับขนาดแคโทดและปรับความหนาให้แปรผัน เพื่อลดการเรียวได้มากถึง 40% เพื่อปรับปรุงการอัดเติมในรูที่เจาะด้วยเลเซอร์ ให้เอาชนะความเสียหายที่เกิดจากความร้อนโดยการทำความสะอาดรูเจาะก่อนการอัดเติม ซึ่งเถ้าที่อยู่ภายในรูจะขัดขวางการอัดเติม ใช้สารละลายชุบและอุปกรณ์ใหม่เพื่อเพิ่มประสิทธิภาพอัตราการอัดเติมด้วยต้นทุนและความพยายามที่น้อยลง

ควรปรับสมดุลอย่างรอบคอบระหว่างความยืดหยุ่นในการออกแบบกับต้นทุนที่เกี่ยวข้องในการผลิต ไมโครเวียแบบสลับชั้นมีต้นทุนการอัดเติมต่ำกว่าแบบซ้อนชั้น และยังให้ความทนทานต่อความเค้นจากความร้อนได้ดีกว่าอีกด้วย ไม่ควรซ้อนชั้นไมโครเวียเกินสองชั้นในโครงสร้างไมโครเวีย หากต้องการมากกว่าสองชั้น แนะนำให้ใช้การสลับชั้นแทน หากมีพื้นที่เพียงพอ การใช้เวียแบบข้ามชั้นซึ่งใช้การเจาะด้วยเครื่องกล จะกลายเป็นทางเลือกที่มีต้นทุนต่ำกว่าสำหรับเวียแบบซ้อนชั้นที่เจาะด้วยเลเซอร์ในการเชื่อมต่อหลายชั้น

บทสรุป

การเพิ่มประสิทธิภาพการเจาะไมโครเวีย การชุบทองแดง และการอัดเติม เป็นงานแบบบูรณาการที่ต้องทำอย่างรอบคอบ ซึ่งต้องให้ความใส่ใจอย่างมากต่อวัสดุ กระบวนการ และมาตรฐานอุตสาหกรรม การใช้ความสามารถของการเจาะด้วยเลเซอร์ การชุบแบบพัลส์ และการอัดเติมแบบเลือกเฉพาะส่วน ช่วยให้สามารถผลิตแผ่นวงจรพิมพ์ HDI ที่รองรับการย่อส่วนและฟังก์ชันการทำงานที่เกี่ยวข้องกับอุปกรณ์อิเล็กทรอนิกส์ยุคถัดไปได้ การปฏิบัติตามมาตรฐานอย่างเคร่งครัด เช่น IPC-T-50M และ IPC-2226 ช่วยให้มั่นใจได้ว่าการออกแบบทั้งหมดไม่เพียงแต่สามารถผลิตได้จริงเท่านั้น แต่ยังมีความน่าเชื่อถือและปราศจากข้อบกพร่อง การตรวจสอบกระบวนการตั้งแต่การเจาะไปจนถึงการรีโฟลว์แบบรีซิสแตนซ์ ช่วยให้สามารถแก้ไขข้อบกพร่องในการผลิตที่มีอยู่โดยเนื้อแท้และที่อาจมองไม่เห็นได้ และทำให้มั่นใจได้ถึงประสิทธิภาพการทำงานที่เหมาะสมที่สุดของแผ่นวงจรพิมพ์ HDI ที่ได้ผลิตขึ้น

แหล่งข้อมูลที่เป็นประโยชน์

•3 กุญแจสำคัญในการออกแบบแผ่นวงจรพิมพ์ HDI ให้ประสบความสำเร็จ

•ปัจจัยที่มีผลต่อคุณภาพของการประกอบ BGA

•การแก้ปัญหาความถูกต้องของสัญญาณในแผงวงจรพิมพ์ HDI

•เกณฑ์การยอมรับตามมาตรฐาน IPC-A-600 ในการผลิตแผงวงจรพิมพ์ (PCB)

•ข้อบกพร่องที่พบบ่อยในการประกอบแผงวงจรพิมพ์ (PCB) และวิธีป้องกัน