ในสนามอันซับซ้อนของอิเล็กทรอนิกส์ ความสมบูรณ์ของข้อต่อบัดกรีคือรากฐานสำคัญของการทำงานของอุปกรณ์อิเล็กทรอนิกส์ อย่างไรก็ตาม หนึ่งในปัญหาที่พบได้บ่อยที่สุดซึ่งอาจส่งผลกระทบต่อความสมบูรณ์ของอุปกรณ์อิเล็กทรอนิกส์อย่างมีนัยสำคัญคือการเกิดขึ้นของรอยบัดกรีเย็นข้อต่อที่บกพร่องซึ่งเกิดจากการบัดกรีที่ไม่เพียงพอและการเชื่อมต่อที่ไม่ดีระหว่างขาและแผ่นรองบนแผงวงจรพิมพ์ ก่อให้เกิดความเสี่ยงต่อการทำงานผิดปกติเป็นครั้งคราวและความล้มเหลวของอุปกรณ์อิเล็กทรอนิกส์ ไม่ว่าคุณจะเป็นผู้ที่ชื่นชอบอิเล็กทรอนิกส์สมัครเล่นหรือวิศวกรอิเล็กทรอนิกส์ผู้เชี่ยวชาญ การเรียนรู้วิธีหลีกเลี่ยงข้อต่อบัดกรีเย็นที่บกพร่องเป็นสิ่งสำคัญอย่างยิ่ง

การทำความเข้าใจรอยบัดกรีเย็น

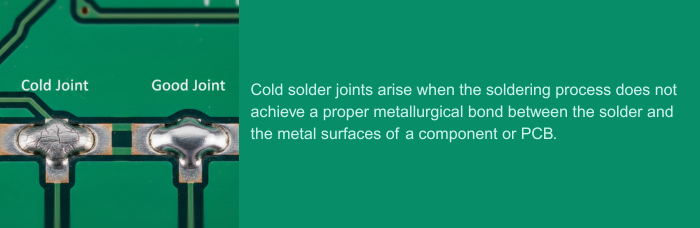

ข้อต่อบัดกรีเย็นจะเกิดขึ้นหากไม่มีการเชื่อมต่อที่เหมาะสมระหว่างตะกั่วบัดกรีกับพื้นผิวโลหะที่สอดคล้องกันของตัวอุปกรณ์หรือแผงวงจรพิมพ์ (PCB) ความร้อนไม่เพียงพอที่ตัวอุปกรณ์และพื้นผิวของตัวอุปกรณ์และแผงวงจรพิมพ์อาจทำให้การเชื่อมต่อมีคุณภาพต่ำได้ หากตัวอุปกรณ์และแผงวงจรพิมพ์ถูกเชื่อมต่อกันด้วยพื้นผิวที่มีคุณภาพต่ำ โดยใช้ฟลักซ์คุณภาพต่ำ และในขณะใช้ตะกั่วบัดกรีปลอดสารตะกั่วจากนั้นอาจเกิดรอยบัดกรีเย็นขึ้นได้เช่นกัน รอยบัดกรีเย็นอาจดูหม่น และ/หรือ เป็นเม็ดหยาบ และ/หรือ มีรอยแตกร้าว รอยบัดกรีที่สมบูรณ์แบบจะดูเงางามและเรียบเนียน

เหตุใดรอยบัดกรีเย็นจึงมีความสำคัญ

ผลกระทบของจุดบัดกรีเย็นต่อชุดประกอบอิเล็กทรอนิกส์อาจรุนแรงได้ สำหรับผู้ที่ทำเป็นงานอดิเรก จุดบัดกรีลักษณะนี้อาจทำให้โครงการของพวกเขาไม่เป็นไปตามที่คาดหวัง สำหรับมืออาชีพ ผลกระทบอาจรวมถึงการคืนสินค้าที่มีค่าใช้จ่ายสูง การเรียกคืนสินค้า และผลิตภัณฑ์ที่อาจเป็นอันตราย ผลกระทบทั้งหมดเหล่านี้สามารถส่งผลเสียต่อชื่อเสียงของแบรนด์ได้

การตรวจหาจุดบัดกรีเย็น

การตรวจพบจุดบัดกรีเย็นเป็นสิ่งจำเป็นอย่างยิ่งเพื่อแก้ไขปัญหาที่อาจเกิดขึ้นได้ บางครั้งจุดบัดกรีเย็นจะมีลักษณะหมอง ไม่สม่ำเสมอ หรือมีรอยแตกร้าว จากมุมมองทางไฟฟ้า จุดบัดกรีเย็นอาจมีลักษณะเป็นเส้นทางการไหลของกระแสไฟฟ้าที่ไม่ต่อเนื่องหรือขาดหายไปโดยสิ้นเชิง ค่าความต้านทานที่อ่านได้สูงกว่าปกติก็อาจบ่งชี้ถึงปัญหาได้เช่นกัน ซึ่งโดยปกติควรมีค่าใกล้ศูนย์

สาเหตุของรอยบัดกรีคุณภาพต่ำ

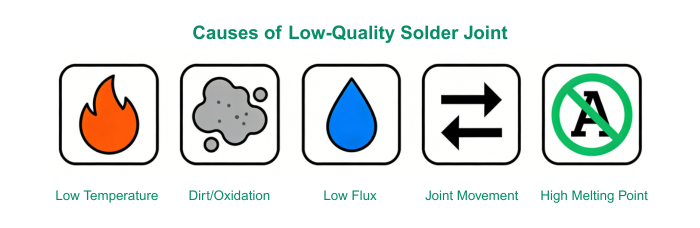

ความร้อนไม่เพียงพอนี่เป็นหนึ่งในสาเหตุสำคัญที่ทำให้บัดกรีไม่ถึงจุดหลอมเหลว ส่งผลให้การไหลของบัดกรีต่ำและการยึดเกาะไม่ดี

พื้นผิวปนเปื้อน:สิ่งสกปรก น้ำมัน และการเกิดออกซิเดชันจะสะสมบนขาของอุปกรณ์หรือแผ่นรอง ทำให้เกิดชั้นกั้นที่ขัดขวางการยึดเกาะของบัดกรี

ฟลักซ์ไม่เพียงพอฟลักซ์จำเป็นสำหรับการกำจัดชั้นออกไซด์บนผิวโลหะและช่วยเพิ่มการยึดเกาะ ฟลักซ์ที่ไม่เพียงพออาจทำให้ไม่สามารถสร้างรอยเชื่อมที่แข็งแรงได้

การเคลื่อนไหวระหว่างการทำให้เย็นลงหากมีการเคลื่อนไหวที่ข้อต่อระหว่างระยะการเย็นตัวของการบัดกรี บัดกรีอาจเกิดข้อบกพร่อง ทำให้ข้อต่อมีรอยแตกร้าวในเนื้อบัดกรี

ความท้าทายในการบัดกรีปลอดสารตะกั่วเนื่องจากอุณหภูมิการหลอมเหลวที่สูงขึ้นและความแตกต่างของการไหลของบัดกรี การบัดกรีด้วยตะกั่วบัดกรีปลอดสารตะกั่วจึงต้องได้รับการจัดการอย่างระมัดระวังเป็นพิเศษเพื่อหลีกเลี่ยงการเกิดรอยบัดกรีเย็น

แนวทางการป้องกัน

อุณหภูมิการบัดกรีที่เหมาะสมขอแนะนำให้ใช้หัวแร้งบัดกรีที่ควบคุมอุณหภูมิได้ โดยจะตั้งค่าอุณหภูมิตามชนิดของตะกั่วบัดกรีที่ใช้งาน โดยทั่วไป ช่วงอุณหภูมิจะอยู่ที่ 260°C ถึง 315°C สำหรับตะกั่วบัดกรีที่มีสารตะกั่ว และ 300°C ถึง 350°C สำหรับตะกั่วบัดกรีปลอดสารตะกั่ว

การเตรียมพื้นผิว:ทำความสะอาดพื้นผิวบริเวณที่จะทำการบัดกรีด้วยแอลกอฮอล์ไอโซโพรพิล เมื่อใช้ตะกั่วบัดกรีที่มีแกนฟลักซ์ จะช่วยให้เกิดการยึดเกาะระหว่างพื้นผิวได้ดียิ่งขึ้น

การใช้ Flux อย่างเหมาะสมเลือกฟลักซ์ให้เหมาะสมตามสถานการณ์การใช้งาน ได้แก่ โรซินสำหรับการใช้งานทั่วไป ฟลักซ์แบบไม่ต้องทำความสะอาดสำหรับการใช้งานที่ต้องการคราบตกค้างน้อย และแบบละลายน้ำสำหรับสภาพแวดล้อมที่รุนแรง วิธีนี้จะช่วยให้กระบวนการทำความสะอาดมีประสิทธิภาพยิ่งขึ้น เพื่อเพิ่มการไหลของบัดกรีและความสามารถในการยึดเกาะ

วิธีการบัดกรีที่มีประสิทธิภาพเพื่อให้เกิดการเชื่อมต่อที่ดี ให้ใช้หัวแร้งแตะที่แผงวงจรพิมพ์ (PCB) และขาของอุปกรณ์พร้อมกัน ปล่อยให้ตะกั่วไหลและอย่าใช้ตะกั่วมากเกินไปจนเกิดสะพานตะกั่ว

การใช้เครื่องมือด้านคุณภาพลงทุนในอุปกรณ์บัดกรีคุณภาพดี เช่น เครื่องมือขยายสำหรับการมองเห็น ปั๊มดูดตะกั่วสำหรับแก้ไขข้อผิดพลาด และแม้แต่อุปกรณ์จัดระเบียบพื้นที่ทำงานเพื่อป้องกันการถูกรบกวนระหว่างกระบวนการบัดกรี

การจัดการบัดกรีปลอดสารตะกั่ว

การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อมอาจต้องใช้ตะกั่วบัดกรีปลอดสารตะกั่ว ตะกั่วบัดกรีชนิดนี้อาจให้ประโยชน์มากกว่า อย่างไรก็ตาม มันก็มาพร้อมกับความท้าทายมากขึ้น ทั้งในด้านจุดหลอมเหลวที่สูงกว่าและคุณสมบัติของตะกั่วบัดกรีเมื่อหลอมเหลว อย่างไรก็ตาม คุณสามารถรับมือกับผลกระทบจากคุณสมบัติการเย็นตัวอย่างรวดเร็วของตะกั่วบัดกรีได้โดยใช้ระดับอุณหภูมิและฟลักซ์ที่เหมาะสม ฝึกฝนวิธีที่มีประสิทธิภาพมากขึ้นในการจัดการกับผลกระทบจากการเย็นตัวอย่างรวดเร็ว

การซ่อมรอยบัดกรีเย็น

แม้จะมีมาตรการป้องกันที่เหมาะสม ข้อต่อบัดกรีเย็นก็ยังอาจเกิดขึ้นได้ ในการแก้ไขข้อต่อบัดกรีเย็น จำเป็นต้องให้ความร้อนกับข้อต่อจนถึงจุดหลอมเหลวและเติมฟลักซ์ใหม่ นอกจากนี้ การเติมตะกั่วบัดกรีใหม่ในปริมาณเล็กน้อยก็เป็นประโยชน์เช่นกัน เพื่อให้ได้การนำไฟฟ้าที่ดี ต้องมั่นใจว่าไม่มีการรบกวนใด ๆ ระหว่างการเย็นตัว ข้อต่อที่ซ่อมแซมแล้วควรมีผิวที่เรียบและเงางามตามอุดมคติ

รอยบัดกรีเย็นเป็นหนึ่งในปัญหาที่ใหญ่ที่สุดที่ชุมชนอิเล็กทรอนิกส์ต้องเผชิญ ดังที่กล่าวไปก่อนหน้านี้ รอยต่อที่ไม่ได้รับความร้อนเพียงพอและปนเปื้อนด้วยเศษสิ่งสกปรกอาจกลายเป็นปัญหาได้ การใช้ความรู้เพื่อป้องกันไม่ให้ปัญหาเหล่านี้เกิดขึ้นสามารถทำได้ด้วยการควบคุมอุณหภูมิการบัดกรีที่เหมาะสม รอยต่อที่สะอาด และเทคนิคการบัดกรีที่ถูกต้อง การประยุกต์ใช้ความรู้ดังกล่าวมีความสำคัญอย่างยิ่งในการป้องกันไม่ให้ปัญหาเหล่านี้เกิดขึ้น เรื่องนี้ใช้ได้ทั้งกับมืออาชีพและผู้ที่ทำเป็นงานอดิเรกเพื่อให้ได้รอยต่อที่มีความทนทาน

PCBCart อยู่ในระดับแนวหน้าของการผลิตแผงวงจรพิมพ์ (PCB) และมอบความเชี่ยวชาญและศักยภาพที่ไร้คู่เปรียบสำหรับข้อกำหนดการบัดกรีที่ซับซ้อนที่สุด ความมุ่งมั่นของเราในด้านความเป็นเลิศและความแม่นยำถูกออกแบบมาเพื่อให้มั่นใจว่าแผงวงจรพิมพ์ทุกแผ่นที่ส่งมอบมีมาตรฐานและประสิทธิภาพในระดับสูงสุด ด้วยอุปกรณ์ที่ทันสมัยและทีมบุคลากรที่มีคุณสมบัติเหมาะสม PCBCart มีความสามารถในการจัดการกับปัญหาทั้งหมดที่อาจเกิดจากจุดบัดกรีเย็น และป้องกันปัญหาเหล่านี้ในแผงวงจรของคุณ เลือกใช้บริการที่ดีที่สุดที่เรามอบให้ และสัมผัสประสบการณ์ที่เหนือกว่าได้ด้วยการส่งคำขอใบเสนอราคาให้เรา

ขอใบเสนอราคาทันทีสำหรับการประกอบแผงวงจรพิมพ์ (PCB) คุณภาพสูง

แหล่งข้อมูลที่เป็นประโยชน์

•ปัจจัยที่มีผลต่อคุณภาพการบัดกรี SMT และมาตรการปรับปรุง

•การเปรียบเทียบเทคโนโลยีการบัดกรีที่ใช้ในกระบวนการรีโฟลว์แบบมีสารตะกั่วและไร้สารตะกั่ว

•การตรวจสอบด้วยแสงอัตโนมัติ (AOI) สำหรับการประกอบ SMT

•ฟังก์ชันของการเคลือบผิว PCB และหลักการเลือก

•มาตรการควบคุมกระบวนการเพื่อหยุดยั้งข้อบกพร่องในการประกอบ SMT

•วิธีป้องกันการเปียกประสานไม่ดี