อุปกรณ์อิเล็กทรอนิกส์เป็นส่วนสำคัญในชีวิตประจำวันของเรา ทุกสิ่งตั้งแต่สมาร์ตโฟนไปจนถึงรถยนต์ของเราล้วนมีชิ้นส่วนอิเล็กทรอนิกส์อยู่ภายใน หัวใจสำคัญของอุปกรณ์อิเล็กทรอนิกส์เหล่านี้คือแผงวงจรพิมพ์ หรือที่เรียกกันว่า PCB

คนส่วนใหญ่สามารถจดจำแผงวงจรพิมพ์ได้ทันทีเมื่อเห็น นี่คือชิปสีเขียวขนาดเล็กที่มีเส้นลายวงจรและชิ้นส่วนทองแดงปกคลุมอยู่ ซึ่งคุณจะพบได้ที่ส่วนสำคัญของอุปกรณ์อิเล็กทรอนิกส์ที่ถูกถอดออก แผงวงจรเหล่านี้ทำจากไฟเบอร์กลาส เส้นลายทองแดง และชิ้นส่วนโลหะอื่น ๆ โดยยึดทุกอย่างเข้าด้วยกันด้วยอีพ็อกซีและหุ้มฉนวนด้วยซอลเดอร์มาสก์ ซึ่งซอลเดอร์มาสก์นี้เองเป็นที่มาของสีเขียวอันเป็นเอกลักษณ์นั้น

อย่างไรก็ตาม คุณเคยสังเกตบอร์ดที่มีชิ้นส่วนติดแน่นอยู่บนนั้นหรือไม่? อย่ามองว่ามันเป็นเพียงแค่ของตกแต่งของแผงวงจรพิมพ์ (PCB) เท่านั้น แผงวงจรขั้นสูงจะไม่สามารถทำงานได้จนกว่าจะมีการติดตั้งชิ้นส่วนลงไป แผงวงจรพิมพ์ที่มีการติดตั้งชิ้นส่วนแล้วเรียกว่า PCB ประกอบ (assembled PCB) และกระบวนการผลิตเรียกว่าการประกอบ PCB หรือย่อว่า PCBA เส้นลายทองแดงบนแผงเปล่า ซึ่งเรียกว่าเทรซ (traces) จะเชื่อมต่อขั้วต่อและชิ้นส่วนต่าง ๆ เข้าด้วยกันทางไฟฟ้า เทรซเหล่านี้จะส่งสัญญาณระหว่างองค์ประกอบเหล่านี้ ทำให้แผงวงจรทำงานได้ตามรูปแบบที่ออกแบบไว้โดยเฉพาะ ฟังก์ชันเหล่านี้มีตั้งแต่แบบง่ายไปจนถึงซับซ้อน แต่ขนาดของ PCB อาจเล็กกว่าปลายนิ้วโป้งเสียอีก

แล้วอุปกรณ์เหล่านี้ถูกผลิตขึ้นมาอย่างไรแน่ล่ะ? กระบวนการประกอบแผงวงจรพิมพ์ (PCB Assembly) นั้นค่อนข้างเรียบง่าย ประกอบด้วยขั้นตอนอัตโนมัติและขั้นตอนด้วยมือหลายขั้นตอน ในแต่ละขั้นตอนของกระบวนการ ผู้ผลิตแผงวงจรสามารถเลือกใช้ได้ทั้งวิธีการแบบแมนนวลและแบบอัตโนมัติ เพื่อช่วยให้คุณเข้าใจกระบวนการประกอบแผงวงจร (PCBA) ตั้งแต่ต้นจนจบได้ดียิ่งขึ้น เราได้อธิบายรายละเอียดของแต่ละขั้นตอนไว้ด้านล่างแล้ว

พื้นฐานการออกแบบ PCB

กระบวนการ PCBA มักเริ่มต้นจากหน่วยพื้นฐานที่สุดของแผงวงจรพิมพ์ (PCB) คือแผ่นฐาน ซึ่งประกอบด้วยหลายชั้น และแต่ละชั้นมีบทบาทสำคัญต่อการทำงานของแผงวงจรพิมพ์ขั้นสุดท้าย ชั้นที่สลับกันเหล่านี้ประกอบด้วย:

• ซับสเตรต: นี่คือวัสดุฐานของแผ่นวงจรพิมพ์ (PCB) ซึ่งทำให้ PCB มีความแข็งแรงและคงรูป

• ทองแดง: มีการเพิ่มแผ่นฟอยล์ทองแดงนำไฟฟ้าบาง ๆ ลงบนแต่ละด้านการทำงานของแผงวงจรพิมพ์ (PCB) — ด้านเดียวหากเป็น PCB หน้าเดียว และทั้งสองด้านหากเป็น PCB สองหน้า นี่คือชั้นของลายทองแดง

• หน้ากากบัดกรี: ด้านบนของชั้นทองแดงคือชั้นมาสก์ประสาน ซึ่งทำให้แต่ละแผงวงจรพิมพ์ (PCB) มีสีเขียวอันเป็นเอกลักษณ์ มันทำหน้าที่เป็นฉนวนป้องกันลายทองแดงไม่ให้สัมผัสกับวัสดุนำไฟฟ้าอื่นโดยไม่ตั้งใจ ซึ่งอาจทำให้เกิดการลัดวงจรได้ กล่าวอีกนัยหนึ่ง มาสก์ประสานช่วยให้ทุกอย่างอยู่ในตำแหน่งของมันเอง รูในชั้นมาสก์ประสานคือบริเวณที่ใช้บัดกรีเพื่อยึดชิ้นส่วนเข้ากับแผงวงจร มาสก์ประสานเป็นขั้นตอนที่สำคัญอย่างยิ่งต่อการผลิต PCBA ให้ราบรื่น เพราะช่วยป้องกันไม่ให้เกิดการบัดกรีในบริเวณที่ไม่ต้องการและหลีกเลี่ยงการลัดวงจร

• ซิลค์สกรีน: ซิลค์สกรีนสีขาวเป็นชั้นสุดท้ายบนแผ่น PCB ชั้นนี้ใช้เพิ่มฉลากลงบน PCB ในรูปของตัวอักษรและสัญลักษณ์ ซึ่งช่วยระบุหน้าที่ของแต่ละชิ้นส่วนบนแผ่นวงจร

วัสดุและชิ้นส่วนเหล่านี้ยังคงเหมือนเดิมเป็นส่วนใหญ่ในแผงวงจรพิมพ์ทุกแบบ ยกเว้นวัสดุฐาน วัสดุฐานของแผงวงจรพิมพ์จะเปลี่ยนไปตามคุณสมบัติเฉพาะต่าง ๆ เช่น ต้นทุนและความยืดหยุ่น ที่นักออกแบบแต่ละคนต้องการให้มีในผลิตภัณฑ์สำเร็จรูปของตน

ประเภทแผงวงจรพิมพ์หลักสามประเภทได้แก่:

• แผงวงจรพิมพ์แข็ง: ประเภทฐานแผงวงจรพิมพ์ (PCB) ที่พบได้บ่อยที่สุดคือแบบแข็ง ซึ่งคิดเป็นสัดส่วนส่วนใหญ่ของแผงวงจรประกอบ (PCBA) แกนแข็งของ PCB แบบแข็งทำให้แผงมีความแข็งแรงและความหนา ฐาน PCB ที่ไม่ยืดหยุ่นเหล่านี้ประกอบด้วยวัสดุหลายชนิด วัสดุที่ใช้กันมากที่สุดคือไฟเบอร์กลาส ซึ่งเรียกอีกอย่างว่า “FR4” แผงวงจรราคาถูกกว่าจะผลิตจากวัสดุอย่างอีพ็อกซีหรือฟีนอลิก แม้ว่าวัสดุเหล่านี้จะมีความทนทานน้อยกว่า FR4

• แผงวงจรพิมพ์แบบยืดหยุ่น: แผงวงจรพิมพ์แบบยืดหยุ่นมีความยืดหยุ่นได้มากกว่าเมื่อเทียบกับแผงวงจรแบบแข็ง วัสดุที่ใช้ทำแผงวงจรประเภทนี้มักเป็นพลาสติกทนความร้อนที่สามารถโค้งงอได้ เช่น Kapton

• แผ่นวงจรพิมพ์แกนโลหะ: บอร์ดเหล่านี้เป็นอีกหนึ่งทางเลือกแทนบอร์ด FR4 ทั่วไป ผลิตด้วยแกนโลหะซึ่งมักจะกระจายความร้อนได้มีประสิทธิภาพมากกว่าบอร์ดประเภทอื่น ช่วยระบายความร้อนและปกป้องชิ้นส่วนบนบอร์ดที่ไวต่อความร้อนมากกว่า

ในอุตสาหกรรม PCBA สมัยใหม่มีเทคโนโลยีการติดตั้งอยู่สองประเภท:

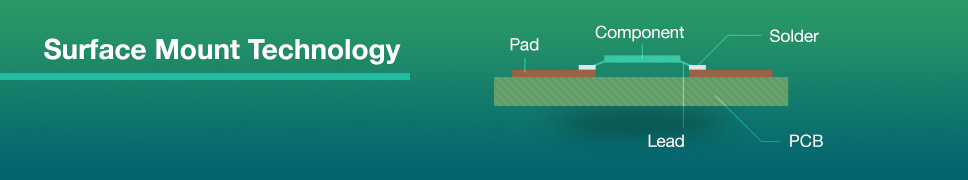

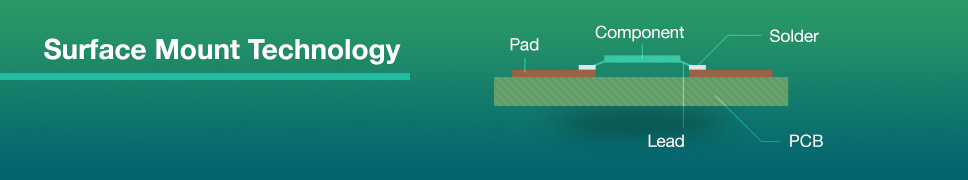

เทคโนโลยีการติดตั้งแบบผิวหน้า: ส่วนประกอบที่ไวต่อความเสียหาย บางชิ้นมีขนาดเล็กมาก เช่น ตัวต้านทานหรือไดโอด จะถูกวางลงบนผิวหน้าของแผงวงจรโดยอัตโนมัติ กระบวนการนี้เรียกว่า การประกอบแบบ SMD สำหรับอุปกรณ์เมาท์บนผิวหน้า (surface mount device) เทคโนโลยีเมาท์บนผิวหน้า (Surface Mount Technology) สามารถใช้ได้กับชิ้นส่วนขนาดเล็กและวงจรรวม (ICs) ตัวอย่างเช่น PCBCart สามารถติดตั้งแพ็คเกจที่มีขนาดเล็กสุดถึง 01005 ซึ่งมีขนาดเล็กกว่าปลายดินสอเสียอีก

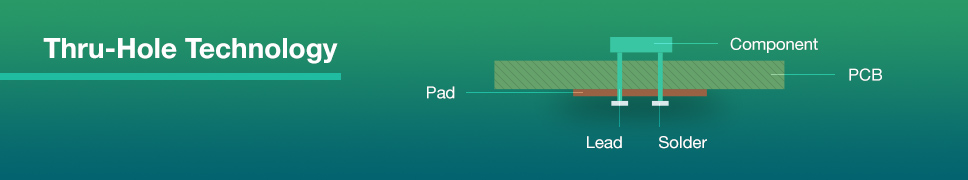

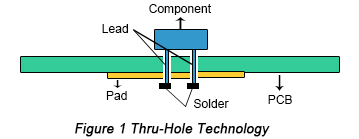

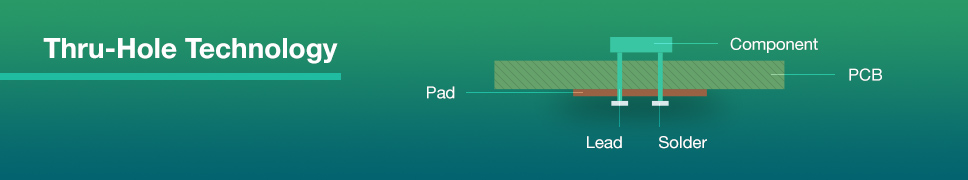

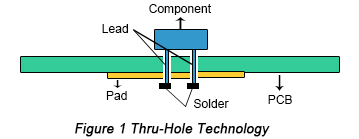

เทคโนโลยีรูทะลุ: ใช้งานได้ดีสำหรับคอมโพเนนต์ที่มีขา (leads) หรือสายไฟซึ่งต้องติดตั้งบนบอร์ดโดยการเสียบผ่านรูบนบอร์ด ส่วนขาที่เกินออกมาต้องถูกบัดกรีที่ด้านอีกฝั่งหนึ่งของบอร์ด เทคโนโลยีนี้ถูกนำมาใช้กับการประกอบแผงวงจรพิมพ์ (PCB) ที่มีคอมโพเนนต์ขนาดใหญ่ เช่น คาปาซิเตอร์ ขดลวด ที่ต้องทำการประกอบ

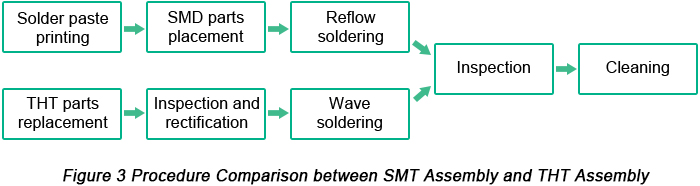

เนื่องจากความแตกต่างระหว่าง THT และ SMT ทำให้ต้องผ่านกระบวนการประกอบที่แตกต่างกันด้วย บทความต่อไปนี้จะกล่าวถึงปัจจัยด้านวัสดุและการออกแบบอื่น ๆ นอกเหนือจากฐานของแผงวงจรพิมพ์ (PCB) ที่เกี่ยวข้องกับกระบวนการประกอบ PCB ในกรณีของเทคโนโลยี THT, SMT และเทคโนโลยีแบบผสม

ก่อนกระบวนการประกอบ

ต้องดำเนินการไม่กี่ขั้นตอนเตรียมการก่อนที่กระบวนการ PCBA จริงจะเริ่มต้นขึ้น ขั้นตอนนี้ช่วยให้ผู้ผลิตแผ่นวงจรพิมพ์ประเมินการทำงานของการออกแบบ PCB และโดยหลักแล้วจะรวมถึงการตรวจสอบ DFM

บริษัทส่วนใหญ่ที่เชี่ยวชาญด้านการประกอบแผงวงจรพิมพ์ (PCB) จะต้องใช้ไฟล์ออกแบบของ PCB เป็นจุดเริ่มต้น พร้อมทั้งบันทึกการออกแบบอื่น ๆ และข้อกำหนดเฉพาะทั้งหมด ทั้งนี้เพื่อให้บริษัทประกอบ PCB สามารถตรวจสอบไฟล์ PCB เพื่อหาปัญหาที่อาจส่งผลต่อการทำงานหรือความสามารถในการผลิตของ PCB ได้ การตรวจสอบนี้เรียกว่า การตรวจสอบความพร้อมในการผลิต (Design for Manufacturability) หรือย่อว่า การตรวจสอบ DFM

Theตรวจสอบ DFMตรวจสอบข้อกำหนดการออกแบบทั้งหมดของแผงวงจรพิมพ์ (PCB) โดยเฉพาะอย่างยิ่ง การตรวจสอบนี้จะค้นหาคุณลักษณะที่ขาดหาย ซ้ำซ้อน หรืออาจก่อให้เกิดปัญหาได้ คุณลักษณะใด ๆ ในบรรดานี้อาจส่งผลกระทบอย่างรุนแรงและในทางลบต่อการทำงานของโครงการขั้นสุดท้าย ตัวอย่างเช่น ข้อบกพร่องในการออกแบบ PCB ที่พบได้บ่อยคือการเว้นระยะห่างระหว่างชิ้นส่วนบน PCB น้อยเกินไป ซึ่งอาจทำให้เกิดการลัดวงจรและความขัดข้องอื่น ๆ ได้

ด้วยการระบุปัญหาที่อาจเกิดขึ้นก่อนที่การผลิตจะเริ่มต้น การตรวจสอบ DFM สามารถลดต้นทุนการผลิตและขจัดค่าใช้จ่ายที่ไม่คาดคิดได้ เนื่องจากการตรวจสอบเหล่านี้ช่วยลดจำนวนบอร์ดที่ต้องทิ้งไป เพื่อเป็นส่วนหนึ่งของความมุ่งมั่นของเราในการมอบคุณภาพในต้นทุนที่ต่ำ การตรวจสอบ DFM จึงถูกรวมเป็นมาตรฐานในทุกคำสั่งซื้อโครงการของ PCBCart PCBCart มอบการตรวจสอบ DFM และ DFA ฟรี ซึ่งถึงแม้จะไม่คิดค่าใช้จ่ายแต่มีคุณค่ามหาศาล เพราะการตรวจสอบ Valor DFM/DFA ที่ PCBCart ใช้นั้นเป็นระบบอัตโนมัติที่ช่วยให้ได้ความรวดเร็วและความแม่นยำสูง

ขั้นตอนกระบวนการ PCBA ที่แท้จริง

ขั้นตอนที่ 1: การพิมพ์ครีมประสานด้วยสเตนซิล

ขั้นตอนแรกของการประกอบแผงวงจรพิมพ์ (PCB) คือการทาบางบัดกรีลงบนแผงวงจร กระบวนการนี้คล้ายกับการสกรีนลายบนเสื้อยืด เพียงแต่แทนที่จะใช้บล็อกสกรีน จะใช้แผ่นสเตนเลสสตีลบาง ๆ วางทับลงบน PCB วิธีนี้ช่วยให้ผู้ประกอบสามารถทาบางบัดกรีเฉพาะบนบางส่วนของแผงวงจรที่กำลังจะเป็น PCB ส่วนเหล่านี้คือบริเวณที่ชิ้นส่วนอุปกรณ์จะถูกติดตั้งเมื่อ PCB ประกอบเสร็จแล้ว

ตัวเนื้อครีมบัดกรีเองเป็นสารสีเทาประกอบด้วยเม็ดโลหะขนาดเล็กมาก ซึ่งเรียกอีกอย่างว่าบัดกรี องค์ประกอบของเม็ดโลหะขนาดเล็กเหล่านี้คือดีบุก 96.5% เงิน 3% และทองแดง 0.5% ครีมบัดกรีเป็นการผสมระหว่างบัดกรีกับฟลักซ์ ซึ่งเป็นสารเคมีที่ออกแบบมาเพื่อช่วยให้บัดกรีหลอมละลายและยึดติดกับพื้นผิวได้ ครีมบัดกรีมีลักษณะเป็นครีมสีเทาและต้องถูกทาลงบนแผ่นวงจรในตำแหน่งที่ถูกต้องอย่างแม่นยำและในปริมาณที่พอดีอย่างเคร่งครัด

ในสายการผลิต PCBA แบบมืออาชีพ ฟิกซ์เจอร์เชิงกลจะยึดแผงวงจรพิมพ์ (PCB) และสเตนซิลบัดกรีให้อยู่ในตำแหน่ง จากนั้นอุปกรณ์จ่ายจะวางครีมประสานลงบนบริเวณที่ต้องการในปริมาณที่แม่นยำ เครื่องจะปาดครีมประสานให้กระจายไปทั่วสเตนซิล ทำให้ครีมประสานถูกทาอย่างสม่ำเสมอบนทุกช่องเปิด เมื่อถอดสเตนซิลออก ครีมประสานจะคงอยู่ในตำแหน่งที่ต้องการ

ขั้นตอนที่ 2: หยิบและวาง

หลังจากทาบัดกรีแบบครีมลงบนแผ่น PCB แล้ว ขั้นตอน PCBA จะดำเนินต่อไปยังเครื่องปิกแอนด์เพลซ ซึ่งเป็นอุปกรณ์หุ่นยนต์ที่ใช้วางชิ้นส่วนติดตั้งบนพื้นผิว หรือ SMD ลงบนแผ่น PCB ที่เตรียมไว้ SMD คิดเป็นสัดส่วนมากที่สุดของชิ้นส่วนที่ไม่ใช่คอนเน็กเตอร์บนแผ่น PCB ในปัจจุบัน จากนั้น SMD เหล่านี้จะถูกบัดกรีลงบนผิวหน้าของแผ่นวงจรในขั้นตอนถัดไปของกระบวนการ PCBA

ตามประเพณีแล้ว กระบวนการนี้เป็นงานที่ทำด้วยมือโดยใช้แหนบหนึ่งคู่ ซึ่งผู้ประกอบต้องหยิบและวางชิ้นส่วนด้วยมือ ปัจจุบันนี้ โชคดีที่ขั้นตอนนี้กลายเป็นกระบวนการอัตโนมัติในหมู่ผู้ผลิตแผงวงจรพิมพ์ (PCB) การเปลี่ยนแปลงนี้เกิดขึ้นเป็นส่วนใหญ่เพราะเครื่องจักรมักมีความแม่นยำและความสม่ำเสมอมากกว่ามนุษย์ แม้ว่ามนุษย์จะสามารถทำงานได้อย่างรวดเร็ว แต่ความเหนื่อยล้าและอาการล้าตามักจะเกิดขึ้นหลังจากทำงานกับชิ้นส่วนขนาดเล็กเช่นนี้ไปได้ไม่กี่ชั่วโมง ในขณะที่เครื่องจักรสามารถทำงานได้ตลอดเวลาโดยปราศจากความเหนื่อยล้าแบบนั้น

อุปกรณ์เริ่มกระบวนการหยิบและวางโดยการหยิบแผ่น PCB ด้วยหัวดูดสุญญากาศและเคลื่อนย้ายไปยังสถานีหยิบและวาง จากนั้นหุ่นยนต์จะจัดวางทิศทางของแผ่น PCB ที่สถานีและเริ่มติดตั้งชิ้นส่วน SMT ลงบนผิวหน้าของแผ่น PCB โดยชิ้นส่วนเหล่านี้จะถูกวางลงบนครีมประสานในตำแหน่งที่ตั้งโปรแกรมไว้ล่วงหน้า

ขั้นตอนที่ 3: การบัดกรีแบบรีโฟลว์

เมื่อวางครีมประสานและชิ้นส่วนติดตั้งบนพื้นผิวทั้งหมดเรียบร้อยแล้ว สิ่งเหล่านี้จำเป็นต้องคงอยู่ในตำแหน่งเดิม นั่นหมายความว่าครีมประสานต้องแข็งตัวเพื่อยึดชิ้นส่วนเข้ากับแผงวงจร การประกอบแผงวงจรพิมพ์ทำสิ่งนี้ได้ผ่านกระบวนการที่เรียกว่า “รีโฟลว์”

หลังจากกระบวนการหยิบและวางเสร็จสิ้น แผงวงจร PCB จะถูกส่งต่อไปยังสายพานลำเลียง สายพานลำเลียงนี้จะเคลื่อนผ่านเตารีโฟลว์ขนาดใหญ่ ซึ่งมีลักษณะคล้ายเตาอบพิซซ่าเชิงพาณิชย์ เตาอบนี้ประกอบด้วยชุดฮีตเตอร์หลายตัวที่ค่อย ๆ ให้ความร้อนกับแผงวงจรจนถึงอุณหภูมิประมาณ 250 องศาเซลเซียส หรือ 480 องศาฟาเรนไฮต์ ซึ่งร้อนเพียงพอที่จะทำให้ตะกั่วบัดกรีในครีมประสานหลอมละลาย

เมื่อบัดกรีหลอมละลายแล้ว แผ่น PCB จะเคลื่อนที่ต่อไปผ่านเตาอบ โดยจะผ่านชุดฮีตเตอร์ที่เย็นลงทีละขั้น ซึ่งช่วยให้บัดกรีที่หลอมละลายเย็นตัวและแข็งตัวอย่างถูกควบคุม กระบวนการนี้จะสร้างจุดบัดกรีถาวรเพื่อเชื่อมต่อ SMD เข้ากับแผ่น PCB

แผงวงจรพิมพ์แบบประกอบสำเร็จ (PCBA) จำนวนมากต้องให้ความสำคัญเป็นพิเศษระหว่างกระบวนการรีโฟลว์ โดยเฉพาะอย่างยิ่งสำหรับการประกอบแผงวงจรพิมพ์สองด้าน การประกอบแผงวงจรพิมพ์สองด้านจำเป็นต้องมีการสกรีนและรีโฟลว์แต่ละด้านแยกจากกัน ขั้นแรกจะทำการสกรีน วางชิ้นส่วน และรีโฟลว์ด้านที่มีจำนวนและขนาดชิ้นส่วนน้อยกว่า จากนั้นจึงทำกับอีกด้านหนึ่ง

ขั้นตอนที่ 4: การตรวจสอบและการควบคุมคุณภาพ

เมื่อส่วนประกอบแบบติดตั้งบนพื้นผิวถูกบัดกรีเข้าที่หลังจากกระบวนการรีโฟลว์แล้ว นั่นยังไม่ถือว่าเป็นการเสร็จสมบูรณ์ของ PCBA และแผงวงจรที่ประกอบแล้วจำเป็นต้องได้รับการทดสอบการทำงานบอร์ดให้สมบูรณ์ การเคลื่อนไหวระหว่างกระบวนการรีโฟลว์มักส่งผลให้คุณภาพการเชื่อมต่อไม่ดีหรือไม่มีการเชื่อมต่อเลย การลัดวงจรก็เป็นผลข้างเคียงที่พบได้บ่อยจากการเคลื่อนไหวนี้ เนื่องจากส่วนประกอบที่วางผิดตำแหน่งอาจเชื่อมต่อส่วนต่าง ๆ ของวงจรที่ไม่ควรเชื่อมต่อกันได้

การตรวจสอบข้อผิดพลาดและความคลาดเคลื่อนเหล่านี้อาจเกี่ยวข้องกับหนึ่งในหลายวิธีการตรวจสอบที่แตกต่างกัน วิธีการตรวจสอบที่พบบ่อยที่สุดได้แก่:

• การตรวจสอบด้วยตนเองแม้ว่าแนวโน้มการพัฒนาในอนาคตจะมุ่งไปสู่การผลิตแบบอัตโนมัติและอัจฉริยะ แต่กระบวนการประกอบแผงวงจรพิมพ์ (PCB) ยังคงต้องพึ่งพาการตรวจสอบด้วยมือ สำหรับการผลิตล็อตเล็ก การตรวจสอบด้วยสายตาโดยผู้ออกแบบแบบพบหน้ากันเป็นวิธีที่มีประสิทธิภาพในการรับประกันคุณภาพของแผงวงจรหลังจากกระบวนการรีโฟลว์ อย่างไรก็ตาม วิธีนี้จะยิ่งใช้การได้ยากและมีความแม่นยำน้อยลงเมื่อจำนวนแผงวงจรที่ต้องตรวจสอบเพิ่มขึ้น การเพ่งมองชิ้นส่วนขนาดเล็กมากเป็นเวลานานกว่าหนึ่งชั่วโมงอาจทำให้เกิดอาการล้าทางสายตา ส่งผลให้การตรวจสอบมีความแม่นยำน้อยลง

• การตรวจสอบด้วยแสงอัตโนมัติ: การตรวจสอบด้วยระบบออปติคัลอัตโนมัติเป็นวิธีการตรวจสอบที่เหมาะสมกว่าสำหรับล็อตขนาดใหญ่ของ PCBA เครื่องตรวจสอบด้วยระบบออปติคัลอัตโนมัติ หรือที่เรียกว่าเครื่อง AOI ใช้กล้องกำลังขยายสูงหลายตัวในการ “มองเห็น” แผงวงจร PCB กล้องเหล่านี้ถูกจัดวางในมุมที่แตกต่างกันเพื่อดูจุดเชื่อมบัดกรี การเชื่อมบัดกรีที่มีคุณภาพต่างกันจะสะท้อนแสงในลักษณะที่แตกต่างกัน ทำให้ AOI สามารถตรวจจับการบัดกรีที่มีคุณภาพต่ำกว่าได้AOIทำสิ่งนี้ด้วยความเร็วสูงมาก ทำให้สามารถประมวลผลแผงวงจรพิมพ์ (PCB) ได้เป็นจำนวนมากในระยะเวลาอันสั้น

• การตรวจสอบด้วยเอกซเรย์อีกวิธีหนึ่งของการตรวจสอบคือการใช้เอ็กซเรย์ นี่เป็นวิธีการตรวจสอบที่ไม่ค่อยใช้กันมากนัก โดยมักใช้กับแผงวงจรพิมพ์ (PCB) ที่มีความซับซ้อนหรือมีหลายชั้น เอ็กซเรย์ช่วยให้ผู้ตรวจสอบสามารถมองทะลุผ่านชั้นต่าง ๆ และมองเห็นชั้นล่างได้ เพื่อระบุปัญหาที่อาจซ่อนอยู่

ชะตากรรมของบอร์ดที่ทำงานผิดปกติขึ้นอยู่กับมาตรฐานของบริษัท PCBA โดยบอร์ดเหล่านี้จะถูกส่งกลับไปเพื่อล้างและทำการซ่อมแซมใหม่ หรือไม่ก็ถูกคัดทิ้ง

ไม่ว่าการตรวจสอบจะพบข้อผิดพลาดเหล่านี้หรือไม่ก็ตาม ขั้นตอนถัดไปของกระบวนการคือการทดสอบชิ้นส่วนเพื่อให้แน่ใจว่ามันทำงานได้ตามที่ควรจะเป็น ซึ่งรวมถึงการทดสอบคุณภาพของการเชื่อมต่อบนแผงวงจรพิมพ์ (PCB) แผงวงจรที่ต้องมีการโปรแกรมหรือการปรับเทียบจะต้องผ่านขั้นตอนเพิ่มเติมเพื่อทดสอบการทำงานที่ถูกต้อง

การตรวจสอบดังกล่าวสามารถทำได้เป็นประจำหลังจากกระบวนการรีโฟลว์เพื่อระบุปัญหาที่อาจเกิดขึ้น การตรวจสอบอย่างสม่ำเสมอเหล่านี้ช่วยให้สามารถค้นพบและแก้ไขข้อผิดพลาดได้โดยเร็วที่สุด ซึ่งช่วยให้ทั้งผู้ผลิตและผู้ออกแบบประหยัดเวลา แรงงาน และวัสดุ

ขั้นตอนที่ 5: การใส่ชิ้นส่วนแบบรูทะลุ

ขึ้นอยู่กับประเภทของบอร์ดภายใต้ PCBA บอร์ดอาจประกอบด้วยชิ้นส่วนหลากหลายชนิดนอกเหนือจาก SMD ทั่วไป ซึ่งรวมถึงชิ้นส่วนแบบรูทะลุชุบโลหะ หรือชิ้นส่วน PTH

รูทะลุชุบโลหะ (plated through-hole) คือรูบนแผ่น PCB ที่มีการชุบโลหะตลอดความหนาของบอร์ด อุปกรณ์บน PCB ใช้รูเหล่านี้เพื่อส่งสัญญาณจากด้านหนึ่งของบอร์ดไปยังอีกด้านหนึ่ง ในกรณีนี้ การใช้ครีมประสานจะไม่เกิดประโยชน์ เพราะครีมประสานจะไหลผ่านรูไปเลยโดยไม่มีโอกาสยึดเกาะ

แทนการใช้ครีมบัดกรี ส่วนประกอบแบบ PTH ต้องการวิธีการบัดกรีที่มีความเฉพาะทางมากกว่าในกระบวนการประกอบแผงวงจรพิมพ์ขั้นต่อไป:

• การบัดกรีด้วยมือการเสียบขาแบบทะลุรูด้วยมือเป็นกระบวนการที่ไม่ซับซ้อน โดยทั่วไปจะมีคนหนึ่งคนประจำอยู่ที่สถานีหนึ่ง ทำหน้าที่เสียบอุปกรณ์ชนิดหนึ่งลงในรู PTH ที่กำหนดไว้ เมื่อทำเสร็จแล้ว แผงวงจรจะถูกส่งต่อไปยังสถานีถัดไป ซึ่งมีอีกคนหนึ่งทำการเสียบอุปกรณ์ชนิดอื่น กระบวนการนี้จะวนซ้ำไปเรื่อย ๆ สำหรับรู PTH ทุกจุดที่ต้องติดตั้งอุปกรณ์กระบวนการนี้อาจใช้เวลานาน ขึ้นอยู่กับจำนวนคอมโพเนนต์แบบ PTH ที่ต้องใส่ในหนึ่งรอบของการประกอบแผงวงจร (PCBA) บริษัทส่วนใหญ่มักพยายามหลีกเลี่ยงการออกแบบที่ใช้คอมโพเนนต์แบบ PTH ด้วยเหตุผลนี้เอง แต่คอมโพเนนต์แบบ PTH ก็ยังคงพบได้บ่อยในงานออกแบบแผงวงจรพิมพ์ (PCB)

• การบัดกรีแบบคลื่นการบัดกรีแบบคลื่นเป็นรูปแบบอัตโนมัติของการบัดกรีด้วยมือ แต่ใช้กระบวนการที่แตกต่างกันมาก เมื่อวางชิ้นส่วน PTH เข้าสู่ตำแหน่งแล้ว แผงวงจรจะถูกวางบนสายพานลำเลียงอีกเส้นหนึ่ง คราวนี้สายพานลำเลียงจะวิ่งผ่านเตาอบเฉพาะทางที่มีคลื่นของบัดกรีหลอมเหลวไหลผ่านด้านล่างของแผงวงจร ซึ่งจะบัดกรีขาทั้งหมดที่ด้านล่างของแผงวงจรพร้อมกันการบัดกรีลักษณะนี้แทบจะเป็นไปไม่ได้สำหรับแผงวงจรพิมพ์สองหน้า เนื่องจากการบัดกรีทั้งด้านของแผงวงจรจะทำให้อุปกรณ์อิเล็กทรอนิกส์ที่บอบบางใด ๆ ใช้งานไม่ได้

หลังจากกระบวนการบัดกรีนี้เสร็จสิ้นแล้ว แผงวงจรพิมพ์ (PCB) สามารถเข้าสู่ขั้นตอนการตรวจสอบขั้นสุดท้ายได้ หรืออาจย้อนกลับไปยังขั้นตอนก่อนหน้า หากแผงวงจรพิมพ์จำเป็นต้องเพิ่มชิ้นส่วนเพิ่มเติมหรือประกอบอีกด้านหนึ่ง

ขั้นตอนที่ 6: การตรวจสอบขั้นสุดท้ายและการทดสอบการทำงาน

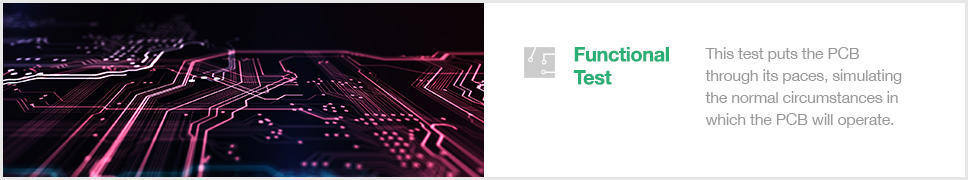

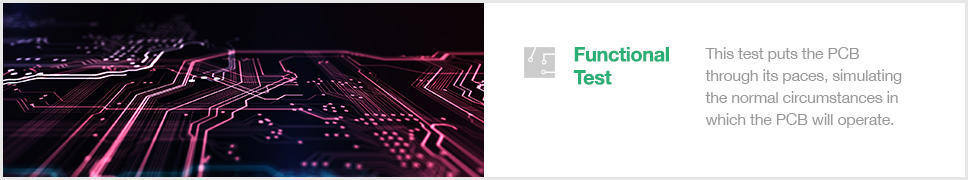

หลังจากขั้นตอนการบัดกรีของกระบวนการ PCBAเสร็จสิ้นแล้ว จะมีการตรวจสอบขั้นสุดท้ายเพื่อทดสอบการทำงานของแผงวงจรพิมพ์ (PCB) การตรวจสอบนี้เรียกว่า “การทดสอบการทำงาน” การทดสอบจะทำให้แผงวงจรพิมพ์ทำงานในสภาวะต่าง ๆ โดยจำลองสภาพแวดล้อมปกติที่แผงวงจรพิมพ์จะถูกใช้งาน ในการทดสอบนี้จะจ่ายพลังงานและส่งสัญญาณจำลองผ่านแผงวงจรพิมพ์ ขณะที่ผู้ทดสอบจะเฝ้าตรวจสอบคุณลักษณะทางไฟฟ้าของแผงวงจรพิมพ์

หากลักษณะใด ๆ เหล่านี้ รวมถึงแรงดันไฟฟ้า กระแสไฟฟ้า หรือสัญญาณเอาต์พุต แสดงความผันผวนที่ไม่สามารถยอมรับได้หรือมีค่าสูงสุดเกินช่วงที่กำหนดไว้ล่วงหน้า แผงวงจรพิมพ์ (PCB) จะถือว่าทดสอบไม่ผ่าน จากนั้นแผงวงจรพิมพ์ที่ไม่ผ่านการทดสอบสามารถนำไปรีไซเคิลหรือนำไปทิ้งได้ ขึ้นอยู่กับมาตรฐานของบริษัท

การทดสอบเป็นขั้นตอนสุดท้ายและมีความสำคัญที่สุดในกระบวนการประกอบแผงวงจรพิมพ์ (PCB) เนื่องจากเป็นตัวกำหนดความสำเร็จหรือความล้มเหลวของกระบวนการ การทดสอบนี้ยังเป็นเหตุผลว่าทำไมการทดสอบและการตรวจสอบอย่างสม่ำเสมอตลอดกระบวนการประกอบจึงมีความสำคัญมาก

หลังจาก PCBA

พูดได้อย่างย่อ กระบวนการประกอบแผงวงจรพิมพ์ (PCB) อาจสกปรกได้มาก การบัดกรีด้วยครีมประสานจะทิ้งคราบฟลักซ์บางส่วนไว้ ในขณะที่การสัมผัสจากมนุษย์สามารถถ่ายโอนคราบน้ำมันและสิ่งสกปรกจากนิ้วมือและเสื้อผ้าไปยังพื้นผิวของแผงวงจร เมื่อทุกอย่างเสร็จสิ้น ผลลัพธ์ที่ได้อาจดูหม่นหมองเล็กน้อย ซึ่งเป็นทั้งปัญหาด้านความสวยงามและด้านการใช้งานจริง

หลังจากที่คราบฟลักซ์ค้างอยู่บนแผงวงจรพิมพ์ (PCB) เป็นเวลาหลายเดือน มันจะเริ่มมีกลิ่นและมีความเหนียว นอกจากนี้ยังเริ่มมีสภาพเป็นกรดเล็กน้อย ซึ่งอาจทำให้ข้อต่อบัดกรีเสียหายได้เมื่อเวลาผ่านไป อีกทั้งความพึงพอใจของลูกค้ามักจะลดลงเมื่อแผงวงจรพิมพ์ใหม่ที่จัดส่งไปถึงมือถูกปกคลุมด้วยคราบฟลักซ์และรอยนิ้วมือ ด้วยเหตุผลเหล่านี้ การล้างทำความสะอาดผลิตภัณฑ์หลังจากทำขั้นตอนการบัดกรีทั้งหมดเสร็จสิ้นจึงเป็นสิ่งสำคัญ

เครื่องล้างแรงดันสูงสแตนเลสที่ใช้ น้ำดีไอออไนซ์ เป็นเครื่องมือที่ดีที่สุดสำหรับการกำจัดคราบตกค้างออกจากแผงวงจรพิมพ์ (PCB) การล้างแผงวงจรพิมพ์ในน้ำดีไอออไนซ์ไม่ก่อให้เกิดอันตรายต่ออุปกรณ์ เนื่องจากไอออนในน้ำปกติต่างหากที่สร้างความเสียหายให้กับวงจร ไม่ใช่น้ำเอง ดังนั้นน้ำดีไอออไนซ์จึงไม่เป็นอันตรายต่อแผงวงจรพิมพ์ในระหว่างกระบวนการล้าง

หลังการล้าง แผงวงจรพิมพ์ที่เสร็จสมบูรณ์จะผ่านกระบวนการอบแห้งอย่างรวดเร็วด้วยลมอัด ทำให้พร้อมสำหรับการบรรจุและการจัดส่ง

ความแตกต่างระหว่าง PCBA: การประกอบแบบ THT การประกอบแบบ SMT และเทคโนโลยีแบบผสม

กระบวนการประกอบเทคโนโลยีรูทะลุ (THT)

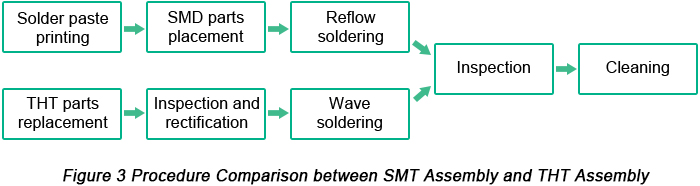

ในฐานะวิธีการประกอบแผงวงจรพิมพ์แบบดั้งเดิม กระบวนการติดตั้งแบบทะลุรูจะดำเนินการให้เสร็จสมบูรณ์ผ่านการประสานงานกันระหว่างขั้นตอนแบบใช้แรงงานคนและขั้นตอนแบบอัตโนมัติ

• ขั้นตอนที่ 1: การวางตำแหน่งชิ้นส่วน- ขั้นตอนนี้ดำเนินการด้วยมือโดยเจ้าหน้าที่วิศวกรรมมืออาชีพ วิศวกรจำเป็นต้องวางชิ้นส่วนลงบนตำแหน่งที่สอดคล้องกันอย่างรวดเร็วแต่แม่นยำ ตามไฟล์แบบการออกแบบ PCB ของลูกค้า การวางชิ้นส่วนต้องเป็นไปตามข้อกำหนดและมาตรฐานการปฏิบัติงานของกระบวนการติดตั้งแบบรูทะลุ (thru-hole mounting) เพื่อรับประกันคุณภาพสูงของผลิตภัณฑ์สำเร็จรูป ตัวอย่างเช่น พวกเขาต้องตรวจสอบขั้วและทิศทางของชิ้นส่วนให้ชัดเจน ป้องกันไม่ให้การปฏิบัติงานกับชิ้นส่วนหนึ่งส่งผลกระทบต่อชิ้นส่วนรอบข้าง ทำให้การวางชิ้นส่วนที่เสร็จสมบูรณ์สอดคล้องกับมาตรฐานที่เกี่ยวข้อง และสวมสายรัดข้อมือป้องกันไฟฟ้าสถิตเมื่อจัดการกับชิ้นส่วนที่ไวต่อไฟฟ้าสถิต เช่น IC

• ขั้นตอนที่ 2: การตรวจสอบและการแก้ไข- เมื่อการวางชิ้นส่วนเสร็จสมบูรณ์แล้ว แผงวงจรจะถูกนำไปวางในโครงขนส่งที่เข้าชุดกัน ซึ่งแผงวงจรที่มีการเสียบชิ้นส่วนเรียบร้อยแล้วจะถูกตรวจสอบโดยอัตโนมัติเพื่อพิจารณาว่าชิ้นส่วนถูกวางอย่างแม่นยำหรือไม่ หากพบปัญหาเกี่ยวกับการวางชิ้นส่วน ก็สามารถแก้ไขได้ทันทีเช่นกัน ท้ายที่สุดแล้ว ขั้นตอนนี้เกิดขึ้นก่อนกระบวนการบัดกรีในกระบวนการผลิต PCBA

• ขั้นตอนที่ 3: การบัดกรีแบบคลื่น- ตอนนี้ควรบัดกรีชิ้นส่วน THT ลงบนแผงวงจรอย่างแม่นยำ ในระบบบัดกรีแบบคลื่น แผงวงจรจะเคลื่อนที่ช้า ๆ เหนือคลื่นของบัดกรีเหลวที่มีอุณหภูมิสูงประมาณ 500°F หลังจากนั้น ขาและสายเชื่อมต่อทั้งหมดจะถูกบัดกรีได้สำเร็จ ทำให้ชิ้นส่วนแบบทะลุรูยึดติดกับแผงวงจรได้อย่างมั่นคง

กระบวนการประกอบเทคโนโลยีการติดตั้งบนพื้นผิว (SMT)

เมื่อเปรียบเทียบกับกระบวนการติดตั้งแบบรูทะลุ กระบวนการติดตั้งแบบผิวหน้ามีความโดดเด่นในด้านประสิทธิภาพการผลิต เนื่องจากมีขั้นตอนการประกอบแผงวงจรพิมพ์ที่เป็นระบบอัตโนมัติทั้งหมด ตั้งแต่การพิมพ์ครีมประสาน การจัดวางชิ้นส่วน ไปจนถึงการบัดกรีแบบรีโฟลว์

• ขั้นตอนที่ 1: การพิมพ์ครีมประสาน (Solder Paste)- มีการทาซอลเดอร์เพสต์ลงบนบอร์ดผ่านเครื่องพิมพ์ซอลเดอร์เพสต์ แม่แบบจะช่วยให้ซอลเดอร์เพสต์ถูกทิ้งไว้ได้อย่างแม่นยำในตำแหน่งที่ถูกต้องซึ่งเป็นจุดที่จะติดตั้งชิ้นส่วน เรียกแม่แบบนี้ว่าแสตนซิลหรือโซลเดอร์สกรีน เนื่องจากคุณภาพของการพิมพ์ซอลเดอร์เพสต์เกี่ยวข้องโดยตรงกับคุณภาพของการบัดกรี ผู้ผลิต PCBA ที่มุ่งเน้นผลิตภัณฑ์คุณภาพสูงมักจะทำการตรวจสอบหลังการพิมพ์ซอลเดอร์เพสต์ด้วยเครื่องตรวจสอบซอลเดอร์เพสต์ การตรวจสอบนี้ช่วยรับประกันว่าการพิมพ์เป็นไปตามข้อกำหนดและมาตรฐาน หากพบข้อบกพร่องในการพิมพ์ซอลเดอร์เพสต์ จะต้องทำการพิมพ์ใหม่หรือทำการล้างซอลเดอร์เพสต์ออกก่อนการพิมพ์ครั้งที่สอง

• ขั้นตอนที่ 2: การติดตั้งชิ้นส่วน- หลังจากออกจากเครื่องพิมพ์ครีมประสานแล้ว แผ่น PCB จะถูกส่งไปยังเครื่องวางชิ้นส่วนโดยอัตโนมัติ ซึ่งในเครื่องนี้จะทำการติดตั้งชิ้นส่วนหรือ IC ลงบนแพดที่สอดคล้องกันด้วยแรงตึงของครีมประสาน ชิ้นส่วนจะถูกติดตั้งบนแผ่น PCB ผ่านม้วนบรรจุชิ้นส่วนในเครื่อง ซึ่งมีลักษณะคล้ายกับม้วนฟิล์ม โดยม้วนบรรจุชิ้นส่วนที่บรรทุกชิ้นส่วนจะหมุนเพื่อจ่ายชิ้นส่วนให้กับเครื่อง และเครื่องจะทำการติดชิ้นส่วนลงบนแผ่น PCB อย่างรวดเร็ว

• ขั้นตอนที่ 3: การบัดกรีแบบรีโฟลว์- หลังจากวางคอมโพเนนต์ทุกชิ้นแล้ว แผงวงจรจะถูกส่งผ่านเตาหลอมที่มีความยาว 23 ฟุต อุณหภูมิ 500°F ทำให้ครีมประสานหลอมเหลว ตอนนี้คอมโพเนนต์ SMD ก็ยึดติดกับแผงวงจรอย่างแน่นหนาแล้ว

เทคโนโลยีผสม

ด้วยการพัฒนาของวิทยาศาสตร์และเทคโนโลยีสมัยใหม่ ผลิตภัณฑ์อิเล็กทรอนิกส์มีความซับซ้อนมากขึ้นเรื่อย ๆ ส่งผลให้แผงวงจรพิมพ์ (PCB) มีความซับซ้อน มีการบูรณาการสูง และมีขนาดเล็กลง แทบจะเป็นไปไม่ได้เลยที่ PCBA จะมีเพียงชิ้นส่วนประเภทเดียวเข้ามามีส่วนร่วม

แผงวงจรส่วนใหญ่มักประกอบด้วยชิ้นส่วนแบบรูทะลุ (Thru-hole) และชิ้นส่วนแบบติดตั้งบนผิวหน้า (SMD) ซึ่งต้องอาศัยการทำงานร่วมกันระหว่างเทคโนโลยีรูทะลุและเทคโนโลยีติดตั้งบนผิวหน้า อย่างไรก็ตาม กระบวนการบัดกรีเป็นกระบวนการที่ซับซ้อนและมีแนวโน้มที่จะได้รับผลกระทบจากปัจจัยมากมาย ดังนั้น การจัดลำดับขั้นตอนของเทคโนโลยีรูทะลุและเทคโนโลยีติดตั้งบนผิวหน้าให้เหมาะสมจึงมีความสำคัญอย่างยิ่ง

ควรดำเนินการใช้แผงวงจรพิมพ์ประกอบ (PCBA) ที่ประยุกต์ใช้เทคโนโลยีแบบผสมในสถานการณ์ต่อไปนี้:

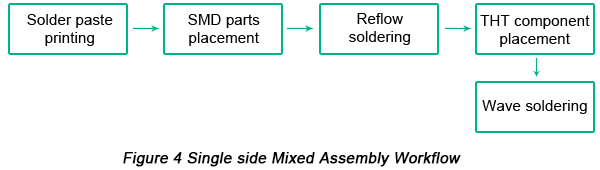

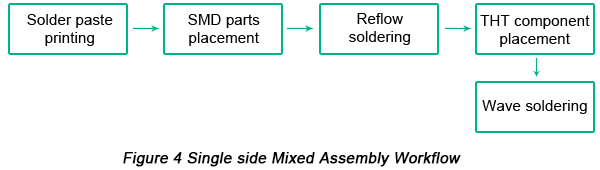

• การประกอบแบบผสมด้านเดียว: การประกอบแบบผสมด้านเดียวเป็นไปตามกระบวนการผลิตต่อไปนี้: หมายเหตุ: สามารถใช้การบัดกรีด้วยมือแทนการบัดกรีแบบคลื่นได้ เมื่อมีความต้องการใช้ชิ้นส่วน THT เพียงจำนวนน้อยในงานประกอบประเภทนี้

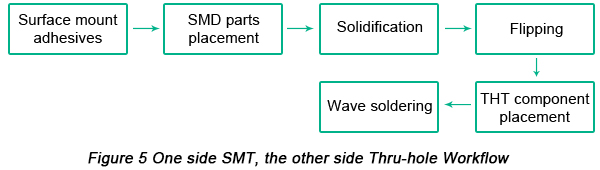

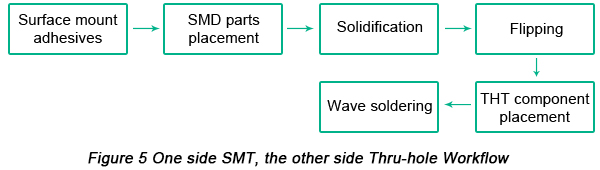

• SMT ด้านเดียว & THT ด้านเดียวหมายเหตุ - ไม่แนะนำให้ใช้ขั้นตอนการประกอบแผงวงจรพิมพ์ (PCB) แบบนี้ เนื่องจากกาวจะเพิ่มต้นทุนรวมของการประกอบแผงวงจรพิมพ์ (PCBA) และอาจทำให้เกิดปัญหาในการบัดกรีได้

• การประกอบแบบผสมสองด้าน: ในด้านวิธีการประก