PCB ถูกเพิ่มไปยังตะกร้าสินค้าของคุณเรียบร้อยแล้ว

การเปรียบเทียบ AOI, ICT และ AXI และเวลาที่ควรใช้งานระหว่างการประกอบ PCB SMT

ในฐานะเทคโนโลยีการตรวจสอบแบบดั้งเดิมประเภทหนึ่งในช่วงไม่กี่ปีที่ผ่านมา AOI (Automated Optical Inspection) ได้พัฒนาอย่างรวดเร็วจนทำให้อุปกรณ์ AOI ถูกนำมาใช้กันอย่างแพร่หลายในการประกอบแผงวงจรพิมพ์ (PCB: Printed Circuit Board) แบบเทคโนโลยีการติดตั้งบนพื้นผิว (SMT: Surface Mount Technology) AOI ทำงานโดยการจับภาพผ่านกล้องที่หมุนได้ซึ่งจะสแกน PCB โดยอัตโนมัติ จากนั้นจะมีการเปรียบเทียบระหว่างจุดบัดกรีที่ทดสอบกับพารามิเตอร์ที่ผ่านเกณฑ์ในฐานข้อมูล การประมวลผลภาพจะทำให้ข้อบกพร่องบนแผงวงจรแบบติดตั้งบนพื้นผิวถูกเปิดเผย และข้อบกพร่องเหล่านั้นจะแสดงผลหรือระบุผ่านจอมอนิเตอร์หรือเครื่องหมายอัตโนมัติ เพื่อให้พนักงานซ่อมสามารถดำเนินการแก้ไขได้

AOI รับผิดชอบหลักในการตรวจสอบตามเป้าหมายต่อไปนี้

a. คุณภาพสุดท้ายได้แก่ การตรวจสอบที่ดำเนินการสำหรับสถานะของผลิตภัณฑ์ก่อนออกจากสายการผลิต เป้าหมายของการตรวจสอบนี้ควรมาเป็นอันดับแรกเมื่อปัญหาในการผลิตมีความชัดเจนการประกอบแผงวงจรพิมพ์แบบ SMTครอบคลุมการผสมผสานที่หลากหลาย และควรพิจารณาปริมาณและความเร็วอย่างรอบคอบ ภายใต้เงื่อนไขดังกล่าว มักติดตั้งอุปกรณ์ AOI ไว้ที่ส่วนท้ายของสายการประกอบ ซึ่งสามารถสร้างข้อมูลการควบคุมกระบวนการในปริมาณมากในระดับขนาดใหญ่ได้

b. การติดตามกระบวนการกล่าวคือ กระบวนการที่ใช้อุปกรณ์ AOI เพื่อตรวจสอบกระบวนการประกอบแบบติดตั้งบนพื้นผิวโดยทั่วไปจะอยู่ในรูปของการจำแนกประเภทข้อบกพร่องอย่างละเอียดและข้อมูลการคลาดเคลื่อนของตำแหน่งการติดตั้งชิ้นส่วน ผู้ผลิตควรใช้ประโยชน์จากเป้าหมายนี้เป็นอันดับแรกเมื่อความเชื่อถือได้ของผลิตภัณฑ์มีความสำคัญ มีความต้องการการประกอบแบบปริมาณมากชนิดน้อย และการจัดหาชิ้นส่วนอยู่ในสภาวะที่มั่นคง เมื่อกำหนดเป้าหมายนี้แล้ว ควรติดตั้งอุปกรณ์ AOI ไว้ในหลายตำแหน่งตามสายการประกอบแบบติดตั้งบนพื้นผิว เพื่อให้สามารถตรวจสอบสภาพการผลิตเฉพาะได้แบบออนไลน์ และจัดเตรียมข้อมูลพื้นฐานที่จำเป็นสำหรับการปรับเทคนิคการผลิต

แม้ว่าสามารถติดตั้งอุปกรณ์ AOI ได้ในหลายตำแหน่งตามสายการผลิต และการติดตั้งในแต่ละตำแหน่งจะทำให้มีการตรวจสอบข้อบกพร่องที่แตกต่างกัน แต่อุปกรณ์ AOI ควรติดตั้งในตำแหน่งที่สามารถตรวจพบและแก้ไขข้อบกพร่องได้มากที่สุด สามารถพิจารณาตำแหน่งการตรวจสอบได้สามตำแหน่ง ได้แก่

a. หลังการพิมพ์ครีมประสานหากกระบวนการพิมพ์ครีมประสานเป็นไปตามข้อกำหนดอย่างสมบูรณ์ จำนวนข้อบกพร่องที่ตรวจพบระหว่างการทดสอบวงจรในตัว (ICT: in-circuit test) จะลดลงอย่างมาก ข้อบกพร่องทั่วไปของการพิมพ์ครีมประสานได้แก่:

• ปริมาณครีมประสานบนแผ่นรองบัดกรีไม่เพียงพอ

• มีครีมประสานบัดกรีมากเกินไปบนแผ่นรองบัดกรี

• การไม่ตรงกันระหว่างครีมประสานบัดกรีกับแผ่นรองบัดกรี

• การเชื่อมติดของตะกั่วบัดกรีระหว่างแผ่นแพด

ในกระบวนการ ICT ความน่าจะเป็นของข้อบกพร่องที่กล่าวมาข้างต้นมีความเป็นสัดส่วนสัมพันธ์กับความรุนแรงของปัญหา ปริมาณครีมประสานที่มีไม่เพียงพอเล็กน้อยมักจะไม่ค่อยทำให้เกิดข้อบกพร่อง ในขณะที่การไม่มีครีมประสานเลยเกือบจะทำให้เกิดข้อบกพร่องระหว่างการทำ ICT อย่างแน่นอน ปริมาณครีมประสานที่ไม่เพียงพออาจเป็นหนึ่งในสาเหตุที่ทำให้เกิดการขาดหายของชิ้นส่วนหรือวงจรเปิด อย่างไรก็ตาม การขาดหายของชิ้นส่วนเกิดจากสาเหตุอื่น ๆ ซึ่งเป็นเงื่อนไขเบื้องต้นในการกำหนดตำแหน่งการติดตั้งอุปกรณ์ AOI นอกจากนี้ สาเหตุเหล่านั้นจะต้องถูกรวมเข้าไปในแผนการตรวจสอบด้วย การตรวจสอบตำแหน่งเฉพาะช่วยสนับสนุนการติดตามกระบวนการและการหาลักษณะเฉพาะของกระบวนการโดยตรง ในระยะนี้จะมีการสร้างข้อมูลการควบคุมกระบวนการเชิงปริมาณ เช่น ค่าการเยื้องของการพิมพ์และปริมาตรของครีมประสาน รวมถึงข้อมูลเชิงคุณภาพเกี่ยวกับการพิมพ์ครีมประสานด้วย

b. ก่อนการบัดกรีแบบรีโฟลว์เมื่ออุปกรณ์ AOI ถูกติดตั้งไว้ก่อนการบัดกรีแบบรีโฟลว์ การตรวจสอบด้วยกล้องอัตโนมัติจะดำเนินการหลังจากการพิมพ์ครีมประสานและก่อนการบัดกรีแบบรีโฟลว์ ซึ่งเป็นตำแหน่งการตรวจสอบแบบมาตรฐานสำหรับ AOI เนื่องจากตำแหน่งนี้สามารถทำให้ข้อบกพร่องส่วนใหญ่ที่เกิดจากการพิมพ์ครีมประสานและการติดตั้งชิ้นส่วนถูกเปิดเผย ข้อมูลการควบคุมกระบวนการเชิงปริมาณที่สร้างขึ้นในตำแหน่งนี้ให้ข้อมูลการจัดแนวเกี่ยวกับเครื่องติดตั้ง IC และเครื่องติดตั้งชิ้นส่วนระยะพิชชิ่งละเอียด ซึ่งสามารถใช้ปรับเปลี่ยนการติดตั้งชิ้นส่วนหรือปรับเทียบเครื่องติดตั้งบนผิวหน้าได้ โดยทั่วไปแล้ว การตรวจสอบในตำแหน่งนี้ช่วยให้สามารถบรรลุเป้าหมายของการติดตามกระบวนการได้

c. หลังการบัดกรีแบบรีโฟลว์อุปกรณ์ AOI จะถูกติดตั้งหลังจากการบัดกรีแบบรีโฟลว์ ซึ่งเป็นขั้นตอนสุดท้ายของการประกอบแบบติดตั้งบนพื้นผิว ตำแหน่งนี้เป็นตัวเลือกที่ใช้กันอย่างแพร่หลายที่สุดสำหรับ AOI เนื่องจากสามารถตรวจจับปัญหาการประกอบในภาพรวมได้เมื่อวางอุปกรณ์ AOI ไว้หลังการบัดกรีแบบรีโฟลว์ การตรวจสอบด้วยกล้องอัตโนมัติหลังการรีโฟลว์ให้ความปลอดภัยสูง เนื่องจากสามารถตรวจพบปัญหาที่เกิดจากการพิมพ์ครีมประสาน การติดตั้งชิ้นส่วน และการบัดกรีแบบรีโฟลว์

ไอซีที

อุปกรณ์ ICT เป็นอุปกรณ์พื้นฐานที่สุดที่ใช้ในการทดสอบทางไฟฟ้า อุปกรณ์ ICT แบบดั้งเดิมใช้ประโยชน์จากเข็มเตียงทดสอบเฉพาะทางที่สัมผัสกับชิ้นส่วนอิเล็กทรอนิกส์ซึ่งถูกบัดกรียึดแน่นอยู่บนแผงวงจร PCB แล้วใช้แรงดันไฟฟ้าและกระแสไฟฟ้าบางค่าทำการทดสอบขั้นสุดท้าย เพื่อให้สามารถตรวจพบข้อบกพร่องของชิ้นส่วนได้ เช่น การขาดหาย การวางผิดตำแหน่ง การใส่ชิ้นส่วนผิด ค่าเบี่ยงเบนของพารามิเตอร์ การลัดวงจรของขาเชื่อมบัดกรี การขาดวงจร และการลัดวงจร เป็นต้น เข็มเตียงทดสอบเหมาะสมอย่างยิ่งสำหรับ PCBA แบบโครงสร้างง่ายและการผลิตปริมาณมาก เนื่องจากมีความเร็วสูงและต้นทุนต่ำ อย่างไรก็ตาม เมื่อความหนาแน่นของการประกอบ PCB เพิ่มสูงขึ้น การประกอบ SMT ระยะพิทช์ละเอียดและการแนะนำผลิตภัณฑ์ใหม่มีระยะเวลาสั้นลงอย่างต่อเนื่อง และแผงวงจร PCB มีความหลากหลายมากขึ้น การทดสอบด้วยเข็มเตียงจึงต้องเผชิญกับปัญหาที่หลีกเลี่ยงไม่ได้บางประการซึ่งไม่สามารถแก้ไขได้ และไม่สามารถทำการทดสอบกับการประกอบ PCB แบบ SMT ความหนาแน่นสูงบางประเภทได้เลย

อีกหนึ่งวิธี ICT ที่ใช้กันอย่างแพร่หลายสำหรับการประกอบ SMT PCB คือการทดสอบด้วยโพรบบินซึ่งขึ้นอยู่กับโพรบบินจำนวนมากในการทดสอบสมรรถนะทางไฟฟ้าของวงจร อย่างไรก็ตาม เป็นที่ยอมรับอย่างกว้างขวางให้นำมาใช้ในการทดสอบการผลิตแผงวงจรพิมพ์ (PCB) เมื่อถูกนำมาใช้ในการทดสอบการประกอบแบบติดตั้งบนพื้นผิว (SMT) ก็สามารถทำได้มากกว่านั้น

เอเอ็กซ์ไอ

เมื่อเปรียบเทียบกับ AOI แล้ว AXI เป็นวิธีการตรวจสอบที่พัฒนาขึ้นใหม่ เมื่อแผงวงจรพิมพ์ที่ประกอบเสร็จแล้วเคลื่อนเข้าสู่อุปกรณ์ AXI ตามราง รังสีเอกซ์จะถูกส่งออกจากหลอดกำเนิด ผ่านแผงวงจรพิมพ์ แล้วถูกดูดกลืนโดยตัวตรวจจับที่อยู่ด้านล่าง เนื่องจากจุดบัดกรีมีปริมาณตะกั่วสูงซึ่งสามารถดูดกลืนรังสีเอกซ์ได้ จุดบัดกรีที่สมบูรณ์จะปรากฏเป็นจุดสีดำบนภาพ ในขณะที่รังสีเอกซ์สามารถทะลุผ่านวัสดุบางชนิด เช่น ไฟเบอร์กลาส ทองแดง หรือซิลิคอน ดังนั้น การตรวจสอบด้วยรังสีเอกซ์จึงทำให้จุดบัดกรีมองเห็นได้โดยตรงและชัดเจนมาก จนสามารถตรวจหาข้อบกพร่องของจุดบัดกรีได้โดยอัตโนมัติผ่านอัลกอริทึมวิเคราะห์ภาพ

ด้วยการพัฒนาของเทคโนโลยีสมัยใหม่ การตรวจสอบด้วยรังสีเอกซ์ได้พัฒนาจากแบบ 2 มิติเป็น 3 มิติ ในฐานะวิธีการตรวจสอบผ่านการส่งผ่านรังสีเอกซ์ แบบเดิมสามารถสร้างภาพที่ชัดเจนของจุดบัดกรีของชิ้นส่วนที่ติดตั้งบนแผงวงจรด้านเดียวได้ แต่ให้ผลลัพธ์ที่ไม่ดีบนแผงวงจรสองด้าน ส่วนแบบหลังนั้นใช้ประโยชน์จากเทคโนโลยีการแบ่งชั้น ทำให้สามารถตรวจสอบจุดบัดกรีบนแผงวงจรสองด้านได้ นอกจากนี้ การตรวจสอบด้วยรังสีเอกซ์แบบ 3 มิติยังสามารถตรวจสอบข้อบกพร่องของจุดบัดกรีที่มองไม่เห็น เช่น จุดบัดกรี BGA และจุดบัดกรี PTH ได้อีกด้วย ยิ่งไปกว่านั้น ตะกั่วบัดกรีในรู PTH ยังสามารถตรวจสอบได้เพื่อให้มั่นใจว่ามีปริมาณเพียงพอ ส่งผลให้คุณภาพของจุดบัดกรีดีขึ้นอย่างมาก

การเปรียบเทียบระหว่าง AOI, ICT และ AXI

เหรียญแต่ละเหรียญมีสองด้าน

ICT เป็นหนึ่งในวิธีการทดสอบที่ใช้กันอย่างแพร่หลายที่สุดระหว่างกระบวนการผลิตด้วยข้อดีของมัน ได้แก่ ความสามารถในการตรวจพบข้อบกพร่องได้สูงและความเร็วในการทดสอบที่สูง ICT จึงเป็นที่ยอมรับจากบริษัทที่ต้องการผลิตสินค้าในปริมาณมาก เนื่องจากมีความสะดวกและรวดเร็ว อย่างไรก็ตาม เมื่อพูดถึงผู้ใช้ที่ต้องการผลิตภัณฑ์ปริมาณน้อยแต่มีหลายประเภทแล้ว วิธีนี้ไม่เหมาะสมเพราะต้องเปลี่ยนเข็มเบดบ่อยครั้ง นอกจากนี้ เมื่อวงจรมีความซับซ้อนมากขึ้นและมีความหนาแน่นสูงขึ้น วิธีการทดสอบแบบดั้งเดิมต้องเผชิญกับข้อจำกัดอย่างมาก และ ICT ก็ยิ่งตรวจหาข้อบกพร่องได้ยากขึ้น อีกทั้งการเพิ่มจุดสัมผัสจำนวนมากยังมีแนวโน้มทำให้เกิดข้อผิดพลาดในการทดสอบและต้องทดสอบซ้ำมากขึ้น

ข้อได้เปรียบที่ใหญ่ที่สุดของ AOI อยู่ที่เวลาในการเขียนโปรแกรมทดสอบที่สั้นมากและมีความยืดหยุ่นสูง นอกจากข้อบกพร่องที่การตรวจสอบด้วยสายตาไม่สามารถตรวจพบได้แล้ว AOI ยังสามารถสะสมข้อมูลคุณภาพการผลิตของแต่ละขั้นตอนและประเภทของข้อบกพร่อง ซึ่งจะถูกส่งมอบให้กับวิศวกรควบคุมกระบวนการเพื่อใช้ในการวิเคราะห์และจัดการ ข้อเสียของ AOI ได้แก่ การไม่สามารถตรวจพบข้อผิดพลาดของวงจรและไม่สามารถตรวจพบจุดบัดกรีที่มองไม่เห็นได้

ในฐานะเทคโนโลยีการตรวจสอบที่ค่อนข้างมีความสมบูรณ์ AXI สามารถครอบคลุมอัตราข้อบกพร่องในการผลิตได้สูงถึง 97% และตรวจสอบจุดบัดกรีที่ไม่สามารถมองเห็นได้ด้วยตาเปล่า อย่างไรก็ตาม AXI ไม่สามารถทดสอบข้อบกพร่องในด้านสมรรถนะทางไฟฟ้าได้

เรียนรู้ที่จะใช้ประโยชน์จากมันให้ได้มากที่สุด

เนื่องจากวิธีการตรวจสอบแต่ละแบบมีข้อดีและข้อเสียของตนเอง จึงไม่ได้เป็นความสัมพันธ์แบบเลือกอย่างใดอย่างหนึ่ง แต่กลับเสริมซึ่งกันและกัน ICT, AOI และ AXI สามารถแบ่งออกเป็นสองประเภทได้ก่อน คือ ICT และ AOI/AXI เนื่องจาก ICT รับผิดชอบการตรวจหาข้อบกพร่องในวงจร ในขณะที่ AOI/AXI ใช้สำหรับข้อบกพร่องด้านลักษณะภายนอก สรุปได้ว่า ควรเลือกใช้ ICT อย่างแน่นอน และควรพิจารณาใช้ AOI/AXI อย่างใดอย่างหนึ่งหรือใช้ร่วมกัน

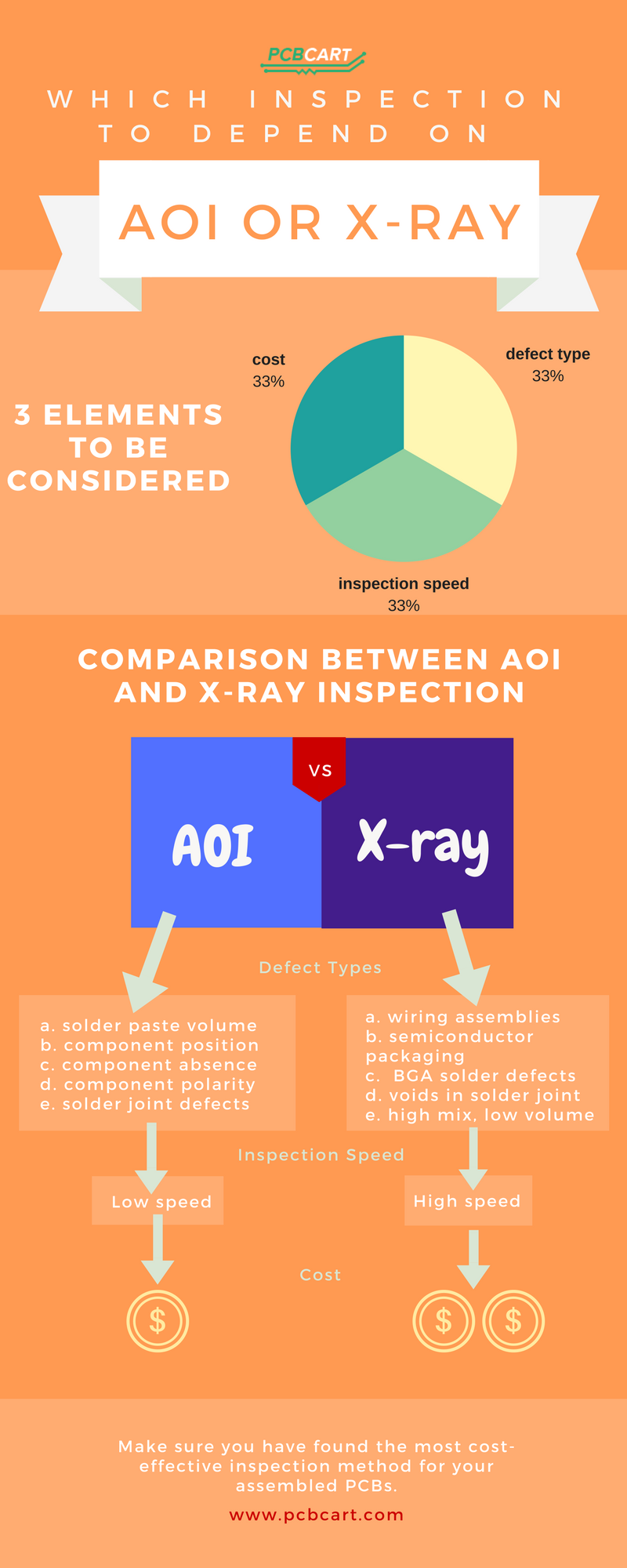

AOI/AXI มีบทบาทสำคัญในการกำหนดคุณภาพของการประกอบแบบติดตั้งบนพื้นผิว พวกมันแตกต่างกันในหลาย ๆ ด้าน:

จากภาพที่แสดงด้านบนต้นทุน ประเภทของข้อบกพร่อง และความเร็วในการตรวจสอบ เป็นองค์ประกอบหลักที่ควรนำมาพิจารณาเมื่อคุณพร้อมที่จะเลือกวิธีการตรวจสอบที่เหมาะสมสำหรับแผงวงจรพิมพ์แบบติดตั้งบนพื้นผิว.

PCBCart มีความสามารถในการดำเนินการ AOI, ICT และ AXI บนแผงวงจรพิมพ์ (PCB)

PCBCart ได้ทำการพิมพ์แผ่นวงจรพิมพ์ (PCB) ให้กับผู้ผลิตอิเล็กทรอนิกส์มานานกว่ายี่สิบปี เราสามารถให้บริการ AOI, ICT และ AXI เพื่อตอบสนองความต้องการที่หลากหลาย หากคุณมีความต้องการด้านการผลิต PCB และสนใจที่จะทราบรายละเอียดเพิ่มเติมเกี่ยวกับความสามารถในการตรวจสอบ PCB ของเรา โปรดดูที่หน้าต่อไปนี้:

•PCBCart ดำเนินการทดสอบทางไฟฟ้า 100% กับแผงวงจรพิมพ์ทุกชิ้น

•ตัวเลือกการตรวจสอบด้วยแสงอัตโนมัติฟรีจาก PCBCart

•การตรวจสอบเอ็กซเรย์อัตโนมัติจาก PCBCart

•นี่คือเหตุผลที่คุณควรให้ PCBCart ผลิตแผงวงจรพิมพ์ (PCB) ให้คุณ

การผ่านกระบวนการประกอบ PCB SMT ในโลกที่ซับซ้อนด้วยการเลือกใช้เทคโนโลยีการตรวจสอบที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งเพื่อให้มั่นใจในคุณภาพและประสิทธิภาพ บทความข้างต้นได้นำเสนอการเปรียบเทียบระหว่าง AOI, ICT และ AXI ซึ่งแตกต่างกันในด้านความสามารถและข้อจำกัด AOI โดดเด่นด้านความรวดเร็วและการตรวจจับข้อบกพร่องอย่างฉับไว ICT เหมาะอย่างยิ่งสำหรับการผลิตปริมาณมากด้วยการทดสอบทางไฟฟ้าที่ละเอียดถี่ถ้วน และ AXI ให้ข้อมูลเชิงลึกเกี่ยวกับข้อต่อบัดกรีที่ซ่อนอยู่เพื่อให้ได้คุณภาพที่รอบด้าน

ด้วยการผสานรวมเทคโนโลยีเหล่านี้อย่างมีประสิทธิภาพ ผู้ผลิตสามารถเพิ่มประสิทธิภาพกระบวนการตรวจสอบของตนและให้ผลลัพธ์ที่ดีที่สุดได้ ติดต่อ PCBCart เพื่อขอใบเสนอราคาวันนี้ และให้ผู้เชี่ยวชาญของเรานำเทคโนโลยีการตรวจสอบล่าสุดมาใช้ เพื่อให้มั่นใจในคุณภาพและประสิทธิภาพสูงสุดของการประกอบ PCB SMT ของคุณ