PCB erfolgreich in Ihren Warenkorb gelegt

Lötstoppmaske und ihre Gestaltungstipps

Lötstoppmaske, auch Lötresist oder Lötstopp-Beschichtung genannt, ist eine dünne Schicht, die Kupferleiterbahnen auf einer Leiterplatte (PCB) sowohl auf der Ober- als auch auf der Unterseite abdeckt, wo kein Löten erforderlich ist, um die Zuverlässigkeit und hohe Leistung der Leiterplatte zu gewährleisten. Harz wird üblicherweise als Hauptmaterial für die Lötstoppmaske ausgewählt, da es hervorragende Eigenschaften in Bezug auf Feuchtigkeitsbeständigkeit, Isolierung, Lötbeständigkeit und Hochtemperaturbeständigkeit sowie eine ansprechende Optik bietet.

Es wird angenommen, dass die meisten Leiterplatten (PCBs) als grün angesehen werden, was tatsächlich die Farbe des grünen Lötstopplacks ist. Allerdings kann der Lötstopplack in verschiedenen Farben erscheinen, darunter Grün, Weiß, Blau, Schwarz, Rot, Gelb usw. Verschiedene Farben werden je nach unterschiedlichen Anforderungen verwendet. Zum Beispiel neigen einige Entwicklungsabteilungen dazu, für Prototypen in der Phase der NPI (Neue Produkteinführung) roten Lötstopplack zu wählen, um sie von in Serie produzierten Platinen zu unterscheiden. Schwarzer Lötstopplack wird ausgewählt, um mit der Farbe des Gehäuses des Endprodukts kompatibel zu sein, wenn diese Platinen teilweise oder vollständig sichtbar sein müssen.

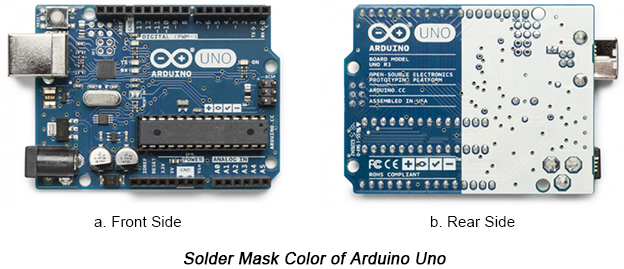

Sogar zwei Seiten desselben Leiterplattenstücks können Lötstoppmasken in unterschiedlichen Farben aufweisen. Nehmen wir zum Beispiel das Arduino Uno Board:

Funktionen der Lötstoppmaske

Lötstoppmaske wird für Leiterplatten immer beliebter und bedeutender, da die Packungsdichte der Platinen stark zunimmt und SMT (Surface-Mount-Technologie) aufgrund der Marktnachfrage nach Volumen und Effizienz zur bevorzugten Wahl wird.

Wie der Name schon sagt, soll die Lötstoppmaske verhindern, dass auf abgedeckten Bereichen Lötbrücken entstehen. Das Reflow-Löten spielt eine Schlüsselrolle beiSMT-Bestückungda dadurch elektronische Bauteile vollständig und präzise mittels Lotpaste auf Leiterplatten montiert werden. Wenn keine Lötstoppmaske aufgetragen wird, neigen Kupferleiterbahnen dazu, durch Lotpaste miteinander verbunden zu werden, was wahrscheinlich Kurzschlüsse verursacht. Infolgedessen werden die Zuverlässigkeit und Leistung der bestückten Leiterplatten beeinträchtigt.

Abgesehen von ihrer Hauptaufgabe kann die Lötstoppmaske auch verhindern, dass Kupferleiterbahnen oxidieren, korrodieren oder verschmutzen.

Herstellungsprozess der Lötstoppmaske

Einige Leute denken, dass die Herstellung von Lötstopplack keine Spitzentechnologie ist und viele Ingenieure dies zu Hause selbst machen können. Es ist nie zu spät zu erkennen, dass dies ein völliger Irrglaube ist. Lötstopplack-DIY funktioniert nur bei einfach gestalteten Platinen, und es ist ziemlich schwierig, die Zuverlässigkeit der Produkte zu gewährleisten, es sei denn, er wird formell im Endprojekt angewendet.

Wenn es um professionelle Leiterplattenhersteller geht, ist die Herstellung von Lötstopplacken niemals einfach. Einerseits müssen strenge Vorschriften wie ISO9001, UL oder RoHS usw. eingehalten werden. Andererseits besteht die Herstellung von Lötstopplacken aus mehreren Phasen, von denen jede ein hohes Maß an Präzision erfordert, das sich aus ausgereiften Technologien, umfangreicher Fertigungserfahrung und modernster Ausrüstung ableitet.

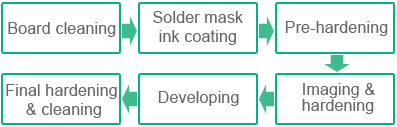

Das ordentliche Verfahren vonHerstellung von Lötstopplackverläuft gemäß der Darstellung in der folgenden Abbildung.

Schritt 1: Reinigung der Platine. Dieser Schritt dient dazu, die Oberfläche der Platine zu reinigen, sodass Anlaufen oder Schmutz entfernt werden können und die Oberfläche trocken bleibt.

Schritt 2: Auftragen der Lötstoppmasken-Tinte. Die gereinigte Leiterplatte wird dann in eine vertikale Beschichtungsanlage geladen, um den Lötstoppmaskenlack aufzutragen. Die Dicke der Beschichtung wird durch Faktoren wie die Zuverlässigkeitsanforderungen der Leiterplatten, die Einsatzbereiche der PCBs und die Plattendicke bestimmt. Noch problematischer ist, dass die Oberfläche der Leiterplatte nicht so glatt ist, wie man es sich vorstellt. Die Dicke des Lötstoppmaskenlacks variiert je nach Bereich der Leiterplatte, z. B. auf den Leiterbahnen, auf dem Substrat oder auf der Kupferfolie. Erfahrungsbasierte Leiterplattenhersteller legen in der Regel eine spezifische Beschichtungsdicke fest, wobei sie die Fähigkeiten ihrer Ausrüstung und ihre Fertigungserfahrung berücksichtigen.

Schritt 3: Vorhärtung. Weit entfernt von einer vollständigen Härtung zielt das Vorhärten darauf ab, die Beschichtung auf der Leiterplatte relativ fest zu machen, sodass unerwünschte Beschichtungen in der Entwicklungsphase leicht von der Leiterplatte entfernt werden können.

Schritt 4: Abbilden und HärtungIn diesem Schritt wird eine transparente Folie mit einigen Schaltkreisabbildungen auf die Leiterplatte aufgebracht und anschließend einer UV-Belichtung unterzogen. Durch diesen Prozess härtet die Lötstoppmaske in den durchsichtigen Bereichen der Folie aus, während die von den Schaltkreisabbildungen bedeckten Bereiche vorgehärtet bleiben. Daher muss beim Aushärten eine korrekte Ausrichtung sichergestellt werden, um zu verhindern, dass nicht vorgesehene Kupferfolien freigelegt werden, was Kurzschlüsse verursachen oder die endgültige Leistung der Leiterplatte beeinträchtigen könnte.

Schritt 5: Entwicklung. Danach wird die Leiterplatte in den Entwickler gegeben, um unerwünschte Lötstoppmaske zu entfernen, sodass die vorgesehene Kupferfolie korrekt freigelegt werden kann.

Schritt 6: Endgültige Härtung und Reinigung. Führen Sie die abschließende Härtung durch, damit die verfügbare Lötstoppmaske vollständig auf der Leiterplattenoberfläche haftet. Anschließend müssen die mit Lötstoppmaske bedeckten Leiterplatten vor weiteren Verarbeitungsschritten wie Oberflächenveredelung, Bestückung usw. gereinigt werden.

Design-Tipps für Lötstoppmasken

Tatsächlich ist die Lötstoppmaske optional, unabhängig davon, welche Art von PCB-Design-Software Sie bevorzugen. Die Lötstoppmaske kann einfach entworfen werden, indem einige Parameter ausgefüllt werden. Manche Software bietet sogar eine automatisierte Lötstoppmaske an.

Vor dem eigentlichen Design ist es sehr notwendig, mit den Vertragspartnern Kontakt aufzunehmen.Leiterplattenherstellersich der eigenen Fähigkeiten hinsichtlich der Lötstoppmaskendicke und des minimalen Abstands zwischen Kupferpads korrekt bewusst zu sein, wobei keines von beiden eine Allheilmittel für jedes einzelne Board ist.

Leiterplatten können aufgrund scheinbar trivialer Probleme mit der Lötstoppmaske ausfallen, wie unzureichende Lötstoppmaskenöffnungen, übermäßige Öffnungen oder eine Nichtübereinstimmung zwischen der Anzahl der Öffnungen und der Anzahl der Kupferpads in der Leiterbahnebene. Diese Probleme können aus Unachtsamkeit oder durch Änderungen an den Designdateien entstehen, erfordern jedoch viel Zeit zur Überprüfung. Manche führen sogar zu Katastrophen. Daher sind Ihre Designdateien eine äußerst sorgfältige Prüfung wert.

Kontaktieren Sie PCBCart, um Ihre Vorschläge für das Design der Leiterplatten-Lötstoppmaske zu erhalten.

Als Leiterplattenhersteller, der seit über 20 Jahren die Elektronikindustrie bedient, verfügt PCBCart über umfangreiche Erfahrung in der Bereitstellung von Empfehlungen zu Lötstoppmaskenfarben und -designs.Kontaktieren Sie uns hier für PCB-Designvorschläge. Haben Sie das fertige Design für Prototypen oder die Produktion bereit? Sie können auf die Schaltfläche unten klicken, um ein sofortiges PCB-Angebot zu erhalten!

Erhalten Sie ein sofortiges PCB-Angebot

Hilfreiche Ressourcen

•Auswirkung schlecht ausgeführter lötstoppmasken-verschlossener Vias auf das Via-Kupfer von Leiterplatten und Lösungen

•Einfluss des Nagelbett-Designs beim Siebdruck auf die Gleichmäßigkeit der Lötstoppmasken-Dicke

•Wirksame Maßnahmen zur Verbesserung der Fertigungstechnologie für lötstoppmaskengefüllte Vias

•Lötstoppmasken-Designanforderung für SMT-Leiterplatten

•Umfassender Leiterplatten-Fertigungsservice

•Fortschrittlicher schlüsselfertiger Leiterplattenbestückungsservice