En el complejo mundo del diseño de PCB yfabricación electrónica, a menudo se llega a la importante decisión de optar entre el chapado en oro duro y el chapado en oro blando. La elección aquí no se trata de seleccionar un acabado superficial, sino de mejorar estratégicamente el rendimiento, la durabilidad y la fiabilidad de los componentes electrónicos.

Comprender el chapado en oro en electrónica

El chapado en oro consiste en depositar una fina capa de oro sobre componentes electrónicos, generalmente mediante galvanoplastia, debido a su alta conductividad eléctrica, resistencia a la corrosión e integridad de la señal. Sin embargo, no todo el chapado en oro es igual. El chapado en oro duro implica alear el oro con metales como el cobalto o el níquel para aumentar su durabilidad, mientras que el chapado en oro blando es casi puro, lo que mejora la conductividad eléctrica. Estas diferencias dan lugar a aplicaciones y ventajas distintas, adecuadas para diversos desafíos mecánicos y ambientales.

Chapado duro en oro

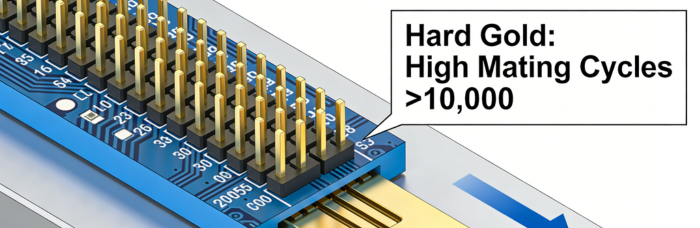

La composición del oro duro, generalmente aleado con 0,1–0,3 % de Co o Ni, presenta una dureza entre 120 y 300 Knoop. Esta composición se obtiene mediante deposición electrolítica sobre una capa inferior de níquel. La mayor dureza del oro duro le permite soportar miles de ciclos de acoplamiento, más de 10.000 en conectores de borde. También resiste los arañazos en entornos de alto contacto, manteniendo una resistencia de contacto estable durante la vida útil del conector.

Espesor y costo típicos:El oro duro tiene un grosor aproximado de 0,75–1,25 µm; la durabilidad aumentará con un mayor grosor, pero los costos también se incrementan considerablemente. Por lo tanto, se utiliza de forma selectiva, a menudo solo en los contactos de borde de tarjeta, mientras que el resto de la placa emplea un acabado diferente, como el oro de inmersión sobre níquel químico (ENIG).

Ventajas y aplicaciones:El oro duro es extremadamente duradero y resistente al desgaste, y es particularmente adecuado para contactos deslizantes o acoplados en aplicaciones de alta inserción. Al ser resistente a la vibración y al uso repetido, proporciona un contacto eléctrico estable. Las aplicaciones típicas son conectores de borde de PCB, tarjetas de plano posterior, contactos de interruptores y relés, y zonas de alto desgaste en equipos industriales, de telecomunicaciones y de defensa.

Limitaciones:A pesar de que, aunque ventajoso, el oro duro es menos conductor que el oro puro debido a la aleación. Además, no es adecuado para la soldadura ni para el wire bonding, ya que las capas gruesas de oro duro pueden dar lugar a uniones de soldadura frágiles. También es más caro cuando se requieren grandes superficies o capas gruesas.

Chapado en oro suave

Composición y dureza: El chapado en oro blando es casi oro puro, generalmente ≥99,9 % Au, y tiene muy poca aleación para proporcionar una dureza de 60–85 Knoop. Esto lo hace mucho más blando y dúctil que el oro duro. A menudo aparece en la fabricación de PCB y sustratos como oro electrolítico blando sobre níquel para almohadillas de unión por hilo, o como parte deENIG/ENEPIGsistemas de acabado en los que la capa de oro es delgada pero pura y plana.

Espesor y costo típicos:El oro blando para unión suele tener un espesor de 0,1–0,3 µm; las capas de oro por inmersión son más delgadas, alrededor de 0,05–0,1 µm para ENIG/ENEPIG. Estas capas delgadas hacen que el oro blando sea rentable por unidad de área, especialmente para tecnología de montaje superficial densa y almohadillas de unión.

Ventajas y aplicaciones:El oro blando proporciona la mejor conductividad eléctrica para garantizar una pérdida mínima de señal decircuitos de alta frecuencia. Tiene una excelente resistencia a la corrosión, lo que es útil para diseños de alta fiabilidad en entornos hostiles. Además, su excelente capacidad de unión lo hace perfecto para el wire bonding con hilo de oro o aluminio en el encapsulado de CI y en módulos RF. La pureza y planitud del oro blando garantizan una impedancia controlada y un rendimiento constante tanto en circuitos de alta frecuencia como de alta velocidad.

Limitaciones:La principal debilidad del oro blando es su baja resistencia al desgaste; a menudo falla después de solo unos pocos cientos de ciclos mecánicos. Es propenso a rayarse y deformarse durante la manipulación si no se controla cuidadosamente, lo que lo hace inadecuado para conectores de alta fricción o de acoplamiento frecuente.

La dureza como principal divisor técnico

Las mayores diferencias técnicas entre el oro duro y el oro blando incluyen la dureza, que se correlaciona directamente con sus aplicaciones. El oro duro proporciona una dureza de aproximadamente 120–300 Knoop, aleado para ofrecer resistencia al desgaste y una conductividad ligeramente reducida en comparación con el oro puro; por lo tanto, se utiliza principalmente para contactos y conectores. El oro blando, con una dureza de aproximadamente 60–85 Knoop, es altamente conductor pero también más propenso a rayarse o deformarse, por lo que se utiliza principalmente para el wire bonding, las almohadillas de alta frecuencia y las áreas críticas frente a la corrosión.

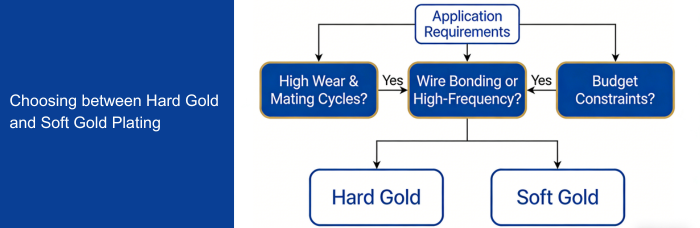

Tomar la decisión correcta para el diseño de PCB

La elección entre oro duro y oro blando depende de varios factores críticos:

Tipo de solicitud:El oro duro se utiliza para componentes como conectores, interruptores, dedos de borde y pads de prueba pogo-pin con ciclos altos, mientras que el oro blando se prefiere para las almohadillas de unión.Circuitos de RF/microondasnodos digitales de alta velocidad y críticos por corrosión.

Entorno mecánico:Si la superficie está sometida a vibraciones, o a contactos frecuentes de acoplamiento o deslizamiento, la durabilidad del oro duro se vuelve esencial. Las uniones de soldadura estáticas, las uniones de hilo fijas y los entornos con bajo esfuerzo mecánico son áreas en las que el oro blando sobresale.

Rendimiento eléctrico:La mayor conductividad y planitud del oro blando ofrecen ventajas en aplicaciones de ultra baja pérdida y control estricto de impedancia. Cuando ligeras diferencias de conductividad no tienen consecuencias, como en los interconectores digitales estándar, cualquiera de los dos tipos, si se aplica correctamente, será satisfactorio.

Compatibilidad del proceso de ensamblaje:La unión por hilo o el ensamblaje delicado de microelectrónica requiere oro blando o ENEPIG, mientras que el ensamblaje con muchos conectores y el manejo rudo exigen oro duro en las áreas de contacto.

Estrategia de presupuesto y acabado:El oro duro puede volverse costoso en áreas grandes y con grandes espesores.

La decisión entre el chapado en oro duro y en oro blando es fundamental, con diversos equilibrios entre durabilidad, conductividad y requisitos específicos de la aplicación. El chapado en oro duro es excelente para aplicaciones que requieren alta tensión y resistencia al desgaste, mientras que el oro blando es invaluable cuando se necesitan un mayor rendimiento eléctrico y capacidades de unión. Estar familiarizado con cada tipo de chapado y sus propiedades/fortalezas ayudará en gran medida a elegir los adecuados para sus diseños y mejorará la funcionalidad y la vida útil de los componentes.

En PCBCart, combinamos una amplia experiencia con un compromiso con la calidad y una orientación esclarecedora en cada paso del proceso de toma de decisiones sobre el chapado en oro. Ya se trate de un nuevo proyecto o de perfeccionar una tecnología existente, ofrecemos soluciones diseñadas para garantizar resultados óptimos. Para obtener una cotización hoy mismo, permítanos ayudarle a lograr un rendimiento y una fiabilidad sobresalientes en sus diseños de PCB.

Obtén una cotización instantánea para ensamblaje de PCB de alta calidad

Recursos útiles

•El papel crítico del oro en la fabricación de PCB

•Introducción y comparación de acabados de superficie para PCB

•Guía de dedos de oro en PCB

•ENIG frente a plata de inmersión: comparación de acabados de superficie

•Pautas para la selección del acabado superficial