Dans le monde en constante évolution de l’électronique, le besoin de circuits intégrés avec un nombre de portes plus élevé et une connectivité accrue ne cesse de croître. La pression en faveur de niveaux d’intégration plus élevés a créé un besoin de boîtiers qui non seulement permettent un plus grand nombre de broches, mais améliorent également les performances et la fiabilité tout en réduisant la taille et l’épaisseur. Cette exigence a donné naissance au boîtier à billes, ou Ball Grid Array (BGA) — une révolution qui a largement contribué à l’électronique actuelle, en offrant une bonne solution de montage en surface répondant aux normes élevées de l’industrie. Cet article examine l’architecture, les avantages, les défis et l’avenir des boîtiers BGA et propose une perspective équilibrée sur leur rôle dans la conception électronique.

Qu’est-ce qu’un boîtier BGA ?

Le Ball Grid Array (BGA) est un boîtier de montage en surface utilisé pour fixer de manière permanente sur les circuits imprimés (PCB) des dispositifs tels que les microprocesseurs, les matrices de portes programmables (FPGAs) et les puces WiFi. Contrairement au Pin Grid Array (PGA) traditionnel, où les broches de connexion sont disposées sur la périphérie de la puce, le format BGA utilise une matrice de billes de soudure sur la face inférieure du boîtier. Cette configuration étend la zone de connexion au-delà de la simple périphérie à l’ensemble de la face inférieure, améliorant considérablement les possibilités d’interconnexion tout en permettant de réduire l’empreinte du boîtier.

La transition du PGA au BGA a marqué un passage de l’utilisation de broches conventionnelles à l’utilisation de billes de soudure, ce qui a éliminé la plupart des problèmes liés au faible espacement des broches dans les boîtiers à haute densité. Cette révolution a permis de prendre en charge des centaines de contacts dans une zone compacte sans sacrifier l’intégrité mécanique du boîtier ni la fiabilité de la connexion.

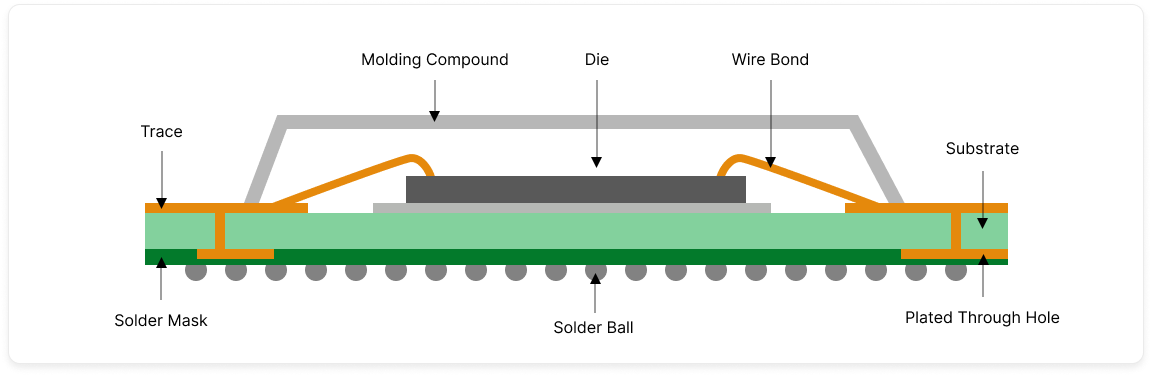

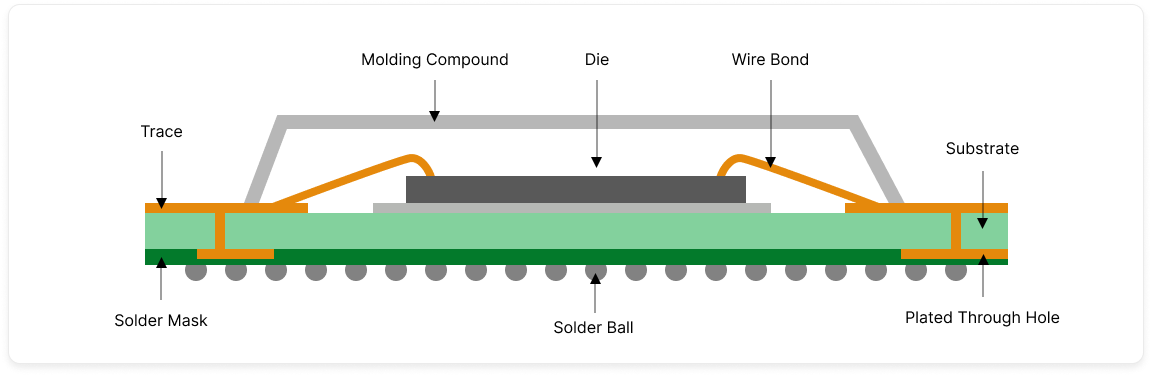

Construction interne

La construction du boîtier BGA est un témoignage de l’ingénierie de pointe. Le cœur du BGA est le substrat — un petit,PCB multicouchequi permet à la puce en silicium de se connecter au monde extérieur via des billes de soudure. Le substrat est spécialement conçu pour avoir des spécifications d’intégrité du signal personnalisées et peut comporter des matériaux spéciaux pour répondre aux applications à haute fréquence.

Deux méthodes principales sont utilisées pour assembler la puce en silicium au substrat : le Wirebond et le FlipChip. Dans la méthode Wirebond, de fins fils sont utilisés pour établir les connexions entre la puce et le substrat. La méthode FlipChip utilise de petites billes sur la puce elle-même pour se connecter directement au substrat. Les deux méthodes ont leurs avantages, et sont choisies en fonction des exigences spécifiques de l’application, telles que la vitesse, les performances et les considérations de coût.

Avantages des boîtiers BGA

L’utilisation des boîtiers BGA dans l’industrie électronique s’explique par le fait qu’ils présentent de nombreux avantages, notamment :

Haute densité de brochesEn utilisant la grille située sur la face inférieure pour la soudure, les BGA peuvent accueillir davantage de broches dans un espace compact. Cela est nécessaire pour les circuits intégrés haut de gamme comportant de nombreuses connexions.

Performances électriques améliorées :La conception BGA minimise l’inductance du trajet du signal puisqu’elle utilise de courts chemins conducteurs, ce qui améliore les performances électriques en réduisant les retards potentiels et en diminuant les interférences électromagnétiques.

Gestion thermique améliorée:Une dissipation thermique adéquate est nécessaire pour éviter une surchauffe excessive de la puce et une défaillance ultérieure. Les boîtiers BGA se caractérisent par une conductivité thermique supérieure en raison de la proximité du boîtier avec le PCB, ce qui permet d’évacuer efficacement la chaleur loin de la puce.

Fiabilité mécanique améliorée :Une répartition uniforme des billes de soudure sur la base du boîtier aide à répartir uniformément les contraintes mécaniques, améliorant ainsi la robustesse mécanique du boîtier.

Efficacité spéciale :Le positionnement des connexions sous le boîtier maximise l’espace sur le circuit imprimé, un facteur crucial lors de la conception de petits appareils tels que les smartphones et les tablettes.

Fiabilité de soudure améliorée :L’augmentation de l’espacement entre les points de connexion par rapport aux boîtiers classiques améliore les résultats de brasage, réduit les défauts et augmente les rendements de production.

Défis des boîtiers BGA

Malgré leurs avantages, les boîtiers BGA présentent certains défis qui doivent être pris en compte :

Complexité de fabrication :Le processus de fabrication des boîtiers BGA implique des machines de précision et des experts. La nécessité d’un positionnement précis et de la pose des billes de soudure peut en faire une tâche difficile.

Problèmes d’inspection :Comme les joints se trouvent sous le boîtier, les méthodes d’inspection visuelle classiques ne conviennent pas. Des techniques avancées telles queRayons Xet des scanners CT sont nécessaires pour vérifier l’intégrité des joints de soudure, ce qui rend le processus d’inspection coûteux.

Difficulté de réparation et de retouche :Il est notoirement difficile de réparer ou de retravailler un boîtier BGA. Des outils spécialisés et un savoir-faire particulier sont nécessaires pour retirer et remplacer des BGA défectueux sans endommager le PCB.

Facteurs de coût :Bien que les avantages globaux des boîtiers BGA justifient généralement leur utilisation dans la plupart des situations, le coût de fabrication, d’inspection et de retouche de tels boîtiers a tendance à être assez élevé par rapport aux techniques de conditionnement plus simples.

L’avenir des boîtiers BGA

Avec l’évolution constante des produits électroniques, des solutions d’emballage plus efficaces sont de plus en plus demandées. De nouvelles technologies telles queBoîtier à l’échelle de la puce au niveau de la tranche (WLCSP) et boîtier BGA au niveau de la tranche intégré (eWLB)ont introduit des améliorations en termes de performances électriques et de réduction des coûts. Ces améliorations englobent l’intégration d’interposeurs et les connexions directes puce‑carte afin de tirer le maximum de bénéfices de la technologie BGA tout en en minimisant les inconvénients.

Malgré les substituts potentiels à l’emballage électronique, les performances et la flexibilité de la technologie BGA garantissent sa viabilité continue. Avec la transition de l’industrie vers une miniaturisation accrue et des besoins de performance renforcés, les boîtiers BGA évolueront nécessairement, en tirant parti de nouveaux matériaux et de nouvelles méthodologies émergents afin d’améliorer encore davantage l’intégrité du signal et les capacités thermiques.

Les boîtiers à matrice de billes (Ball Grid Array) représentent une avancée technique dans le domaine de l’encapsulation électronique, répondant avec élégance aux besoins modernes de haute performance, de miniaturisation et de fiabilité. Leurs avantages en termes de densité de broches, de performance thermique et d’optimisation de l’espace les rendent incontournables dans un large éventail d’applications, allant de l’électronique grand public à l’aérospatiale. La complexité de leur fabrication et de leurs tests rend indispensable la maîtrise d’un haut niveau d’expertise et de précision dans leur utilisation.

Chez PCBCart, nous mettons à profit notre expertise enFabrication et assemblage de circuits imprimésfournir des solutions innovantes qui répondent aux besoins diversifiés de nos clients. Conformément à l’évolution de la technologie BGA, nous restons déterminés à aider nos partenaires à garder une longueur d’avance sur un marché de l’électronique très concurrentiel. Grâce à notre attention portée à la fiabilité et à la qualité, nous rendons l’intégration des boîtiers BGA — et d’autres technologies futures — simple et productive, ouvrant la voie à l’avenir de l’innovation électronique.

Demande de devis GRATUIT pour l’assemblage BGA SMT

Ressources utiles

•Quatre étapes pour connaître le BGA

•Une introduction à la technologie d’encapsulation BGA

•Mesures efficaces pour le contrôle de la qualité des joints de soudure à billes (BGA)

•Technologie d’encapsulation BGA et SMT/SMD traditionnel

•Problèmes de billes de soudure des composants BGA et comment les éviter

•Éléments essentiels de la technologie de refusion pour les composants BGA