Dans le monde en constante évolution de la fabrication de produits électroniques, il est extrêmement important de garantir une qualité irréprochable des assemblages de circuits imprimés.Technologie de montage en surfaceles lignes constituent l’épine dorsale de la production de circuits imprimés, les cartes complexes devant être fabriquées dans des délais record et avec une efficacité maximale. Étant donné que même des défauts mineurs peuvent entraîner des défaillances très coûteuses, les méthodes d’inspection telles que l’inspection optique automatisée et l’inspection automatisée par rayons X sont de plus en plus présentes. Chaque méthode présente des avantages et est adaptée à des besoins différents en matière de détection de défauts dans les assemblages de circuits imprimés. Cet article examine les fonctionnalités, les avantages et les limites de l’AOI et de l’AXI afin de déterminer laquelle s’adapte le mieux à votre ligne SMT.

Comprendre l’AOI et l’AXI dans l’inspection SMT

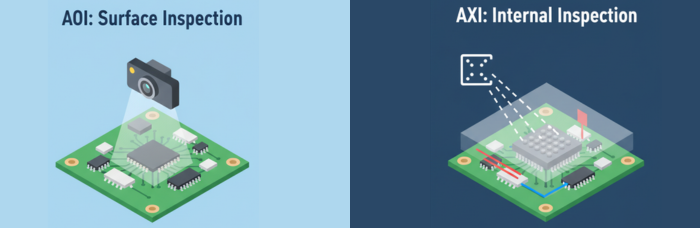

L’AOI et l’AXI sont deux principales méthodes de test sans contact permettant d’assurer la qualité dans la production de circuits imprimés (PCB). L’AOI utilise des caméras haute résolution associées à des systèmes d’éclairage avancés pour effectuer les inspections visuelles nécessaires des surfaces des PCB, afin de détecter des problèmes tels que des composants manquants ou mal positionnés, ainsi que des défauts de soudure. L’AOI peut être réalisée soit après l’application de la pâte à braser, soit après le refusion, la seconde option garantissant toutefois une détection maximale des défauts.

AXI, en revanche, utilise la technologie des rayons X pour l’inspection des structures internes des circuits imprimés et est donc irremplaçable pour le contrôle des connexions internes dans des composants tels queMatrices à billeset les boîtiers à l’échelle de la puce. Le point fort de l’AXI est l’examen de la qualité interne et de l’intégrité structurelle, complétant ainsi très souvent l’AOI dans le cadre d’une stratégie d’inspection intégrée.

Principales différences entre AOI et AXI

Lors du choix de la meilleure méthode d’inspection pour votre ligne SMT, il est important de comprendre les différences fondamentales entre l’AOI et l’AXI. Voici les différences entre l’AOI et l’AXI en termes de technologie, de capacité de détection des défauts, de vitesse et de coût.

Approche technologique et d’inspection

L’AOI repose sur le principe de la lumière visible et de systèmes de caméras qui fournissent des images détaillées des surfaces des circuits imprimés (PCB). Elle utilise des images 2D et souvent 3D pour une analyse approfondie, avec des améliorations grâce à des algorithmes d’apprentissage automatique qui portent les taux de détection des défauts jusqu’à 95 % pour les problèmes de surface.

L’AXI, en revanche, repose sur la technologie des rayons X pour visualiser l’intérieur des cartes et montrer les joints de soudure cachés ainsi que les vides. Elle peut atteindre jusqu’à 99 % de précision pour détecter les problèmes dans les connexions invisibles à l’œil nu, mais elle nécessite un équipement très spécialisé et le respect de protocoles de sécurité en raison des radiations.

Capacités de détection des défauts

L’AOI est particulièrement efficace pour détecter les défauts de surface, notamment :

Composants manquants ou mal alignés

Ponts de soudure et insuffisances

Polarité ou orientation incorrecte du composant

Effets de basculement ou de panneau publicitaire

Cependant, l’AOI ne peut pas inspecter sous les composants ni à l’intérieur des cartes multicouches ; par conséquent, elle manque d’efficacité pour l’inspection des joints cachés, comme dans les BGA.

AXI comble cette lacune dans la détection des défauts internes ou dissimulés, qui incluent :

Vides de soudure dans les BGA et les CSP, où un excès de vides peut entraîner une perte de fiabilité

Fissures ou ruptures au sein des structures de circuits imprimés multicouches

Quantité insuffisante de soudure à l’intérieur des joints cachés

Bien que puissant pour l’inspection sous‑surface, l’AXI ne cible pas en priorité la zone des défauts de surface dans sa conception, contrairement à l’AOI.

Vitesse et débit

La vitesse est essentielle dans les productions SMT à haut volume. Les systèmes AOI sont plus rapides, prenant 10 à 20 secondes pour inspecter un PCB, et sont donc utilisés pour les inspections en ligne qui nécessitent un retour immédiat. L’AXI est plus lent en raison de la complexité de l’imagerie par rayons X, prenant 30 à 60 secondes par PCB, et est donc principalement utilisé pour les inspections hors ligne ou par échantillonnage en lots, sauf lorsque des contrôles internes complets sont nécessaires.

Coût et mise en œuvre

Le coût est un autre facteur très important pour le choix entre l’AOI et l’AXI. De manière générale, les systèmes AOI sont beaucoup moins chers. Leurs prix commencent à environ 50 000 $ pour une machine d’entrée de gamme et atteignent 150 000 $ pour un modèle avancé. Les coûts d’exploitation sont également plus faibles, car aucune précaution de sécurité particulière n’est nécessaire.

Les systèmes AXI sont bien plus coûteux, allant de 100 000 $ à 500 000 $, compte tenu des besoins en blindage contre les radiations et du respect des réglementations de sécurité. De plus, les coûts de maintenance ont tendance à être plus élevés, car la technologie à rayons X nécessite une expertise hautement spécialisée.

Choisir la bonne solution pour votre ligne SMT

Le choix entre AOI et AXI doit être guidé par vos besoins et contraintes de production spécifiques :

Type de PCB et composants :

Pour les circuits imprimés principalement à montage en surface, l’AOI sera suffisante. Mais si votre assemblage implique des boîtiers complexes, y compris des joints de soudure cachés comme les BGA, alors l’AXI devient indispensable pour des inspections internes approfondies.

Volume et rapidité de production :

L’inspection par AOI est préférable dans un environnement à grand volume où la rapidité est nécessaire ; tandis que pour des produits à faible volume mais de grande valeur nécessitant une analyse approfondie, la vision détaillée offerte par l’AXI justifie la lenteur de son processus.

Contraintes budgétaires :

L’AOI offre une solution économique avec des capacités fiables d’inspection de surface pour les fabricants disposant d’un budget limité. Lorsque la complexité de la production augmente, l’AXI peut être ajoutée afin d’améliorer la méthode d’inspection en complétant l’AOI.

Exigences de qualité et de fiabilité :

Par exemple, l’AXI pour la détection de défauts internes est très demandé dans plusieurs secteurs, comme l’aéronautique et le médical, qui exigent des normes de qualité très élevées pour leurs produits.

Adopter une approche hybride

La plupart des lignes SMT bénéficieront d’une approche hybride combinant AOI et AXI afin de tirer parti des atouts de chaque méthode. De cette façon, on assure une détection rapide et rentable des défauts de surface tout en fournissant des contrôles internes détaillés. Dans une stratégie hybride globale efficace, l’AOI sur chaque carte après refusion serait combinée avec une AXI sélective uniquement pour les composants complexes, trouvant un équilibre entre coût, rapidité et qualité pour une détection correcte des défauts.

S’il faut choisirInspection optique automatiséeouInspection automatisée par rayons Xdépend des besoins de la ligne de production, en tenant compte de facteurs tels que le budget et la qualité. L’AOI offre rapidité, rentabilité et polyvalence dans la détection des défauts de surface, ce qui en fait une option attrayante pour de nombreux fabricants. Le choix de l’AXI, cependant, devient indispensable dans les assemblages complexes où la qualité interne ne peut être compromise, grâce à sa capacité inégalée à sonder les connexions cachées. En comprenant les forces et les limites de chaque méthode, il sera possible de développer une stratégie d’inspection qui fonctionne de concert pour créer des assemblages de PCB de la plus haute qualité. Qu’elle soit mise en œuvre uniquement avec l’AOI, l’AXI ou une combinaison des deux, l’investissement approprié dans la technologie d’inspection SMT peut contribuer à améliorer la qualité des produits et à accroître l’efficacité de la fabrication. Chez PCBCart, nous nous engageons à soutenir vos besoins en SMT avec des solutions de pointe et des conseils d’experts pour vous aider à obtenir des résultats irréprochables en production. Partenaires de votre réussite, nous vous aidons à porter la qualité de vos assemblages de PCB au niveau supérieur.

Obtenez un devis instantané pour un assemblage de PCB de haute qualité

Ressources utiles:

•Processus d’assemblage de circuits imprimés (PCBA) – étape par étape

•Pourquoi la technologie d’inspection par rayons X est-elle si importante dans l’assemblage de circuits imprimés (PCB) ?

•Défauts courants dans l’assemblage de circuits imprimés et comment les prévenir

•Comment obtenir un BGA parfaitement soudé sur des PCB dans l’assemblage SMT

•Méthodes d’inspection pour l’assemblage de PCB : AOI, AXI, ICT et plus