ในโลกของการผลิตอิเล็กทรอนิกส์ที่เปลี่ยนแปลงอยู่ตลอดเวลา การรับประกันคุณภาพที่ไร้ที่ติของแอสเซมบลีแผงวงจรพิมพ์มีความสำคัญอย่างยิ่งเทคโนโลยีการติดตั้งแบบผิวหน้าสายการผลิตเป็นกระดูกสันหลังของการผลิตแผงวงจรพิมพ์ (PCB) โดยเฉพาะบอร์ดที่มีความซับซ้อนซึ่งต้องการการผลิตให้เสร็จในเวลาที่รวดเร็วเป็นพิเศษและมีประสิทธิภาพสูงสุด เนื่องจากแม้เพียงข้อบกพร่องเล็กน้อยก็อาจนำไปสู่ความล้มเหลวที่มีค่าใช้จ่ายสูงมาก จึงมีการนำวิธีการตรวจสอบต่าง ๆ มาใช้มากขึ้น เช่น การตรวจสอบด้วยกล้องอัตโนมัติ (Automated Optical Inspection) และการตรวจสอบด้วยเอกซเรย์อัตโนมัติ (Automated X-ray Inspection) แต่ละวิธีมีข้อดีของตนเองและเหมาะสมกับความต้องการที่แตกต่างกันในการตรวจหาข้อบกพร่องในชุดประกอบ PCB บทความนี้จะกล่าวถึงการทำงาน ประโยชน์ และข้อจำกัดของ AOI และ AXI เพื่อใช้เป็นแนวทางในการพิจารณาว่าวิธีใดเหมาะสมที่สุดสำหรับไลน์ SMT ของคุณ

การทำความเข้าใจ AOI และ AXI ในการตรวจสอบ SMT

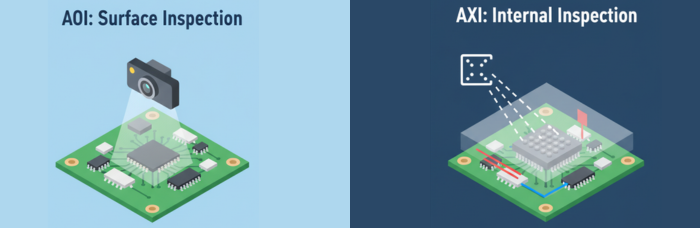

AOI และ AXI เป็นสองวิธีการทดสอบแบบไม่สัมผัสหลักที่ใช้ในการรับประกันคุณภาพในการผลิตแผงวงจรพิมพ์ (PCB) AOI ใช้กล้องความละเอียดสูงร่วมกับระบบแสงขั้นสูงสำหรับการตรวจสอบด้วยภาพที่จำเป็นบนพื้นผิวของแผงวงจรพิมพ์ เพื่อค้นหาปัญหาต่าง ๆ เช่น การขาดหายหรือการวางตำแหน่งผิดของชิ้นส่วน และข้อบกพร่องของบัดกรี AOI สามารถทำได้ทั้งหลังการพิมพ์ครีมประสานหรือหลังการรีโฟลว์ แม้ว่าวิธีหลังจะช่วยให้ตรวจพบข้อบกพร่องได้สูงสุด

ในทางกลับกัน AXI ใช้เทคโนโลยีเอกซเรย์ในการตรวจสอบโครงสร้างภายในของแผงวงจรพิมพ์ (PCB) และด้วยเหตุนี้จึงไม่อาจถูกทดแทนได้ในการตรวจสอบการเชื่อมต่อภายในของชิ้นส่วนต่าง ๆ เช่นตะแกรงตะกั่วแบบบอลและแพ็คเกจขนาดชิป (Chip Scale Packages) จุดเด่นของ AXI คือการตรวจสอบคุณภาพภายในและความสมบูรณ์ของโครงสร้าง ซึ่งมักใช้เสริมกับ AOI อยู่บ่อยครั้งภายในกลยุทธ์การตรวจสอบแบบบูรณาการ

ความแตกต่างที่สำคัญระหว่าง AOI และ AXI

เมื่อเลือกวิธีการตรวจสอบที่เหมาะสมที่สุดสำหรับไลน์ SMT ของคุณ สิ่งสำคัญคือต้องเข้าใจความแตกต่างหลักระหว่าง AOI และ AXI ต่อไปนี้คือความแตกต่างระหว่าง AOI และ AXI ตามด้านเทคโนโลยี ความสามารถในการตรวจหาข้อบกพร่อง ความเร็ว และต้นทุน

เทคโนโลยีและแนวทางการตรวจสอบ

AOI ทำงานบนหลักการของแสงที่มองเห็นได้และระบบกล้องที่ให้ภาพรายละเอียดของพื้นผิวแผงวงจรพิมพ์ (PCB) โดยใช้ภาพแบบ 2 มิติ และมักรวมถึงภาพแบบ 3 มิติ เพื่อการวิเคราะห์เชิงลึก พร้อมการเพิ่มประสิทธิภาพผ่านอัลกอริทึมการเรียนรู้ของเครื่องที่ช่วยเพิ่มอัตราการตรวจจับข้อบกพร่องบนพื้นผิวให้สูงได้ถึง 95%

ในทางกลับกัน AXI อาศัยเทคโนโลยีเอกซเรย์ในการมองเห็นภายในแผงวงจรและแสดงข้อต่อบัดกรีและโพรงอากาศที่ซ่อนอยู่ สามารถให้ความแม่นยำได้สูงถึง 99% ในการตรวจจับปัญหาในจุดเชื่อมต่อที่มองไม่เห็น แต่จำเป็นต้องใช้เครื่องมือเฉพาะทางอย่างมากและต้องปฏิบัติตามข้อกำหนดด้านความปลอดภัยอย่างเคร่งครัดเนื่องจากมีรังสี

ความสามารถในการตรวจจับข้อบกพร่อง

AOI มีความโดดเด่นเป็นพิเศษในการตรวจหาข้อบกพร่องบนพื้นผิว ซึ่งรวมถึง:

ส่วนประกอบที่ขาดหายไปหรือจัดวางไม่ตรงแนว

สะพานบัดกรีและความไม่เพียงพอ

ขั้วหรือทิศทางของคอมโพเนนต์ไม่ถูกต้อง

เอฟเฟกต์การล้มเป็นป้ายหลุมศพหรือป้ายโฆษณา

อย่างไรก็ตาม AOI ไม่สามารถตรวจสอบบริเวณใต้ชิ้นส่วนและภายในแผงวงจรหลายชั้นได้ ดังนั้นจึงไม่มีประสิทธิภาพในการตรวจสอบจุดเชื่อมต่อที่ซ่อนอยู่ เช่น ในกรณีของ BGA

AXI ช่วยเชื่อมช่องว่างนี้ในการตรวจหาข้อบกพร่องภายในหรือข้อบกพร่องที่ซ่อนอยู่ ซึ่งได้แก่:

โพรงอากาศในบัดกรีของ BGA และ CSP ซึ่งหากมีโพรงอากาศมากเกินไปอาจทำให้ความน่าเชื่อถือลดลง

รอยแตกร้าวหรือการแตกหักภายในโครงสร้างแผงวงจรพิมพ์หลายชั้น

ปริมาณบัดกรีไม่เพียงพอภายในข้อต่อที่ซ่อนอยู่

แม้ว่า AXI จะมีประสิทธิภาพสูงในการตรวจสอบโครงสร้างภายใน แต่ไม่ได้มุ่งเน้นบริเวณตำหนิบนพื้นผิวเป็นหลักในการออกแบบเหมือนกับ AOI

ความเร็วและปริมาณงาน

ความเร็วมีความสำคัญอย่างยิ่งในการผลิต SMT ปริมาณสูง ระบบ AOI ทำงานได้เร็วกว่า ใช้เวลาเพียง 10–20 วินาทีในการตรวจสอบแผงวงจร PCB จึงถูกใช้สำหรับการตรวจสอบแบบอินไลน์ที่ต้องการผลตอบรับทันที ในขณะที่ AXI ทำงานช้ากว่าเนื่องจากการถ่ายภาพเอ็กซเรย์มีความซับซ้อน ใช้เวลา 30–60 วินาทีต่อแผงวงจร PCB จึงมักถูกใช้ในการตรวจสอบแบบออฟไลน์หรือการสุ่มตรวจเป็นชุด ยกเว้นในกรณีที่จำเป็นต้องมีการตรวจสอบภายในอย่างครอบคลุม

ต้นทุนและการดำเนินการ

ต้นทุนเป็นปัจจัยสำคัญอีกประการหนึ่งในการเลือกใช้ระหว่าง AOI และ AXI โดยทั่วไปแล้ว ระบบ AOI มีราคาถูกกว่ามาก ราคาของเครื่องระดับเริ่มต้นเริ่มต้นที่ประมาณ 50,000 ดอลลาร์ และอาจสูงถึง 150,000 ดอลลาร์สำหรับรุ่นขั้นสูง ต้นทุนการดำเนินงานก็ต่ำกว่าเช่นกัน เนื่องจากไม่จำเป็นต้องมีมาตรการความปลอดภัยพิเศษ

ระบบ AXI มีราคาแพงกว่ามาก โดยมีช่วงราคาตั้งแต่ 100,000 ถึง 500,000 ดอลลาร์ เมื่อคำนึงถึงความจำเป็นด้านการป้องกันรังสีและการปฏิบัติตามข้อกำหนดด้านความปลอดภัย นอกจากนี้ ค่าใช้จ่ายในการบำรุงรักษามักจะสูงกว่า เนื่องจากเทคโนโลยีเอ็กซเรย์เกี่ยวข้องกับความเชี่ยวชาญเฉพาะทางระดับสูง

การเลือกโซลูชันที่เหมาะสมสำหรับไลน์ SMT ของคุณ

การเลือกใช้ระหว่าง AOI และ AXI ควรพิจารณาจากความต้องการและข้อจำกัดเฉพาะของกระบวนการผลิตของคุณ

ประเภทของแผงวงจรพิมพ์และส่วนประกอบ

สำหรับแผงวงจรพิมพ์ที่ใช้การติดตั้งแบบผิวหน้าเป็นหลัก AOI ก็เพียงพอแล้ว แต่ถ้าการประกอบของคุณมีแพ็กเกจที่ซับซ้อน รวมถึงจุดบัดกรีที่ซ่อนอยู่เช่น BGA แล้วล่ะก็ AXI จะกลายเป็นสิ่งจำเป็นสำหรับการตรวจสอบภายในเชิงลึก

ปริมาณและความเร็วในการผลิต

การตรวจสอบด้วย AOI เป็นที่นิยมในสภาพแวดล้อมที่มีปริมาณการผลิตสูงซึ่งต้องการความรวดเร็ว ในขณะที่สำหรับผลิตภัณฑ์ที่มีปริมาณการผลิตต่ำแต่มีมูลค่าสูงและต้องการการวิเคราะห์เชิงลึก ข้อมูลเชิงลึกอย่างละเอียดที่ได้จาก AXI ก็เพียงพอที่จะชดเชยกระบวนการที่ช้าของมัน

ข้อจำกัดด้านงบประมาณ:

AOI มอบโซลูชันที่คุ้มค่าและมีความสามารถในการตรวจสอบพื้นผิวที่เชื่อถือได้สำหรับผู้ผลิตที่มีงบประมาณจำกัด เมื่อความซับซ้อนของการผลิตเพิ่มขึ้น สามารถเพิ่ม AXI เข้าไปเพื่อเสริมวิธีการตรวจสอบโดยทำงานให้สอดคล้องกับ AOI

ข้อกำหนดด้านคุณภาพและความเชื่อถือได้

ตัวอย่างเช่น AXI สำหรับการตรวจจับข้อบกพร่องภายในเป็นที่ต้องการในหลายอุตสาหกรรม เช่น อากาศยานและการแพทย์ ซึ่งต้องพึ่งพามาตรฐานคุณภาพระดับสูงมากสำหรับผลิตภัณฑ์ของตน

การยอมรับแนวทางแบบผสมผสาน

สายการผลิต SMT ส่วนใหญ่จะได้รับประโยชน์จากแนวทางแบบไฮบริดที่ผสานการใช้ AOI และ AXI เข้าด้วยกันเพื่อใช้จุดแข็งของแต่ละวิธี วิธีนี้ช่วยให้สามารถตรวจจับข้อบกพร่องบนพื้นผิวได้อย่างรวดเร็วและคุ้มค่า พร้อมทั้งให้การตรวจสอบภายในที่ละเอียดลึกซึ้ง ในกลยุทธ์แบบไฮบริดที่มีประสิทธิภาพโดยรวม จะใช้ AOI กับทุกแผ่นวงจรหลังการรีโฟลว์ร่วมกับการใช้ AXI แบบเลือกเฉพาะสำหรับคอมโพเนนต์ที่มีความซับซ้อน เพื่อสร้างสมดุลระหว่างต้นทุน ความเร็ว และคุณภาพในการตรวจจับข้อบกพร่องอย่างเหมาะสม

ว่าจะเลือกการตรวจสอบด้วยแสงอัตโนมัติหรือการตรวจสอบด้วยเอกซเรย์อัตโนมัติขึ้นอยู่กับความต้องการของสายการผลิต โดยคำนึงถึงประเด็นต่าง ๆ เช่น งบประมาณและคุณภาพ AOI มอบความรวดเร็ว ความคุ้มค่า และความหลากหลายในการตรวจจับข้อบกพร่องบนพื้นผิว ทำให้เป็นตัวเลือกที่น่าสนใจสำหรับผู้ผลิตจำนวนมาก อย่างไรก็ตาม การเลือกใช้ AXI กลับกลายเป็นสิ่งที่ขาดไม่ได้ในชุดประกอบที่มีความซับซ้อน ซึ่งคุณภาพภายในไม่อาจประนีประนอมได้ ด้วยความสามารถที่ไร้คู่แข่งในการตรวจสอบจุดเชื่อมต่อที่ซ่อนอยู่ ด้วยการทำความเข้าใจจุดแข็งและข้อจำกัดของแต่ละวิธี จะสามารถพัฒนากลยุทธ์การตรวจสอบที่ทำงานประสานกันเพื่อสร้างชุดประกอบ PCB ที่มีคุณภาพสูงสุด ไม่ว่าจะใช้ AOI เพียงอย่างเดียว ใช้ AXI เพียงอย่างเดียว หรือใช้ทั้งสองอย่างร่วมกัน การลงทุนที่เหมาะสมในเทคโนโลยีการตรวจสอบ SMT สามารถช่วยยกระดับคุณภาพผลิตภัณฑ์และเพิ่มประสิทธิภาพการผลิตได้ ที่ PCBCart เรามุ่งมั่นที่จะสนับสนุนความต้องการด้าน SMT ของคุณด้วยโซลูชันล้ำสมัยและคำแนะนำจากผู้เชี่ยวชาญ เพื่อช่วยให้คุณบรรลุผลลัพธ์ที่ไร้การประนีประนอมในการผลิต ร่วมเป็นพันธมิตรกับเราเพื่อยกระดับคุณภาพการประกอบ PCB ของคุณไปสู่อีกขั้น

ขอใบเสนอราคาทันทีสำหรับบริการประกอบแผงวงจรพิมพ์ (PCB) คุณภาพสูง

แหล่งข้อมูลที่เป็นประโยชน์:

•กระบวนการประกอบแผงวงจรพิมพ์ (PCBA) – ทีละขั้นตอน

•ทำไมเทคโนโลยีการตรวจสอบด้วยเอ็กซเรย์จึงมีความสำคัญอย่างยิ่งในการประกอบแผงวงจรพิมพ์ (PCB)?

•ข้อบกพร่องที่พบบ่อยในการประกอบแผงวงจรพิมพ์ (PCB) และวิธีป้องกัน

•วิธีการบัดกรี BGA ให้สมบูรณ์แบบบนแผงวงจรพิมพ์ในการประกอบ SMT

•วิธีการตรวจสอบการประกอบแผงวงจรพิมพ์ (PCB): AOI, AXI, ICT และอื่น ๆ