Mit der Entwicklung von Wirtschaft und Wissenschaft und Technologie stellen die Menschen zunehmend höhere Anforderungen an elektronische Produkte, die den Anforderungen nach Multifunktionalität, Miniaturisierung, hoher Dichte und hoher Leistung entsprechen und eine hohe Qualität aufweisen müssen. Daher ist für die SMT‑Industrie eine hohe Lötqualität die Lebensversicherung elektronischer Produkte.

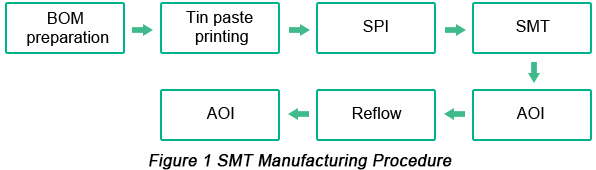

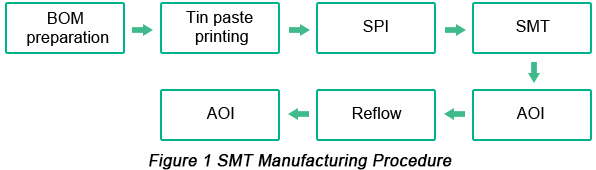

In der praktischen Fertigung treten jedoch üblicherweise Lötfehler auf, insbesondere in der Reflow-Phase. Tatsächlich werden die in dieser Phase beobachteten Lötprobleme nicht vollständig durch die Reflow-Technologie verursacht, da die SMT-Lötqualität eng mit der Herstellbarkeit der Leiterplattenpads, dem Schablonendesign, den Bauteilen und der Lötbarkeit der Leiterplattenpads, dem Zustand der Fertigungsanlagen, der Qualität der Lötpaste sowie den technischen Parametern jedes Prozessschritts und den Fertigkeiten jedes Mitarbeiters zusammenhängt. Das Fertigungsverfahren von SMT ist in Abbildung 1 unten dargestellt.

In jedem Schritt dieses Verfahrens können Probleme auftreten, die die Lötqualität von SMT beeinflussen. In diesem Artikel werden die Faktoren, die die Lötqualität von SMT möglicherweise beeinflussen, erörtert und analysiert, um ähnliche Probleme in der praktischen Fertigung zu vermeiden.

BOM-Vorbereitung

Als eines der wichtigsten Verbundmaterialien in der SMT hängen die Qualität und Leistung vonStücklistesteht in direktem Zusammenhang mit der Qualität des Reflow-Lötens. Insbesondere sind dabei die folgenden Aspekte zu berücksichtigen:

a. Die Verpackung der Komponenten muss die Anforderungen der automatischen Bestückung durch den Bestückungsautomaten erfüllen.

b. Die Bauteilform muss die Anforderungen der automatischen SMT erfüllen, das heißt, sie muss eine standardisierte Form mit hoher Maßgenauigkeit aufweisen.

c. Die lötbaren Anschlüsse der Bauteile und die Lötqualität der Leiterplattenpads sollten die Anforderungen des Reflow-Lötens erfüllen, und die lötbaren Anschlüsse der Bauteile sowie die Pads dürfen nicht verunreinigt oder oxidiert sein. Wenn die lötbaren Anschlüsse der Bauteile und die Leiterplattenpads oxidiert, verschmutzt oder feucht sind, können Lötfehler wie schlechte Benetzung, Scheinschweißungen, Lotperlen oder Hohlräume auftreten. Dies gilt insbesondere für Feuchtigkeitssensoren und die Verwaltung der Leiterplatten. Feuchtigkeitssensoren müssen nach der Vakuumverpackung in einem Trockenschrank gelagert werden, und vor dem nächsten Fertigungsdurchlauf ist es notwendig, sie zu trocknen (auszubacken).

Fertigungsorientierte Auslegung von Leiterplattenpads

Die Qualität der SMT-Ebene liegt in der Qualität des Leiterplattendesigns und ist das erste Element, das die Qualität der Oberflächenmontage beeinflusst. Statistiken von HP zufolge stammen 70 % bis 80 % der Herstellungsfehler ausProbleme beim PCB-Designhinsichtlich der Auswahl des Substratmaterials,Komponentenlayout, Pad- und Thermal-Pad-Design, Lötstoppmasken-Design, Bauteilgehäusetypen, Bestückungsmethode, Übertragungsgrenze, Positionierungs-Via, optische Positionierungspunkte, EMV (Elektromagnetische Verträglichkeit) usw.

Für Leiterplatten mit korrektem Pad-Design, selbst wenn eine leichte Schrägstellung auftritt in derProzess der Oberflächenmontagekann dies durch die Wirkung der Oberflächenspannung des schmelzenden Lötzinns korrigiert werden, was als Auto-Positionierungs- oder Selbstkorrektureffekt bezeichnet wird. Wenn jedoch das PCB-Pad falsch ausgelegt ist, treten trotz sehr genauer Bestückungsposition weiterhin Lötfehler wie Bauteilverschiebung und Tombstoning auf. Daher müssen bei der SMT-Pad-Gestaltung die folgenden Aspekte sorgfältig berücksichtigt werden.

• Symmetrie des PadsUm Probleme mit Positionsverschiebung und Tombstoning nach dem Reflow-Löten zu vermeiden, sollten bei Chip-Bauteilen der Größe 0805 oder kleiner die Pads an beiden Enden hinsichtlich Padgröße sowie Wärmeaufnahme- und Wärmeabgabekapazität symmetrisch ausgeführt werden, um das Gleichgewicht der Oberflächenspannung des schmelzenden Lötzinns zu gewährleisten. Befindet sich ein Ende auf einer großen Kupferfläche, wird empfohlen, eine einlinige Verbindung zu verwenden, um das Pad mit der großen Kupferfläche zu verbinden.

• Abstand zwischen PadsUm eine geeignete Überlappungsverbindung zwischen Bauteilenden oder Pins und der Lötfläche sicherzustellen, neigen Lötfehler dazu aufzutreten, wenn der Abstand zwischen den Lötflächen zu groß oder zu klein ist.

• Restgröße des Padsmuss die Meniskusform der Lötstellen nach Überlappungsverbindungen zwischen Bauteilenden oder Pins und Pad sicherstellen.

• Breite des Padssollte im Wesentlichen mit derjenigen von Bauteilenden oder Pins kompatibel sein.

• Durchkontaktierungen dürfen nicht auf Pads platziert werdenAndernfalls kann während des Reflow-Lötprozesses geschmolzenes Zinn möglicherweise durch Durchkontaktierungen abfließen, was zu Scheinschweißungen und Zinnmangel führt. Es kann auf die andere Seite der Leiterplatte fließen und dort einen Kurzschluss verursachen.

Lötpasten-Druck

Die Technologie des Lötpasten-Drucks zielt in erster Linie darauf ab, Probleme im Zusammenhang mit der Unvereinbarkeit der Lötpastenmenge (Füllmenge und Übertragungsmenge der Lötpaste) zu lösen. Laut professionellen Statistiken sind bei korrekt entwickelten Leiterplatten 60 % der nachzuarbeitenden PCBs auf schlechte Lötpasten-Druckergebnisse zurückzuführen. Beim Lötpasten-Druck müssen drei wichtige „S“ beachtet werden: Lötpaste, Schablone und Rakel. Wenn die richtigen Auswahlen getroffen werden, kann ein hervorragender Druckeffekt erzielt werden.

• Qualität der Lötpaste

Als notwendiges Material für das Reflow-Löten ist Lotpaste eine Art pastenförmiges Lot, das gleichmäßig aus Legierungspulver und pastenförmigem Flussmittel (Kolophonium, Verdünner, Stabilisator usw.) gemischt wird, wobei das Legierungspulver das Schlüsselelement für die Zusammensetzung der Lötstellen darstellt. Das Flussmittel ist das entscheidende Material, um Oberflächenoxidation zu beseitigen, die Benetzbarkeit zu erhöhen und die Qualität der Lotpaste sicherzustellen. Hinsichtlich der Qualität gilt allgemein, dass 80 % bis 90 % der Lotpaste aus Metalllegierung bestehen, während sie volumenmäßig etwa 50 % ausmacht. Die Qualitätssicherung der Lotpaste beruht in erster Linie auf zwei Aspekten: Lagerung und Anwendung. Lotpaste wird in der Regel zwischen 0 und 10 °C oder gemäß den Anforderungen der Hersteller gelagert. Für ihre Anwendung muss die Temperatur der SMT-Werkstatt 25 °C ± 3 °C betragen und die Luftfeuchtigkeit 50 % ± 10 %. Außerdem muss die Wiederanpassungszeit mindestens 4 Stunden betragen, und vor der Anwendung ist ein gründliches Umrühren erforderlich, damit ihre Viskosität eine hervorragende Druckfähigkeit und Entformungsverformung aufweist. Der Deckel der Lotpaste muss nach der Anwendung korrekt verschlossen werden, und Leiterplatten mit aufgetragener Lotpaste müssen innerhalb von zwei Stunden einem Reflow-Lötprozess unterzogen werden.

• Schablonendesign

Die Hauptfunktion der Schablone besteht in einer gleichmäßigen Beschichtung der Leiterplattenpads mit Lotpaste.Schabloneist ein Muss in der Drucktechnologie, und seine Qualität beeinflusst direkt die Qualität des Lotpastendrucks. Bis jetzt gibt es drei Methoden zur Herstellung von Schablonen: chemische Ätzung, Laserschneiden und Galvanoformung. Das Schablonendesign kann erst sichergestellt werden, wenn die folgenden Aspekte vollständig berücksichtigt und angemessen behandelt wurden.

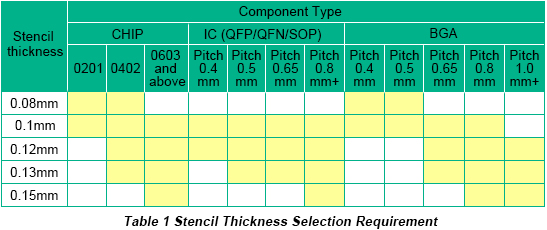

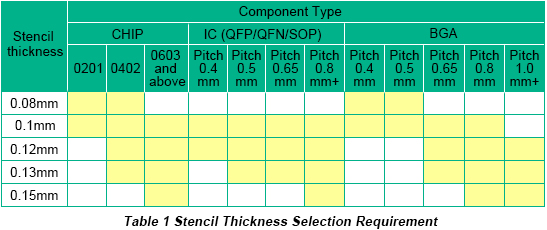

a. Dicke des StahlblechsUm die Menge der Lotpaste und die Lötqualität zu gewährleisten, muss die Oberfläche der Schablone glatt und eben sein, und die Auswahl der Dicke des Stahlblechs sollte durch das Bauteil mit dem kleinsten Abstand zwischen den Pins bestimmt werden. Die Beziehung zwischen der Dicke des Stahlblechs und dem minimalen Pitch bzw. den Bauteilwerten ist in Tabelle 1 unten zusammengefasst.

b. Gestaltung der Blenden. Die Öffnungen sind trapezförmige Querschnittsöffnungen mit einem sich nach außen erweiternden Mund. Ihre Wände sind glatt und gratfrei. Breiten-zu-Dicken-Verhältnis = Breite der Öffnungen/Dicke der Schablone (für Fine-Pitch-QFP, ICs); Flächenverhältnis = Grundfläche der Öffnungen/Öffnungswandfläche (für 0201-, BGA-, CSP-Bauteile).

c. Verarbeitung gegen Lötperlen. Die Anti-Lotkugel-Behandlung, die an den Schablonenöffnungen von 0603- oder größeren CHIP-Bauteilen umgesetzt wird, kann die Bildung von Lotkugeln nach dem Reflow wirksam verhindern. Für Bauteile mit zu großen Pads wird empfohlen, eine Gitteraufteilung anzuwenden, um eine übermäßige Zinnbildung zu vermeiden.

d. MARKEAuf Seite B der Schablone sollten mindestens 3 MARK-Punkte erzeugt werden, und die Schablone sollte mit den MARK-Punkten auf der Leiterplatte kompatibel sein. Es sollte ein Paar von MARK-Punkten mit der größten Diagonaldistanz vorhanden sein, um die Druckgenauigkeit zu erhöhen.

e. Druckrichtung. Die Druckrichtung ist ebenfalls ein kritischer Kontrollpunkt. Beim Festlegen der Druckrichtung sollten Bauteile mit geringem Abstand zueinander nicht zu nah an der Leiterbahn liegen. Andernfalls kann es aufgrund von zu viel Zinn möglicherweise zu Brückenbildungen kommen.

• Scraper

Rakeln beeinflussen in gewissem Maße die Druckqualität, abhängig von ihrer unterschiedlichen Materialhärte und Form. Im Allgemeinen werden Stahlrakeln mit Nickelbeschichtung verwendet, und Rakeln mit einem Winkel von 60° kommen üblicherweise zum Einsatz. Wenn Durchsteckbauteile vorhanden sind, werden Rakeln mit 45° empfohlen, damit die Zinnmenge auf den Durchsteckbauteilen erhöht werden kann.

• Druckparameter

Die Druckparameter umfassen hauptsächlich Rakelgeschwindigkeit, Rakeldruck, Schablonenablösegeschwindigkeit, Schablonenreinigungsmodus und -frequenz. Zwischen dem Winkel von Rakel und Schablone und der Viskosität der Lotpaste besteht ein einschränkender Zusammenhang, sodass die Druckqualität der Lotpaste erst dann gewährleistet ist, wenn diese Parameter korrekt eingestellt sind. Allgemein führt eine niedrige Rakelgeschwindigkeit zu einer relativ hohen Druckqualität, kann jedoch zu unscharfen Konturen der Lotpaste führen. Eine extrem niedrige Geschwindigkeit verringert zudem die Produktionseffizienz. Umgekehrt kann eine zu hohe Rakelgeschwindigkeit dazu führen, dass die Lotpaste die Netzöffnungen nicht ausreichend füllt. Ein zu hoher Rakeldruck kann zu unzureichender Zinnmenge und zu erhöhtem Verschleiß zwischen Rakel und Schablone führen, während ein zu geringer Druck einen unvollständigen Lotpastendruck verursacht. Daher sollte die Geschwindigkeit so weit wie möglich erhöht werden, solange sich die Lotpaste normal abrollt. Außerdem sollte der Rakeldruck angepasst werden, um eine hohe Druckqualität zu erzielen. Eine extrem hohe Ablösegeschwindigkeit der Schablone kann zu Lotpastenfäden oder schlechter Formgebung führen, während eine zu niedrige Geschwindigkeit die Produktionseffizienz beeinträchtigt. Ein ungeeigneter Schablonenreinigungsmodus und eine ungeeignete Reinigungsfrequenz führen zu unvollständiger Schablonenreinigung; fortlaufende Zinnablagerungen oder unzureichende Zinnmengen in den Schablonenöffnungen treten insbesondere bei Produkten mit engem Pinabstand auf.

• Gerätegenauigkeit

Beim Drucken von Produkten mit hoher Dichte und geringem Abstand beeinträchtigen die Druckgenauigkeit und die Wiederholgenauigkeit des Drucks die Stabilität des Lotpastendrucks.

• PCB-Unterstützung

Die Leiterplattenunterstützung ist ein wichtiger Einstellungsfaktor für den Lotpastendruck. Wenn die Leiterplatte keine wirksame Unterstützung hat oder eine ungeeignete Unterstützung aufweist, führt dies zu einer großen Lotpastendicke oder zu ungleichmäßig aufgetragener Lotpaste. Die Leiterplattenunterstützung sollte flach und gleichmäßig angeordnet werden, um einen engen Kontakt zwischen Schablone und Leiterplatte zu gewährleisten.

Montage von Komponenten

Die Qualität der Bauteilbestückung hängt von drei Elementen ab: der richtigen Auswahl der Bauteile, der präzisen Platzierung und einem geeigneten Bestückdruck. Die richtige Auswahl der Bauteile bedeutet, dass die Bauteile mit den Anforderungen der Stückliste (BOM) kompatibel sein müssen. Präzise Platzierung bedeutet, dass die Bestückkoordinaten korrekt sein müssen und die Genauigkeit des Bestückungsautomaten die Bestückungsstabilität sowie die korrekte Platzierung der Bauteile auf den Pads sicherstellen muss. Gleichzeitig ist auf den Bestückungswinkel zu achten, um die korrekte Ausrichtung der Bauteile zu gewährleisten. Geeigneter Bestückdruck bezieht sich auf die Andrückdicke der Bauteile und darf weder zu gering noch zu groß sein. Der Bestückdruck kann durch die Einstellung der Leiterplattendicke, der Bauteilgehäusedicke, des vom Bestückkopf ausgeübten Drucks sowie durch die Justierung der Z‑Achse des Bestückungsautomaten bestimmt werden.

Reflow-Löten

Die Lötqualität der Lötstellen hängt von der richtigen Einstellung der Temperaturkurven beim Reflow-Löten ab. Eine gute Reflow-Lötkurve erfordert, dass alle auf der Leiterplatte (PCB) montierten Bauteile eine einwandfreie Lötung erhalten und die Lötstellen sowohl ein gutes Aussehen als auch eine hohe Qualität aufweisen. Steigt die Temperatur zu schnell an, werden einerseits die Bauteile und die Leiterplatte so schnell erhitzt, dass Bauteile beschädigt und die Leiterplatte verformt werden können. Andererseits verdampft das Lösungsmittel in der Lötpaste zu schnell, und Metallbestandteile werden als Zinnperlen herausgeschleudert. Die Spitzentemperatur wird üblicherweise 30 °C bis 40 °C über dem Schmelzpunkt der Lötpaste eingestellt. Ist die Temperatur zu hoch und die Reflow-Zeit zu lang, werden hitzebeständige Bauteile oder die Kunststoffteile der Bauteile beschädigt. Umgekehrt entstehen unzuverlässige Lötstellen infolge unvollständigen Aufschmelzens der Lötpaste. Um die Lötqualität zu verbessern und die Oxidation der Bauteile zu verhindern, kann Stickstoff-Reflow-Löten eingesetzt werden. Reflow-Kurven werden in der Regel nach folgenden Aspekten eingestellt:

a. Sie kann entsprechend der von der Lötpaste empfohlenen Temperaturkurve eingestellt werden. Die Zusammensetzung der Lötpaste bestimmt ihre Aktivierungstemperatur und ihren Schmelzpunkt.

b. Basierend auf den thermischen Leistungsparametern hitzebeständiger Bauteile und wertvoller Bauteile muss bei einigen speziellen Komponenten die höchste Löttemperatur berücksichtigt werden.

c. Es sollte entsprechend festgelegt werden gemäßLeiterplatten-Substratmaterial, Größe, Dicke und Gewicht.

d. Sie sollte entsprechend der Struktur des Reflow-Ofens und der Länge der Temperaturzonen eingestellt werden, und unterschiedliche Reflow-Öfen sollten unterschiedlich eingestellt werden.

Es gibt viele Faktoren, die die Qualität des SMT-Lötens beeinflussen, darunter die Lötbarkeit der Bauteile, die Qualität der Leiterplatte (PCB), das Design der Leiterplattenpads, die Qualität der Lötpaste, die Fertigungsqualität der Leiterplatte, der Zustand der SMT-Fertigungsausrüstung, die technischen Parameter der einzelnen SMT-Prozessschritte sowie die Bedienfertigkeiten jedes Mitarbeiters. Unter diesen Faktoren sind die Qualität der Bauteile, der Leiterplatte und der Lötpaste sowie das PCB-Design grundlegend für die Qualitätssicherung beim Reflow-Löten, da Lötfehler, die durch diese Faktoren verursacht werden, nur schwer oder gar nicht durch technische Maßnahmen behoben werden können. Daher liegt der Schlüssel zur Verbesserung einer hervorragenden Lötqualität in der guten Kontrolle der Materialqualität und einem ausgezeichneten Design der Leiterplattenpads. Darüber hinaus müssen die technischen Parameter jedes Prozessschritts beim Pastendruck, Bestücken und Reflow-Löten gesteuert und optimiert werden, wobei ein perfektes fertigungstechnisches Verfahren umgesetzt werden muss.

Kontaktieren Sie PCBCart für herausragende SMT-Bestückungsdienste

Seit 2005 fertigt und bestückt PCBCart Leiterplatten für Unternehmen in Branchen wie Automobilindustrie, Unterhaltungselektronik, Medizintechnik, Industrie und vielen weiteren Bereichen. Wir verfügen über die Fähigkeiten, Ihre individuellen Anforderungen an die Leiterplattenbestückung zu erfüllen, und was noch wichtiger ist: Wir haben die Erfahrung, Ihre Platinen in höchster Qualität zu produzieren und dabei Ihr Budget sowie Ihre Anforderungen an die Lieferzeit einzuhalten. Klicken Sie auf die Schaltfläche unten, um ein kostenloses und unverbindliches Angebot für Leiterplattenbestückung (PCBA) anzufordern!

Angebot für Leiterplattenbestückung anfordern

Hilfreiche Ressourcen

•Die wichtigsten grundlegenden Fakten zur Oberflächenmontagetechnik

•SMT-Gehäuse

•Vergleich zwischen Through-Hole-Bestückung (THA) und Oberflächenmontage-Bestückung

•Vergleich von AOI, ICT und AXI und ihr Einsatzzeitpunkt in der PCB-SMT-Bestückung

•So reinigen Sie Leiterplatten nach dem Löten von SMD-Bauteilen