Als ein führender Rohstoff für CCL (kupferkaschiertes Laminat) als Substratmaterial für Leiterplatten (PCBs, printed circuit boards) spielen sowohl Struktur als auch Leistung von Epoxidharz eine entscheidende Rolle bei der Bestimmung der Leistung von CCL. Darüber hinaus führt die kontinuierliche Weiterentwicklung von Epoxidharz nach und nach zu Leistungsfortschritten bei CCL. Mit der rasanten Entwicklung der elektronischen Informationsindustrie sowie der Aufrüstung elektronischer Produkte und der Leiterplattenbestückungstechnologie entwickelt sich die Leiterplattenfertigung in Richtung Microvias, feiner Leiterbahnen, hochdichter Verdrahtung und mehrlagiger Aufbauten. Dadurch werden höhere Anforderungen an die Wärmeableitungsfähigkeit, die Maßstabilität und den dielektrischen Verlust von CCL gestellt, was wiederum neue Anforderungen an die Leistungsfähigkeit von Epoxidharz mit sich bringt.

• Definition, Zusammensetzung und Struktur von CCL

Als eine Art multifunktionales elektronisches laminiertes Verbundmaterial ist CCL ein plattenförmiges Material, das aus Verstärkungsmaterialien (Glasgewebe, Faserpapier, Glasfaserpapier usw.) besteht, die in Harz (hauptsächlich Epoxidharz) getränkt werden. Anschließend werden sie gebacken, um Prepreg zu erzeugen, das zugeschnitten, laminiert und unter hoher Temperatur, hohem Druck und hohem Vakuum mit Kupfer beschichtet wird.

CCL spielt eine Rolle als führender grundlegender Rohstoff für Materialien zur Leiterplattenherstellung und erfüllt vier Funktionen – Leitfähigkeit, Isolierung, Trägerfunktion und Signalübertragung – und bestimmt damit unter anderem die Leistung, Qualität, Fertigungsebene, Herstellungskosten und langfristige Zuverlässigkeit von Leiterplatten. Die kontinuierliche Weiterentwicklung von Leiterplatten und die wachsenden Anwendungsanforderungen terminaler Elektronikprodukte stellen nach und nach neue technologische Anforderungen an CCL und treiben gleichzeitig die technologische Entwicklung und den Fortschritt der Fertigungstechnologie von CCL voran.

Bislang gehört die Mehrheit der für die Leiterplattenherstellung verwendeten CCLs zu den starren organischen Harz-CCLs, einschließlich Papiersubstrat, Glasfasersubstrat und Verbundsubstrat. Abgesehen von den oben genannten Kategorien umfassen starre CCLs auch BUM-Substrat (Build-up-Multilayer-Substrat), Metallschichtsubstrat, Keramiksubstrat, thermoplastisches Substrat, eingebettetes Kondensatorsubstrat usw. Was flexible CCLs betrifft, so lassen sie sich hauptsächlich in folgende Kategorien einteilen: flexibles CCL mit Polyesterfolienbasis, flexibles CCL mit Polyimidfolienbasis, flexibles CCL mit LCP- (Flüssigkristallpolymer-) Basis usw.

Heutzutage werden zahlreiche Arten von CCLs in der Leiterplattenherstellung eingesetzt, und ihre Dicke liegt im Bereich von 0,05 mm bis 3,2 mm.Klicken Sie für eine ausführliche Einführung in Bezug auf CCL.

• Entwicklungsschwung und Trend von CCL

Die CCL-Technologie hat sich seit fast hundert Jahren entwickelt, und ihre Entwicklung wäre ohne den Fortschritt der Leiterplattenindustrie (PCB) nicht möglich gewesen. Die innovative Entwicklung von elektronischen Geräteprodukten, der Halbleiterfertigungstechnologie, der elektronischen Montagetechnik und der Leiterplattenfertigungstechnologie treibt die Entwicklung von CCLs voran. Im Kern stammt die Entwicklungskraft von CCLs aus der Elektronikverpackungstechnik und -technologie. Das bedeutet, dass die rasche Verbesserung in Bezug auf Leichtbau, Dünnheit, Miniaturisierung, hohe Leistung, Multifunktionalität, hohe Zuverlässigkeit und die Leistungsfähigkeit von IC-Chips eine grundlegende Rolle bei der Förderung der schnellen Entwicklung der Elektronikverpackungstechnologie spielt.

Die schnelle Entwicklung der elektronischen Verpackungstechnologie stellt höhere und strengere Anforderungen und treibt die Entwicklung von CCLs in Richtung Miniaturisierung, Leichtbau, hoher Geschwindigkeit, hoher Wärmeableitung, hoher Temperaturbeständigkeit, Umweltfreundlichkeit, CAF-Beständigkeit, CTI-Beständigkeit, hoher Festigkeit, hohem Modul, Mehrfachfunktionen und hoher Zuverlässigkeit.

Obwohl CCLs in zahlreichen Typen vorkommen, bestehen sie in erster Linie aus CCLs auf Epoxidharzbasis, die über 70 % aller CCLs ausmachen. Führende Kategorien von Epoxidharz-Glasfaser-CCL umfassen G-10, G-11, FR-4 und FR-5; führende Kategorien von Epoxidharz-Papierbasis-CCL umfassen FR-1 und FR-3; führende Kategorien von Epoxidharz-Verbund-CCL umfassen CEM-1 und CEM-3; führende Kategorien von hochleistungsfähigen und multifunktionalen Epoxidharz-Glasfaser-CCLs umfassen High-Tg FR-4 (Tg: 175 °C), bleifrei-kompatibles FR-4, hohe CTI, CAT-Beständigkeit, hohe Wärmeleitfähigkeit, FR-4 für HDI-Substrate (High Density Interconnect), polyimidmodifiziertes Epoxid, BT-modifiziertes Epoxid, PPO-modifiziertes Epoxid, CE-modifiziertes Epoxid-Glasfaser-CCL sowie Epoxid-Glasfaser-Prepreg und RCC, die für mehrlagige Leiterplatten (PCBs) und BUM-Leiterplatten verwendet werden.

Als eines der wichtigsten Substratmaterialien für elektronische Geräte besteht die Hauptfunktion von CCL in der Bereitstellung von Isolierung für Leiterbahnen und elektronische Produkte. Abgesehen von den Leistungssteigerungsanforderungen aufgrund des stetigen technologischen Fortschritts weist Epoxidharz die folgenden grundlegenden Anforderungen auf: hohe Reinheit, geringe Feuchtigkeitsaufnahme und mechanische Festigkeit.

Eine so hohe Reinheit ist eine derart bedeutende grundlegende Anforderung, die sich hauptsächlich auf Epoxidharz-Alkalimetall (Na+) streng geforderter Gehalt an Alkalimetallen und Chlor. Allerdings haben sich die meisten elektroniktauglichen Epoxidharze auf dem modernen Markt in Bezug auf die Kontrolle des Alkalimetall- und Chlorgehalts bereits als ausreichend leistungsfähig erwiesen. Das zentrale Problem betrifft hydrolysierbare Chloridionen. Durch die Ausfällung hydrolysierbarer Chloridionen aus dem Epoxidharz wird die Korrosion an elektronischen Bauteilen unter Einwirkung von Wasser beschleunigt, was die Lebensdauer elektronischer Produkte drastisch verkürzt. Daher wird im Allgemeinen gefordert, dass der Gesamtchlorgehalt in Epoxidharz weniger als 500 ppm beträgt und der Gehalt an hydrolysierbaren Chloridionen grundsätzlich 300 ppm nicht überschreitet. Die Anforderung an eine geringe Feuchtigkeitsaufnahme von Epoxidharz ist in Wirklichkeit eine grundlegende Eigenschaft, die mit den Zuverlässigkeitsanforderungen bei der Anwendung elektronischer Produkte vereinbar ist. Darüber hinaus ermöglichen die mechanischen Eigenschaften, dass CCL in elektronischen Produkten eine stützende Funktion übernimmt.

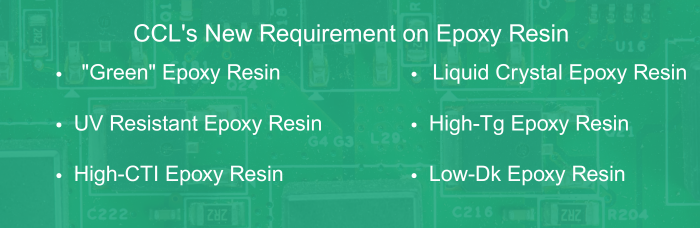

Um der schnellen Entwicklung der elektronischen Informationsindustrie gerecht zu werden, müssen sich elektronische Produkte und Leiterplattenbestückung auf eine neue Stufe entwickeln. Dies führt dazu, dass sich die Leiterplattenfertigung in Richtung Microvias, feiner Leiterbahnen, hochdichter Verdrahtung sowie hoher und mehrerer Lagen bewegt und neue Anforderungen an CCL hinsichtlich Wärmebeständigkeit, niedrigem CTE, hoher Maßstabilität und geringer dielektrischer Verluste stellt. Als ein führender Rohstoff für CCL sieht sich Epoxidharz ebenfalls mit höheren Anforderungen neuer Technologien konfrontiert.

• „Grünes“ Epoxidharz

Traditionelle CCL erreicht seine Flammwidrigkeit durch bromiertes Epoxidharz in der Klebstofflösung und einen Halogen enthaltenden Härter, wobei der Bromgehalt im Epoxidharz 12 % bis 50 % ausmacht. Gemäß der von der EU veröffentlichten RoHS-Richtlinie ist die Verwendung von polybromierten Biphenylen und polybromierten Diphenylethern in elektronischen Produkten verboten. Darüber hinaus wird auf Grundlage von Untersuchungen einiger internationaler Forschungszentren davon ausgegangen, dass bromierte Flammschutzmittel schädliche Stoffe freisetzen, die für den Menschen und die Umwelt schädlich sind. Daher stellen Hersteller elektronischer Geräte halogenfreie Anforderungen an CCL.

Bislang ist halogenfreies CCL in der Lage, Feuer durch den Einsatz von N, P sowie B, Al usw. zu widerstehen. In den letzten Jahren hat sich Epoxidharz mit Phosphor- oder Stickstoffgehalt rasch entwickelt, wobei Epoxidharz mit Phosphor aufgrund der relativ ausgereiften Herstellungstechnologie, die auf der Reaktion zwischen Phenanthren und Epoxidharz beruht, besonders hervorzuheben ist. In jüngster Zeit wird den Menschen zunehmend bewusst, dass N- und P-Verbindungen negative Auswirkungen auf die Umwelt haben, sodass flammhemmendes Epoxidharz ohne P, N und Pb zu einer führenden Technologie in der CCL-Herstellung werden wird.

• Flüssigkristall-Epoxidharz

Mit der kontinuierlichen Entwicklung von Leiterplatten hin zu hoher Dichte und mehreren Lagen schrumpft der verfügbare Platz für zu bestückende Bauteile drastisch. Elektronische Geräte stellen immer höhere Anforderungen an die Leistungsfähigkeit der Bauteile, und hohe Leistung führt zu Wärmeansammlung, wodurch die elektrischen Eigenschaften der Bauteile abnehmen oder diese sogar zerstört werden können. Darüber hinaus erfordern einige Basismaterialien, dass CCLs über lange Zeit bei hohen Temperaturen arbeiten können, wie etwa LED-Basismaterialien, neuartige Leistungsmodule, Automobilelektronik und hochdichte IC-Verpackungsbasismaterialien. Daher ist eine hohe Wärmeleitfähigkeit für CCL von äußerst großer Bedeutung.

CCL erreicht eine hohe Wärmeleitfähigkeit im Wesentlichen auf zwei Arten. Die erste besteht darin, dem Harzbestandteil anorganische Füllstoffe mit Wärmeleitfähigkeit zuzusetzen; die Wärmeleitfähigkeit wird dabei über Wärmeleitkanäle realisiert, die durch die dichte Packung der Füllstoffe im Harz gebildet werden. Die andere Methode nutzt Harze mit hoher Wärmeleitfähigkeit, bei denen die Wärmeleitung über Wärmeträger erfolgt, da die vollständige Kristallisation des Harzes zu Gitterschwingungen führt. Wird ausschließlich die erste Methode angewendet und überschreitet das Füllstoffvolumen den kritischen Volumenanteil, weist CCL zwar eine hohe Wärmeleitfähigkeit auf, andere Eigenschaften verschlechtern sich jedoch deutlich. Daher ist die Einführung von wärmeleitfähigem Harz für die Erzielung einer hohen Wärmeleitfähigkeit vorteilhaft.

Da Epoxidharz mit Flüssigkristallen ein Polymernetzwerk aufweist, besitzt es im Vergleich zu gewöhnlichem Epoxidharz eine relativ höhere Wärmeleitfähigkeit.

• UV-beständiges Epoxidharz

In der späteren Phase der 1990er Jahre wurde der Einsatz von fotosensitivem Lötstopplack inHerstellungsprozess von Leiterplattenzum Schutz des Lötstopplacks und für den Einsatz von UV-Licht zur Belichtung und Aushärtung. Wenn CCL ohne UV-beständige Funktionen verwendet wird, dringt UV-Licht durch das Basismaterial. Da der photosensitive Lötstopplack auf beide Seiten aufgetragen wird, entsteht photosensitives Ghosting, was die Qualität der Lötstopplackgrafik stark beeinträchtigt. Daher muss das Basismaterial bei der Verwendung von UV-Licht zur Aushärtung des Lötstopplacks in der Lage sein, UV-Licht zu blockieren.

• Hoch-Tg-Epoxidharz

Hochpolymere weisen einen glasigen Zustand auf, wenn ihre Temperatur unter der Glasübergangstemperatur liegt, mit entsprechender mechanischer Festigkeit. Daher kann eine Erhöhung der Tg-Temperatur die Anwendungstemperatur der Produkte erhöhen. Bis jetzt liegt Tg für gewöhnliche FR-4-Materialien im Bereich von 130 °C bis 140 °C, und es gibt einige Typen, die diese Temperatur übersteigen. Daher ist die Forschung an Hoch-Tg-Epoxidharzen für die Entwicklung von CCL von großer Bedeutung.

• Hoch-CTI-Epoxidharz

CTI, kurz für Comparative Tracking Index (Vergleichs-Kriechstromfestigkeit), ist ein Kennwert, der angibt, dass die Oberfläche eines Isoliermaterials bei anliegender Potentialdifferenz verkohlte, leitfähige Bahnen ausbildet. Je höher der CTI ist, desto höher ist die Isolationsfähigkeit. Der CTI von gewöhnlichem FR-4-Substratmaterial beträgt ungefähr 200 V, während für Hoch-CTI-Substratmaterial im Allgemeinen ein Wert von über 600 V gefordert wird. Hoch-CTI-Substratmaterial kann durch die Auswahl spezieller Epoxidharze, hoch kriechstromfester Materialien und Glasfasern erzielt werden.

• Niedrig-Dk-Epoxidharz

Um der rasanten Entwicklung der Elektroniktechnologie, der steigenden Geschwindigkeit der Informationsverarbeitung und -übertragung sowie der Erweiterung der Kommunikationskanäle gerecht zu werden, muss das Substratmaterial einen niedrigen Dielektrizitätskonstante-Wert und einen niedrigen dielektrischen Verlustfaktor bzw. Dk aufweisen. Das derzeit verwendete Epoxidharz mit hoher Dielektrizitätskonstante ist im Hinblick auf Materialkosten, Fertigungstechnologie und Leiterplattenfertigungstechnologie schlechter als Epoxidharz mit niedrigerer Dielektrizitätskonstante, weshalb viele Hersteller an der Entwicklung von Epoxidharzen mit niedrigem Dk arbeiten. Die Dielektrizitätskonstante von Epoxidharz steht in Zusammenhang mit seiner Polarität. Je geringer die Polarität, desto niedriger die Dielektrizitätskonstante.

Die elektronische Montagetechnologie, die HDI-Entwicklung und die Entwicklung der Kostenleistung führen dazu, dass CCLs sich in Richtung hohe Geschwindigkeit, hohe Frequenz, hohe Integration, hohe Zuverlässigkeit, hohe Dichte, geringe Verluste und niedrige Kosten entwickeln und stellen höhere Anforderungen an die Leistung von Epoxidharzen.

Auf der Grundlage herkömmlicher CCLs, bei denen Epoxidharz eine hohe Reinheit, geringe Feuchtigkeit und geringe mechanische Belastung aufweisen muss, treibt die rasche Entwicklung von CCLs Epoxidharz zu höheren Anforderungen wie hoher Wärmebeständigkeit, geringer Feuchtigkeitsaufnahme, niedriger Dielektrizitätskonstante sowie Umweltverträglichkeit; zudem sind Herstellbarkeit und Kostenleistung von Epoxidharz ebenfalls mit den Anforderungen der CCL‑Herstellung vereinbar.

Epoxidharz ist ein entscheidendes Material in CCLs für Leiterplatten und bietet die beste Festigkeit, thermische Stabilität und dielektrischen Eigenschaften. Mit der Weiterentwicklung der Elektronik werden neue Anforderungen an verbesserte Leistung und Zuverlässigkeit durch fortschrittliche Epoxidharze erfüllt, die hochleistungsfähige CCLs für moderne Anforderungen sicherstellen.

PCBCart ist auf die Herstellung hochwertiger Leiterplatten mit innovativen CCL- und Epoxidharz-Technologien spezialisiert. Mit unserem Engagement für Präzision und Qualität profitieren Ihre Elektronikprojekte von höherer Leistung und längerer Lebensdauer. Arbeiten Sie mit PCBCart für kundenspezifische Lösungen nach höchsten Branchenstandards zusammen. Fordern Sie noch heute ein Angebot an und erleben Sie den Unterschied in der Leiterplattenqualität.

Fordern Sie jetzt Ihr erweitertes PCB-Angebot von PCBCart an