Leiterplatten (PCBs) sind im Wesentlichen das Rückgrat der modernen Elektronik. TheLötstoppmaskeist ein sehr wichtiger Bestandteil im Leiterplattenherstellungsprozess, der vor Oxidation schützt, reduziertLötbrückenund erhöht die optische Attraktivität der Leiterplatte. Die Qualität der Lötstoppmaske ist entscheidend für die Zuverlässigkeit und Funktionalität einer Leiterplatte. Dieses Tutorial soll Informationen zur Prüfung der Qualität von Lötstoppmasken sowie zur Auswahl und Lötbarkeitsprüfung von Lötstoppmasken bereitstellen.

Verstehen von Lötstopplacken

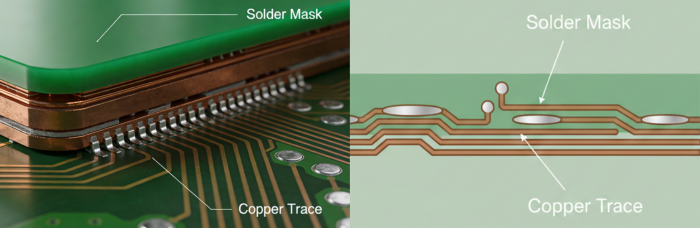

Lötstopplacke, manchmal auch als Lötstoppmasken bezeichnet, sind Polymerschichten, die aufgebracht werden, um die Kupferleiterbahnen auf einer Leiterplatte zu bedecken. Sie erfüllen mehrere entscheidende Funktionen:

Vermeidung von Lötbrücken:Lötstopplacke verhindern Kurzschlüsse, indem sie eine Isolierung zwischen leitfähigen Leiterbahnen schaffen.

Schutz vor Oxidation:Die Farbe dient als Schutzbarriere gegen die Umwelt und schützt so vor Oxidation.

Ästhetische Verbesserung:Die pigmentierte Schicht ist dafür verantwortlich, dass Leiterplatten so aussehen, wie sie es tun, und kann je nach Wunsch auch in verschiedenen Farben hergestellt werden.

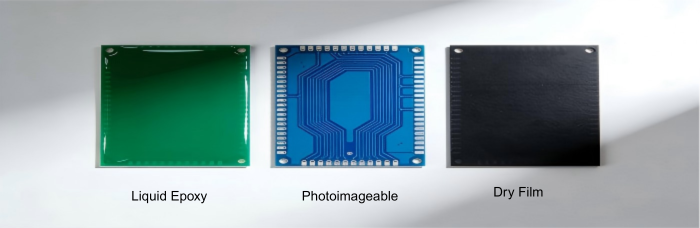

Ob flüssiger Epoxid-Lötstopplack, fotoempfindlicher Lötstopplack oder Lötstopplack mit Trockenfilm verwendet wird, hängt von der Komplexität der Leiterplatten sowie von Budgetbeschränkungen ab. Fotoempfindliche Lötstopplacke weisen beispielsweise eine hohe Präzision auf, was sie ideal für komplexe Designs macht, während ein Trockenfilm eine konstante Schichtdicke besitzt, die sich ideal für flache Leiterplatten eignet.

Auswahl des richtigen Lötstopplack-Materials

Es gibt verschiedene Überlegungen bei der Auswahl der Art der Lötstoppmaske, die auf der Leiterplatte verwendet werden soll:

Board-Komplexität:Komplexe Bauteilanordnungsmuster können durch den Einsatz von LPSM effektiv bewältigt werden, was eine hohe Genauigkeit in Übereinstimmung mit komplexen Topologieanforderungen ermöglicht.

Oberflächenebenheit:DFSM ist perfekt für Leiterplatten mit planen Oberflächen, da es eine gleichmäßige Dicke der Maske gewährleistet.

Fertigungseinschränkungen:Der Lötstopplacktyp muss die in der Fertigungsanlage verfügbaren Herstellungsprozesse ergänzen.

Die richtige Auswahl gewährleistet maximale Sicherheit sowohl in der Produktions- als auch in der Betriebsphase.

Lötstoppmaskeninspektionen

Die Prüfung der Lötstoppmaske ist ein wichtiger Qualitätsschritt, der sicherstellt, dass die Lötstoppmaske den Standards entspricht, bevor die Leiterplatte in den Bestückungsprozess geht.

Sichtprüfung

Farbe und Gleichmäßigkeit:Eine gleichmäßige Oberfläche ohne jegliche Flecken auf der Leiterplatte definiert die korrekte Ausführung der Lötstoppmaske. Abweichungen können auf Probleme während der thermischen oder mechanischen Verarbeitungsschritte hinweisen.

Abdeckung und Ausrichtung:Überprüfen Sie die Masken auf eine ordnungsgemäße Abdeckung des vorgesehenen Bereichs und eine korrekte Ausrichtung am Designmuster, insbesondere im Bereich der Pads undWege.

Haftfestigkeitsprüfung

Querschnittstest:Bei diesem Test wird die Oberfläche der Maske angeritzt, um ein Gittermuster zu erzeugen, anschließend wird Klebeband aufgebracht und danach wieder abgezogen. So wird festgestellt, welcher Teil der Maske abgelöst wird, um die Haftfestigkeit zu überprüfen.

Dickenmessung

Messwerkzeuge:Verwenden Sie berührungslose Dickenmessgeräte, um dem Lötstopplack eine Schichtdicke zwischen 0,3 und 0,8 mil zu verleihen. Dies ist entscheidend, um eine optimale Funktionalität sicherzustellen.

Lötbarkeitsprüfung

Lötbarkeitsprüfunguntersucht den Zustand der Leiterplatte, um festzustellen, ob sie eine ordnungsgemäße Lötverbindung bilden kann, die letztendlich die Bauteile während des gesamten Montageprozesses an ihrem Platz hält.

Eintauchen und Schauen:Bauteile werden nach beschleunigter Alterung in Lötzinn getaucht, um die Benetzung durch aktiviertes Kolophoniumflussmittel unter Langzeitbelastungsbedingungen zu bestätigen.

Oberflächenmontage-Simulation:Dieser Test ist konzipiert fürSMT-Bauteileunter Verwendung einer speziellen Lotpaste mit einem Konvektionsprofil, um die Haftung der Bauteile während des Reflow-Lötens zu überprüfen.

Benetzungswaagentest:Dieser Test quantifiziert die Lötbarkeit von Oberflächen, indem er die Benetzungskräfte über die Zeit misst.

Diese Prozesse gewährleisten die Zuverlässigkeit der Lötverbindungen auf der Leiterplatte gegenüber möglichen Ausfällen aufgrund unzureichender Benetzung oder Befestigung.

Fehlersuche bei Lötstoppmasken-Defekten

Das Erkennen und Beheben von Lötstopplack-Fehlern ist ein wesentlicher Prozess zur Sicherstellung der Leiterplattenqualität. Zu den häufigsten Lötstopplack-Fehlern gehören Risse, Ablösungen, Fehlstellungen und unzureichende Abdeckung. Wenn eines dieser Probleme auftritt, können die folgenden Verfahren zu seiner Behebung angewendet werden:

Riss- oder Abplatzungsreparatur

Reparaturvorgang:Tragen Sie UV-härtendes Lötstopplackmaterial auf die Bereiche auf, die repariert werden müssen. Verwenden Sie eine UV-Lampe zum Aushärten, um sicherzustellen, dass freiliegende Kupferleiterbahnen nicht länger korrosionsanfällig sind.

Umgang mit unvollständiger Abdeckung

Zusätzliche Maskenanwendung:Zusätzliche Lötstoppmaske muss mit Präzisionswerkzeugen auf den betroffenen Bereich aufgetragen werden.

Fehlausrichtungskorrektur

Manuelle Korrektur:Zusätzliche Lötstoppmaske kann für manuelle Korrekturen aufgetragen werden, wenn nur geringfügige Fehlanpassungen vorliegen. Bei größeren Abweichungen können in Zusammenarbeit mit den Herstellern künftig Änderungen an den Designdateien vorgenommen werden.

Vermeidende Methoden

Das Verhindern von Lötstopplack-Fehlern ist immer besser, als sie nach ihrem Auftreten zu beheben. Einige der Methoden hierfür sind unter anderem die folgenden:

Designoptimierung:Es ist wichtig, dass die Anforderungen an die Lötstoppmaske, zum Beispiel das Abdecken von Vias (Via Tenting) und der Abstand zu Pads, eindeutig in den Designdateien festgelegt werden.

Materialauswahl:Verwenden Sie hochwertige Lötstopplacke, die gegen natürliche und betriebliche Belastungen schützen können.

Kontrollierte Fertigung:Die Umgebung während der Herstellung kann zur Gewährleistung einer optimalen Aushärtungstemperatur (in der Regel 120–150 °C) kontrolliert werden, um Defekte wie Blasenbildung zu vermeiden.

Die Lötstoppmaske ist weit mehr als nur ein Schutzmittel, sondern ein integraler Bestandteil der Funktionalität und Haltbarkeit der Leiterplatte. Die Sicherstellung der Qualität der Lötstoppmaske ist einer der entscheidenden Aspekte der Leiterplattenfertigung. Leiterplattenhersteller können die Zuverlässigkeit der Leistung verbessern, indem sie geeignete Typen auswählen, detaillierte Inspektionen durchführen und strenge Testprotokolle anwenden. Ein präventiver Ansatz minimiert Defekte, Nacharbeiten und damit verbundene Kosten, während gleichzeitig die Integrität und Effizienz elektronischer Produkte auf dem Markt gewahrt bleibt.

PCBCart ist hervorragend inHerstellung und Bestückung von Leiterplattenund unsere Fachkompetenz und Qualität für jedes übernommene Projekt sind unerreicht. Unser Versprechen ist, dass jede Lötstoppmaske auf unseren Leiterplatten präzise aufgetragen und von unserem hochmodernen Technikteam gründlich geprüft wird. Bei PCBCart wissen wir, dass Qualität in jedem Detail entscheidend ist, einschließlich der Lötstoppmasken, und wir bieten spezialisierte Dienstleistungen, die verschiedenen Branchen und unterschiedlichen Komplexitätsstufen im Leiterplattendesign gerecht werden. Fordern Sie noch heute ein Angebot bei PCBCart an und profitieren Sie von erstklassiger Qualität für Ihr Projekt!

Starten Sie ein kostenloses und schnelles Angebot für fortschrittliche Leiterplattenbestückung

Hilfreiche Ressourcen

•Die umfassendsten Richtlinien für die Auswahl von Oberflächenrauheiten

•Wie lässt sich die Qualität von Leiterplatten sicherstellen

•Prozesslenkungsmaßnahmen zur Vermeidung von Defekten in der SMT-Bestückung

•Vergleich der in bleihaltigen und bleifreien Reflow-Lötprozessen verwendeten Löttechnologien

•Funktionen der Leiterplattenoberflächenbeschichtung und Auswahlgrundsätze