Im Bereich der Elektronikfertigung können Leiterplatten (PCBs) auf verschiedene Weise bestückt werden, was die Leistung, Zuverlässigkeit und Kosten des Endprodukts erheblich beeinflusst. Unabhängig davon, ob Sie Ihr Design prototypisieren oder für die Massenproduktion skalieren, gehört die Entscheidung zwischen manueller und automatisierter Bestückung zu den wichtigsten Wahlmöglichkeiten, die Ihre Gewinnspanne maßgeblich beeinflussen. Bei PCBCart wissen wir, dass jedes Projekt anders ist und der beste Ansatz möglicherweise durch Produktionsvolumen, Budget oder Designkomplexität bestimmt wird. Dieser Artikel wird sowohl die manuelle als auch die automatisierteProzesse der Leiterplattenbestückungund liefert so Einblicke darin, wie Sie Ihre Entscheidung am besten treffen.

Verständnis der Leiterplattenbestückung und ihrer Bedeutung

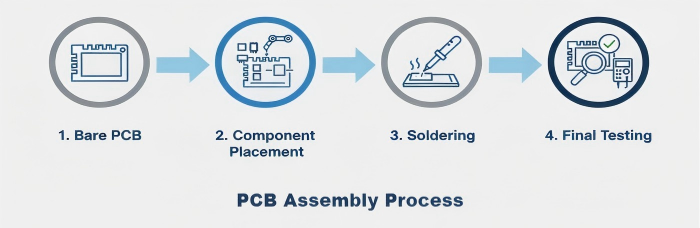

Die Leiterplattenbestückung ist ein sehr komplexer Prozess, bei dem elektronische Bauteile auf einer Leiterplatte angebracht werden, um das elektronische Gerät funktionsfähig zu machen. Die Bestückungsmethoden beeinflussen direkt die Produktionsgeschwindigkeit, die Fehlerraten und die Gesamtkosten. Wenn Ihre Bestückungsmethoden nicht zu Ihren Produktionsanforderungen passen, führt dies zu Ineffizienz, höheren Kosten und Verzögerungen. Ein sorgfältiges Verständnis manueller und automatisierter Methoden hilft dabei, den geeignetsten Ansatz auszuwählen.

Manuelle Leiterplattenbestückung: Flexibilität und Präzision

Die manuelle Leiterplattenbestückung erfordert qualifizierte Techniker, die Bauteile mit Handwerkzeugen und Lötkolben auf der Platine platzieren und verlöten. Obwohl sie arbeitsintensiv ist, hat diese Vorgehensweise in bestimmten Situationen ihre eigenen Vorteile.

Vorteile:

Flexibilität für AnpassungenDie manuelle Montage eignet sich besonders fürPCB-Prototyping, wo häufige Designänderungen noch auf einem hohen Niveau stattfinden. Techniker können problemlos Anpassungen vornehmen, ohne zeitaufwändige Neuprogrammierung der Ausrüstung, und so in den frühen Entwicklungsphasen die erforderliche Agilität gewährleisten.

Niedrigere Anfangskosten:Im Falle vonKleinserienproduktionDie manuelle Montage eliminiert die erheblichen Rüstkosten, die bei automatisierten Systemen anfallen, und macht den Prozess damit in Fällen mit kleineren Stückzahlen wirtschaftlich rentabler.

Umgang mit komplexen Designs:Einige Leiterplatten enthalten nicht standardisierte Komponenten oder erfordern eine besondere Handhabung, wie etwa hitzeempfindliche Bauteile. Dies stellt sicher, dass diese komplexen Elemente manuell mit der erforderlichen Präzision montiert werden.

Nachteile:

Langsamere Produktionsgeschwindigkeit:Sie ist von Natur aus langsamer als andere Methoden, wie etwa Automatisierung, und daher für höhere Produktionsmengen ungeeignet.

Höhere Fehlerraten:Das Risiko menschlicher Fehler, wie falsch ausgerichteter Komponenten oder uneinheitlicher Lötstellen, könnte Bedenken hinsichtlich der Qualität und Zuverlässigkeit des Produkts hervorrufen und potenziell zu Fehlerquoten von 1–2 % oder mehr pro Platine führen.

Teuer bei großen Mengen:Die Arbeitskosten steigen direkt mit der Größe des Auftrags, und die manuelle Ausführung ist wirtschaftlich nicht tragfähig, wenn das Auftragsvolumen sehr groß ist.

Die manuelle Montage wird tendenziell von Start-ups oder Ingenieuren in frühen Entwürfen bevorzugt, bei denen Flexibilität wichtiger ist als Geschwindigkeit.

Automatisierte Leiterplattenbestückung: Geschwindigkeit und Effizienz

Die vollautomatische Leiterplattenbestückung nutzt spezielle Ausrüstung, wie Bestückungsroboter und Reflow-Öfen, um Bauteile mit sehr geringem Personaleinsatz zu platzieren und zu löten. Dieses Verfahren ist auf Effizienz optimiert, insbesondere bei größeren Produktionsserien.

Vorteile:

Hohe Geschwindigkeit und Skalierbarkeit:Automatisierte Systeme können pro Stunde Tausende von Komponenten verarbeiten, wodurch die Produktionszeit für Großaufträge erheblich verkürzt und somit die Markteinführungszeit reduziert wird.

Konsistenz und Präzision:Maschinen gewährleisten eine gleichmäßige Bauteilplatzierung und Lötung; Fehlerraten von nur 0,01 % werden erreicht, was wichtig ist, um eine hohe Produktqualität sicherzustellen.

Kosteneffizient für große Auflagen:Obwohl die anfänglichen Kosten höher sind, senken Skaleneffekte bei großen Produktionen die Stückkosten und sparen im Vergleich zu manuellen Methoden erheblich ein.

Nachteile:

Hohe Anfangsinvestition:Die Einrichtung von Automatisierung kann recht kostspielig sein, mit Kosten, die von Programmierung und Maschinenkalibrierung bis hin zu möglicherweise speziellem Werkzeug reichen.

Begrenzte Flexibilität:Jegliche Designänderungen oder Modifikationen erfordern eine Neuprogrammierung, was die Kosten erhöht und in der Regel die Lieferzeiten verlängert und daher für Projekte im Wandel nicht ideal ist.

Nicht effizient für kleine Chargen:Bei Kleinserien heben die Rüstkosten häufig jeden Vorteil der Automatisierung auf, sodass die manuelle Montage die pragmatischere Option ist.

Die Großserienproduktion, bei der Geschwindigkeit und Konsistenz einen direkten Einfluss auf die Rentabilität und die Qualitätssicherung haben, eignet sich im Allgemeinen am besten für die automatisierte Montage.

Die richtige Methode wählen: Zentrale Szenarien

PCB-Prototyping: Manuelle Montage ist am besten

Während der Prototypenphase unterliegen Designs Änderungen, weshalb die manuelle Montage die bessere Wahl ist. Da nur eine minimale Anzahl von Einheiten benötigt wird, halten manuelle Prozesse die Kosten niedrig und ermöglichen schnelle Änderungen, ohne die mit der Neuprogrammierung automatisierter Systeme verbundenen Ausfallzeiten.

Kleinserienproduktion: Ziehen Sie einen hybriden Ansatz in Betracht

Manuelle und hybride Methoden eignen sich für Produktionsserien zwischen 10 und 250 Einheiten. Die hybride Methode ist ein ausgewogener Ansatz, bei dem automatisierte Systeme für Standardkomponenten eingesetzt werden, während für spezielle Teile auf manuelle Fähigkeiten zurückgegriffen wird; dieser Ansatz stellt ein Gleichgewicht zwischen Kosten- und Qualitätsoptimierung her.

Hochvolumenproduktion: Automatisierung ist der Schlüssel

In groß angelegten Szenarien, wenn die Produktionsmenge mehr als 1.000 beträgt, ist eine automatisierte Montage unvermeidlich. Dieser Prozess bietet erhebliche Kostenvorteile nicht nur durch niedrigere Stückkosten, sondern auch aufgrund der schnell wachsenden Produktionseffizienz, die sich positiv auf die Wettbewerbsfähigkeit auswirkt.

Kostenanalyse und Auswirkungen

Die Kosten sind in der Regel der entscheidende Faktor. Hier ist eine vereinfachte Aufschlüsselung auf Basis von Branchendurchschnittswerten für eine standardmäßige 2-lagige Leiterplatte mit 50 Bauteilen:

Prototyping (1–10 Einheiten):Aufgrund der relativ hohen Einrichtungskosten in der Automatisierung ist die manuelle Montage günstiger.

Geringe Stückzahl (100–250 Einheiten):Die Kosten beginnen sich auszugleichen. Automatisierung ist eher machbar, wenn die Einrichtungskosten auf genügend Einheiten amortisiert werden.

Großes Volumen (1.000+ Einheiten):Die automatisierte Montage bietet erhebliche Einsparungen durch reduzierte Stückkosten und beschleunigte Produktionsabläufe.

Qualität und Durchlaufzeit sind die entscheidenden Faktoren. Automatisierte Systeme haben niedrigere Fehlerquoten und benötigen weniger Zeit bei der Montage. Dennoch kann die manuelle Montage bei dringenden Kleinserienaufträgen schneller sein.

Im wettbewerbsintensiven Bereich der Elektronikfertigung hat die Wahl zwischen manueller und automatisierter Leiterplattenbestückung einen großen Einfluss auf Kosten, Qualität und Durchlaufzeit. Mit ihrer unschlagbaren Flexibilität und Präzision ist die manuelle Bestückung hervorragend für das Prototyping von Leiterplatten und Kleinserien geeignet, bei denen häufig Designänderungen auftreten. Die automatisierte Bestückung hingegen zeigt ihre Stärken in der Großserienproduktion, da sie Geschwindigkeit, Konsistenz und Kosteneffizienz gewährleistet. Wenn der Hersteller die Stärken und Schwächen jeder Methode versteht, kann er seine Produktionsstrategie an die jeweiligen Projektanforderungen anpassen und maximale Leistung bei optimalem Budget sicherstellen.

Bei PCBCart sind wir bestrebt, Sie mit Präzision und Fachkompetenz durch die komplexen Prozesse der Leiterplattenbestückung zu führen. Ganz gleich, ob Sie ein Kleinserien-Prototypenprojekt starten oder eine Großserienproduktion vorbereiten, wir bieten umfassende Lösungen, die auf Ihre individuellen Anforderungen zugeschnitten sind. Unsere hochmodernen Einrichtungen unterstützen sowohl manuelle als auch automatisierte Bestückung und stellen sicher, dass Sie den höchsten Qualitätsstandard erhalten und von den neuesten technologischen Innovationen profitieren. Arbeiten Sie mit uns zusammen und profitieren Sie von reibungslosen Fertigungsprozessen, wettbewerbsfähigen Preisen und herausragendem Kundensupport. Kontaktieren Sie PCBCart noch heute für ein Angebot und machen Sie den ersten Schritt zu einem erfolgreichen Leiterplattenprojekt.

Erhalten Sie ein Sofortangebot für hochwertige Leiterplattenbestückung

Hilfreiche Ressourcen:

•Wie viel kostet die Leiterplattenbestückung: Ein vollständiger Leitfaden von den Grundlagen bis zu Optimierungsansätzen

•Unterschiede zwischen PCB-Prototyping und Serienproduktion nach vollständiger Spezifikation

•6 effektive Möglichkeiten, die Kosten der Leiterplattenbestückung zu senken, ohne die Qualität zu beeinträchtigen

•Warum immer mehr Kunden sich für den PCBA-One-Stop-Service entscheiden