Elektronik ist ein integraler Bestandteil unseres täglichen Lebens. Alles, von unseren Smartphones bis hin zu unseren Autos, enthält elektronische Komponenten. Im Zentrum dieser Elektronik steht die Leiterplatte, auch bekannt als PCB.

Die meisten Menschen erkennen Leiterplatten, wenn sie sie sehen. Das sind die kleinen grünen Chips, die mit Linien und Kupferteilen bedeckt sind und sich im Inneren geöffneter elektronischer Geräte befinden. Hergestellt aus Glasfaser, Kupferleitungen und anderen Metallteilen, werden diese Platinen mit Epoxidharz zusammengehalten und mit einer Lötstoppmaske isoliert. Diese Lötstoppmaske verleiht ihnen die charakteristische grüne Farbe.

Haben Sie jedoch schon einmal diese Platinen mit fest angebrachten Bauteilen beobachtet? Betrachten Sie sie niemals nur als Dekorationen einer Leiterplatte. Eine fortschrittliche Leiterplatte kann ihre Funktionalität erst entfalten, wenn die Bauteile darauf montiert sind. Eine Leiterplatte mit montierten Bauteilen wird als bestückte Leiterplatte bezeichnet, und der Herstellungsprozess wird als Leiterplattenbestückung oder kurz PCBA bezeichnet. Die Kupferleitungen auf der unbestückten Platine, sogenannte Leiterbahnen, verbinden elektrisch die Steckverbinder und Bauteile miteinander. Sie übertragen Signale zwischen diesen Elementen und ermöglichen es der Leiterplatte, auf eine speziell entworfene Weise zu funktionieren. Diese Funktionen reichen von einfach bis komplex, und dennoch kann die Größe von Leiterplatten kleiner als ein Daumennagel sein.

Wie genau werden diese Geräte also hergestellt? Der PCB-Montageprozess ist ein einfacher Vorgang, der aus mehreren automatisierten und manuellen Schritten besteht. Bei jedem Schritt des Prozesses hat ein Leiterplattenhersteller sowohl manuelle als auch automatisierte Optionen zur Auswahl. Um Ihnen den PCBA-Prozess von Anfang bis Ende besser verständlich zu machen, haben wir jeden Schritt unten im Detail erklärt.

Grundlagen des PCB-Designs

Der PCBA-Prozess beginnt immer mit der grundlegendsten Einheit der Leiterplatte: der Basis, die aus mehreren Schichten besteht, von denen jede eine bedeutende Rolle für die Funktionalität der endgültigen Leiterplatte spielt. Diese abwechselnden Schichten umfassen:

• Substrat: Dies ist das Basismaterial einer Leiterplatte. Es verleiht der Leiterplatte ihre Steifigkeit.

• Kupfer: Eine dünne Schicht leitfähiger Kupferfolie wird auf jede funktionale Seite der Leiterplatte aufgebracht – auf einer Seite, wenn es sich um eine einseitige Leiterplatte handelt, und auf beiden Seiten, wenn es sich um eine doppelseitige Leiterplatte handelt. Dies ist die Schicht der Kupferleiterbahnen.

• Lötstoppmaske: Über der Kupferschicht befindet sich die Lötstoppmaske, die jeder Leiterplatte ihre charakteristische grüne Farbe verleiht. Sie isoliert die Kupferleiterbahnen, damit sie nicht unbeabsichtigt mit anderen leitenden Materialien in Kontakt kommen, was zu einem Kurzschluss führen könnte. Mit anderen Worten: Die Lötstoppmaske hält alles an seinem Platz. Die Öffnungen in der Lötstoppmaske sind die Stellen, an denen das Lot aufgetragen wird, um Bauteile auf der Platine zu befestigen. Die Lötstoppmaske ist ein entscheidender Schritt für eine reibungslose Herstellung von bestückten Leiterplatten (PCBA), da sie verhindert, dass an unerwünschten Stellen gelötet wird und so Kurzschlüsse vermieden werden.

• Siebdruck: Ein weißer Siebdruck ist die letzte Schicht auf einer Leiterplatte (PCB). Diese Schicht fügt der Leiterplatte Beschriftungen in Form von Zeichen und Symbolen hinzu. Dies hilft, die Funktion jeder Komponente auf der Platine anzuzeigen.

Diese Materialien und Komponenten bleiben bei allen Leiterplatten weitgehend gleich, mit Ausnahme des Substrats. Das Substratmaterial einer Leiterplatte variiert je nach den spezifischen Eigenschaften – wie Kosten und Biegsamkeit –, die jeder Entwickler für sein Endprodukt sucht.

Die drei Haupttypen von Leiterplatten sind:

• Starre Leiterplatte: Die gebräuchlichste Art von Leiterplattenbasis ist eine starre, die den Großteil der PCBAs ausmacht. Der feste Kern einer starren Leiterplatte verleiht der Platine Steifigkeit und Dicke. Diese unflexiblen Leiterplattenbasen bestehen aus verschiedenen Materialien. Am häufigsten wird Glasfaser verwendet, auch als „FR4“ bezeichnet. Preisgünstigere Leiterplatten werden aus Materialien wie Epoxidharzen oder Phenolen hergestellt, die jedoch weniger haltbar sind als FR4.

• Flexible Leiterplatte: Flexible Leiterplatten bieten etwas mehr Biegsamkeit als ihre starreren Gegenstücke. Das Material dieser Leiterplatten ist in der Regel ein biegsamer, hochtemperaturbeständiger Kunststoff wie Kapton.

• Leiterplatte mit Metallkern: Diese Leiterplatten sind eine weitere Alternative zur typischen FR4-Platine. Sie bestehen aus einem Metallkern und leiten Wärme in der Regel effizienter als andere Platinen. Dies hilft, Wärme abzuleiten und hitzeempfindlichere Bauteile der Platine zu schützen.

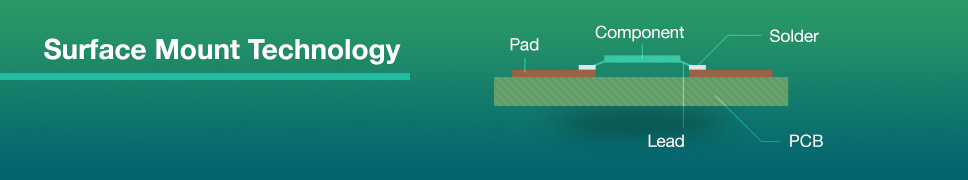

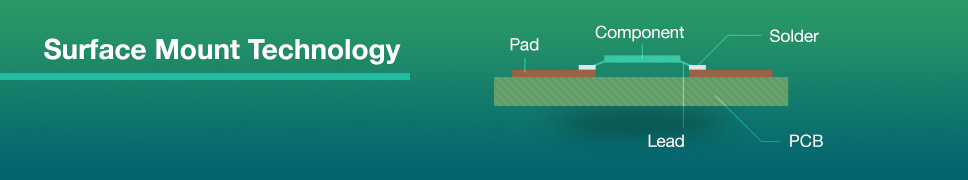

In der modernen PCBA-Industrie sind zwei Arten von Montagetechnologien vorherrschend:

Oberflächenmontagetechnik: Empfindliche Bauteile, einige sehr klein, wie Widerstände oder Dioden, werden automatisch auf die Oberfläche der Platine gesetzt. Dies wird SMD-Bestückung genannt, für Surface Mount Device (oberflächenmontiertes Bauteil). Die Oberflächenmontagetechnologie kann bei Bauteilen kleiner Größe und integrierten Schaltungen (ICs) angewendet werden. Zum Beispiel ist PCBCart in der Lage, Gehäuse mit einer Mindestgröße von 01005 zu bestücken, was sogar kleiner ist als die Spitze eines Bleistifts.

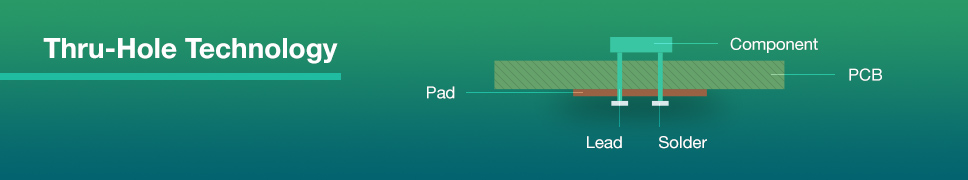

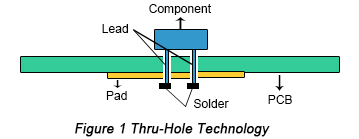

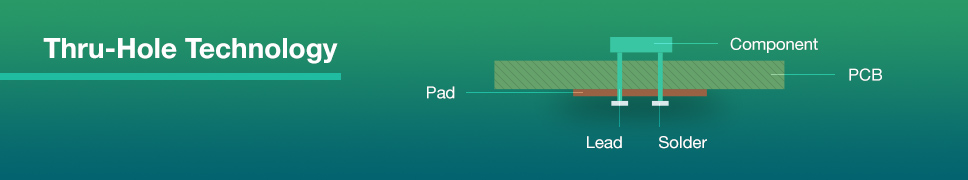

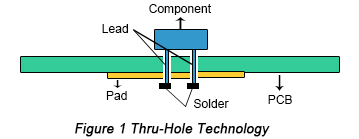

Durchsteckmontage-Technologie: funktioniert gut bei Bauteilen mit Anschlussdrähten oder Leitungen, die durch Löcher auf der Platine gesteckt und dort montiert werden müssen. Der überstehende Anschlussdraht muss auf der anderen Seite der Platine verlötet werden. Diese Technologie wird bei Leiterplattenbestückungen mit großen Bauteilen wie Kondensatoren und Spulen angewendet.

Aufgrund der Unterschiede zwischen THT und SMT müssen sie auch unterschiedliche Montageprozesse durchlaufen. Der folgende Artikel wird weitere Material- und Designüberlegungen jenseits der Basis der Leiterplatte erörtern, wie sie sich auf den Leiterplattenbestückungsprozess in Bezug auf THT, SMT und Mischtechnologien auswirken.

Vor dem Montageprozess

Einige vorbereitende Schritte müssen erfolgen, bevor der eigentliche PCBA-Prozess überhaupt beginnt. Dies hilft den Leiterplattenherstellern, die Funktionalität eines Leiterplattendesigns zu beurteilen, und umfasst in erster Linie eine DFM-Prüfung.

Die meisten auf Leiterplattenbestückung spezialisierten Unternehmen benötigen die Design-Datei der Leiterplatte sowie alle weiteren Designnotizen und spezifischen Anforderungen, um beginnen zu können. So kann das Leiterplattenbestückungsunternehmen die Datei auf mögliche Probleme überprüfen, die die Funktionalität oder Herstellbarkeit der Leiterplatte beeinträchtigen könnten. Dies ist eine Überprüfung der Fertigungstauglichkeit, kurz DFM-Check genannt.

DerDFM-Prüfunguntersucht alle Design-Spezifikationen einer Leiterplatte (PCB). Insbesondere sucht diese Überprüfung nach fehlenden, überflüssigen oder potenziell problematischen Merkmalen. Jedes dieser Probleme kann die Funktionalität des Endprojekts erheblich und negativ beeinflussen. Ein häufig auftretender Designfehler bei Leiterplatten ist beispielsweise, zu wenig Abstand zwischen den Bauteilen zu lassen. Dies kann zu Kurzschlüssen und anderen Fehlfunktionen führen.

Durch die Identifizierung potenzieller Probleme, bevor die Fertigung beginnt, können DFM-Prüfungen die Herstellungskosten senken und unerwartete Ausgaben vermeiden. Dies liegt daran, dass diese Prüfungen die Anzahl der ausgesonderten Leiterplatten reduzieren. Im Rahmen unseres Engagements für Qualität zu niedrigen Kosten sind DFM-Prüfungen bei jeder PCBCart-Projektbestellung standardmäßig enthalten. PCBCart bietet KOSTENLOSE DFM- und DFA-Prüfungen an, die jedoch von unschätzbarem Wert sind, da die von PCBCart genutzte Valor DFM/DFA-Prüfung ein automatisches System ist, das zu hoher Geschwindigkeit und Genauigkeit beiträgt.

Tatsächliche PCBA-Prozessschritte.

Schritt 1: Auftragen der Lötpaste mit der Schablone

Der erste Schritt der Leiterplattenbestückung besteht darin, Lötpaste auf die Platine aufzutragen. Dieser Prozess ähnelt dem Siebdruck eines T-Shirts, nur dass anstelle einer Maske eine dünne Schablone aus Edelstahl über die Leiterplatte gelegt wird. Dadurch können die Bestücker die Lötpaste nur auf bestimmte Bereiche der zukünftigen Leiterplatte auftragen. Diese Bereiche sind diejenigen, auf denen die Bauteile in der fertigen Leiterplatte sitzen werden.

Die Lötpaste selbst ist eine gräuliche Substanz, die aus winzigen Metallkügelchen besteht, die auch als Lot bekannt sind. Die Zusammensetzung dieser kleinen Metallkügelchen beträgt 96,5 % Zinn, 3 % Silber und 0,5 % Kupfer. Die Lötpaste mischt das Lot mit einem Flussmittel, einer Chemikalie, die dazu dient, das Lot zum Schmelzen zu bringen und eine Verbindung mit einer Oberfläche herzustellen. Lötpaste erscheint als graue Paste und muss genau an den richtigen Stellen und in exakt der richtigen Menge auf die Platine aufgetragen werden.

In einer professionellen PCBA-Linie hält eine mechanische Vorrichtung die Leiterplatte und die Lötmaske an ihrem Platz. Ein Applikator trägt dann Lötpaste in präzisen Mengen auf die vorgesehenen Bereiche auf. Die Maschine verteilt anschließend die Paste über die Schablone und trägt sie gleichmäßig auf alle offenen Bereiche auf. Nach dem Entfernen der Schablone bleibt die Lötpaste an den vorgesehenen Stellen zurück.

Schritt 2: Aufnehmen und Platzieren

Nachdem die Lötpaste auf die Leiterplatte (PCB) aufgetragen wurde, geht der PCBA-Prozess zum Bestückungsautomaten über, einem robotergesteuerten Gerät, das oberflächenmontierte Bauteile (SMDs) auf die vorbereitete Leiterplatte platziert. SMDs machen heute den Großteil der nicht-steckbaren Bauteile auf Leiterplatten aus. Diese SMDs werden im nächsten Schritt des PCBA-Prozesses auf die Oberfläche der Leiterplatte gelötet.

Traditionell war dies ein manueller Prozess, der mit einer Pinzette durchgeführt wurde, bei dem die Monteure die Bauteile von Hand aufnehmen und platzieren mussten. Heutzutage ist dieser Schritt bei Leiterplattenherstellern glücklicherweise ein automatisierter Prozess. Dieser Wandel erfolgte hauptsächlich, weil Maschinen in der Regel genauer und konsistenter arbeiten als Menschen. Während Menschen zwar schnell arbeiten können, setzen nach einigen Stunden Arbeit mit solch kleinen Bauteilen Ermüdung und Augenbelastung ein. Maschinen arbeiten rund um die Uhr ohne solche Ermüdungserscheinungen.

Das Gerät startet den Bestückungsprozess, indem es eine Leiterplatte mit einem Vakuumgreifer aufnimmt und sie zur Bestückungsstation bewegt. Der Roboter richtet die Leiterplatte an der Station aus und beginnt, die SMT-Bauteile auf der Oberfläche der Leiterplatte anzubringen. Diese Komponenten werden an vorprogrammierten Positionen auf die Lötpaste gesetzt.

Schritt 3: Reflow-Löten

Sobald die Lotpaste und die oberflächenmontierten Bauteile alle an ihrem Platz sind, müssen sie dort verbleiben. Das bedeutet, dass die Lotpaste aushärten muss, um die Bauteile auf der Platine zu befestigen. Die Leiterplattenbestückung erreicht dies durch einen Prozess namens „Reflow“.

Nachdem der Bestückungsprozess abgeschlossen ist, wird die Leiterplatte auf ein Förderband übertragen. Dieses Förderband bewegt sich durch einen großen Reflow-Ofen, der einem gewerblichen Pizzaofen ähnelt. Dieser Ofen besteht aus einer Reihe von Heizungen, die die Leiterplatte allmählich auf Temperaturen von etwa 250 Grad Celsius oder 480 Grad Fahrenheit erhitzen. Dies ist heiß genug, um das Lot in der Lötpaste zu schmelzen.

Sobald das Lot schmilzt, bewegt sich die Leiterplatte weiter durch den Ofen. Sie durchläuft eine Reihe von kühleren Heizzonen, wodurch das geschmolzene Lot kontrolliert abkühlen und erstarren kann. Dadurch entsteht eine dauerhafte Lötverbindung, die die SMDs mit der Leiterplatte verbindet.

Viele Leiterplattenbestückungen (PCBA) erfordern während des Reflow-Lötens besondere Aufmerksamkeit, insbesondere bei der beidseitigen Leiterplattenbestückung. Bei der beidseitigen Leiterplattenbestückung müssen beide Seiten separat mit Schablonendruck und Reflow-Löten bearbeitet werden. Zuerst wird die Seite mit weniger und kleineren Bauteilen schabloniert, bestückt und gelötet, gefolgt von der anderen Seite.

Schritt 4: Inspektion und Qualitätskontrolle

Sobald die oberflächenmontierten Bauteile nach dem Reflow-Prozess verlötet sind, bedeutet dies nicht den Abschluss der PCBA, und die bestückte Leiterplatte muss auf ihre Funktionalität getestet werden. Häufig führt eine Bewegung während des Reflow-Prozesses zu einer schlechten Verbindungsqualität oder sogar zu einem vollständigen Fehlen einer Verbindung. Kurzschlüsse sind ebenfalls eine häufige Nebenwirkung dieser Bewegung, da falsch platzierte Bauteile manchmal Teile des Stromkreises verbinden können, die nicht verbunden sein sollten.

Die Überprüfung auf diese Fehler und Fehlstellungen kann mit einer von mehreren verschiedenen Inspektionsmethoden erfolgen. Die gebräuchlichsten Inspektionsmethoden umfassen:

• Manuelle ÜberprüfungenTrotz des bevorstehenden Entwicklungstrends zu automatisierter und intelligenter Fertigung wird im Leiterplattenbestückungsprozess weiterhin auf manuelle Kontrollen zurückgegriffen. Bei kleineren Stückzahlen ist eine persönliche Sichtprüfung durch den Entwickler eine effektive Methode, um die Qualität einer Leiterplatte nach dem Reflow-Prozess sicherzustellen. Diese Methode wird jedoch mit zunehmender Anzahl der zu prüfenden Platinen immer unpraktischer und ungenauer. Das Betrachten so kleiner Bauteile über mehr als eine Stunde kann zu optischer Ermüdung führen, was wiederum zu weniger genauen Inspektionen führt.

• Automatische optische Inspektion: Die automatische optische Inspektion ist eine geeignetere Prüfmethode für größere Chargen von PCBAs. Eine automatische optische Inspektionsmaschine, auch als AOI-Maschine bekannt, verwendet eine Reihe von Hochleistungskameras, um Leiterplatten zu „sehen“. Diese Kameras sind in verschiedenen Winkeln angeordnet, um Lötverbindungen zu betrachten. Lötverbindungen unterschiedlicher Qualität reflektieren das Licht auf unterschiedliche Weise, sodass das AOI eine minderwertige Lötstelle erkennen kann. DieAOItut dies mit sehr hoher Geschwindigkeit, was es ermöglicht, eine große Menge an Leiterplatten in relativ kurzer Zeit zu verarbeiten.

• Röntgeninspektion: Eine weitere Inspektionsmethode beinhaltet Röntgenstrahlen. Dies ist eine weniger gebräuchliche Inspektionsmethode – sie wird am häufigsten bei komplexeren oder mehrlagigen Leiterplatten eingesetzt. Das Röntgengerät ermöglicht es dem Betrachter, durch die Schichten hindurchzusehen und die unteren Lagen zu visualisieren, um potenziell verborgene Probleme zu erkennen.

Das Schicksal einer defekten Platine hängt von den Standards des PCBA-Unternehmens ab: Sie wird entweder zurückgeschickt, um gereinigt und nachgearbeitet zu werden, oder verschrottet.

Unabhängig davon, ob eine Inspektion einen dieser Fehler findet oder nicht, besteht der nächste Schritt im Prozess darin, das Bauteil zu testen, um sicherzustellen, dass es das tut, was es soll. Dies beinhaltet das Testen der PCB-Verbindungen auf Qualität. Platinen, die programmiert oder kalibriert werden müssen, erfordern noch weitere Schritte, um die ordnungsgemäße Funktion zu testen.

Solche Inspektionen können regelmäßig nach dem Reflow-Prozess stattfinden, um mögliche Probleme zu erkennen. Diese regelmäßigen Kontrollen stellen sicher, dass Fehler so schnell wie möglich gefunden und behoben werden, was sowohl dem Hersteller als auch dem Designer hilft, Zeit, Arbeitsaufwand und Material zu sparen.

Schritt 5: Einsetzen der bedrahteten Bauteile

Je nach Art der Leiterplatte unter der PCBA kann die Platine neben den üblichen SMDs eine Vielzahl weiterer Komponenten enthalten. Dazu gehören durchkontaktierte Bauteile, sogenannte PTH-Komponenten.

Ein durchkontaktiertes Loch ist ein Loch in der Leiterplatte, das vollständig durch die Platine hindurch metallisiert ist. PCB-Bauteile nutzen diese Löcher, um ein Signal von einer Seite der Platine auf die andere zu übertragen. In diesem Fall ist Lötpaste nicht hilfreich, da die Paste direkt durch das Loch hindurchläuft, ohne haften zu können.

Anstelle von Lötpaste benötigen PTH-Bauteile in einem späteren PCB-Montageprozess eine speziellere Art des Lötverfahrens:

• Manuelles Löten: Die manuelle Durchsteckmontage ist ein unkomplizierter Prozess. In der Regel ist eine Person an einer einzelnen Station damit beauftragt, ein Bauteil in ein bestimmtes PTH einzusetzen. Sobald sie fertig ist, wird die Leiterplatte zur nächsten Station weitergegeben, wo eine andere Person ein anderes Bauteil einsetzt. Dieser Zyklus wiederholt sich für jedes PTH, das bestückt werden muss.Dies kann ein langwieriger Prozess sein, abhängig davon, wie viele PTH-Komponenten während eines PCBA-Zyklus eingesetzt werden müssen. Die meisten Unternehmen versuchen aus genau diesem Grund, PTH-Komponenten bei der Entwicklung zu vermeiden, aber PTH-Komponenten sind dennoch in vielen PCB-Designs üblich.

• Wellenlöten: Wellenlöten ist die automatisierte Version des manuellen Lötens, beinhaltet jedoch einen ganz anderen Prozess. Nachdem das PTH-Bauteil eingesetzt wurde, wird die Platine auf ein weiteres Förderband gelegt. Dieses Mal läuft das Förderband durch einen speziellen Ofen, in dem eine Welle aus geschmolzenem Lot über die Unterseite der Platine schwappt. Dadurch werden alle Pins auf der Unterseite der Platine gleichzeitig verlötet.Diese Art des Lötens ist bei doppelseitigen Leiterplatten nahezu unmöglich, da das Löten der gesamten Leiterplattenseite alle empfindlichen elektronischen Bauteile unbrauchbar machen würde.

Nachdem dieser Lötvorgang abgeschlossen ist, kann die Leiterplatte zur Endkontrolle weitergeleitet werden, oder sie kann die vorherigen Schritte erneut durchlaufen, falls zusätzliche Bauteile hinzugefügt oder eine weitere Seite bestückt werden muss.

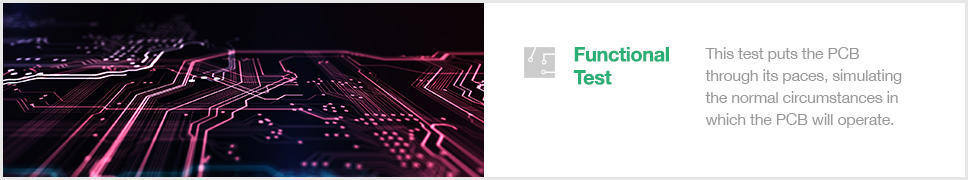

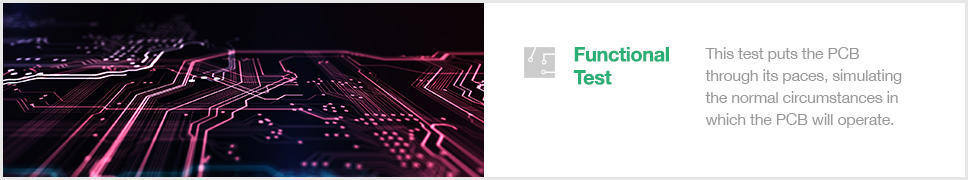

Schritt 6: Endkontrolle und Funktionstest

Nach dem Lötvorgang derPCBA-Prozessist abgeschlossen, wird eine Endkontrolle die Leiterplatte auf ihre Funktionalität testen. Diese Kontrolle ist als „Funktionstest“ bekannt. Der Test setzt die Leiterplatte verschiedenen Prüfungen aus, indem die normalen Betriebsbedingungen simuliert werden, unter denen die Leiterplatte arbeiten wird. Während dieses Tests werden Strom und simulierte Signale durch die Leiterplatte geleitet, während die Prüfer die elektrischen Eigenschaften der Leiterplatte überwachen.

Wenn eine dieser Eigenschaften, einschließlich Spannung, Strom oder Signalausgang, unzulässige Schwankungen aufweist oder Spitzenwerte außerhalb eines vorgegebenen Bereichs erreicht, fällt die Leiterplatte den Test durch. Die durchgefallene Leiterplatte kann dann je nach Unternehmensstandards recycelt oder verschrottet werden.

Das Testen ist der letzte und wichtigste Schritt im Leiterplattenbestückungsprozess, da es über Erfolg oder Misserfolg des Prozesses entscheidet. Diese Prüfung ist auch der Grund, warum regelmäßige Tests und Inspektionen während des gesamten Montageprozesses so wichtig sind.

Nach PCBA

Es genügt zu sagen, dass der Leiterplattenbestückungsprozess ein ziemlich schmutziger sein kann. Lötpaste hinterlässt eine gewisse Menge an Flussmittel, während durch menschliche Handhabung Öle und Schmutz von Fingern und Kleidung auf die Leiterplattenoberfläche übertragen werden können. Ist alles erledigt, kann das Ergebnis etwas schmuddelig aussehen, was sowohl ein ästhetisches als auch ein praktisches Problem darstellt.

Nach mehreren Monaten auf einer Leiterplatte beginnt Flussmittelrückstand zu riechen und fühlt sich klebrig an. Er wird außerdem etwas säurehaltig, was im Laufe der Zeit Lötstellen beschädigen kann. Darüber hinaus leidet die Kundenzufriedenheit, wenn Lieferungen neuer Leiterplatten mit Rückständen und Fingerabdrücken bedeckt sind. Aus diesen Gründen ist es wichtig, das Produkt nach Abschluss aller Lötarbeiten zu reinigen.

Ein Hochdruckreinigungsgerät aus Edelstahl, das deionisiertes Wasser verwendet, ist das beste Werkzeug, um Rückstände von Leiterplatten (PCBs) zu entfernen. Das Waschen von Leiterplatten in deionisiertem Wasser stellt keine Gefahr für das Gerät dar. Der Grund dafür ist, dass die Ionen im normalen Wasser die Schaltung beschädigen, nicht das Wasser selbst. Deionisiertes Wasser ist daher für Leiterplatten während eines Waschvorgangs unbedenklich.

Nach dem Waschen sorgt ein schnelles Trocknungsprogramm mit Druckluft dafür, dass die fertigen Leiterplatten für Verpackung und Versand bereit sind.

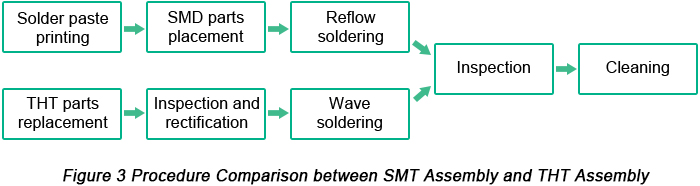

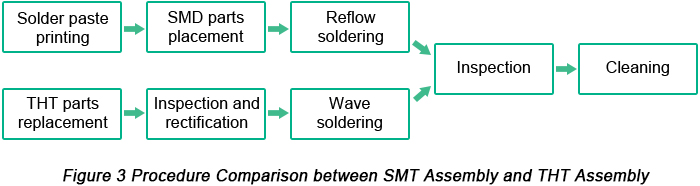

Unterschiede zwischen PCBAs: THT-Bestückung, SMT-Bestückung und Mischtechnologie

Durchsteckmontage (THT) Montageprozess

Als traditionelles Verfahren der Leiterplattenbestückung wird der Durchsteckmontageprozess durch die Zusammenarbeit von manuellen und automatischen Verfahren durchgeführt.

• Schritt 1: Platzierung der Komponenten- Dieser Schritt wird manuell von professionellem technischen Personal durchgeführt. Ingenieure müssen die Bauteile schnell, aber präzise auf den entsprechenden Positionen gemäß den PCB-Design-Dateien des Kunden platzieren. Die Bauteilplatzierung muss den Vorschriften und Betriebsstandards des Durchsteckmontageverfahrens entsprechen, um hochwertige Endprodukte zu gewährleisten. Zum Beispiel müssen sie die Polarität und Ausrichtung der Bauteile klären, verhindern, dass das Bedienen eines Bauteils benachbarte Bauteile beeinflusst, sicherstellen, dass die abgeschlossene Bauteilplatzierung mit den entsprechenden Standards kompatibel ist, und beim Umgang mit statisch empfindlichen Bauteilen wie ICs antistatische Armbänder tragen.

• Schritt 2: Inspektion & Behebung- Sobald die Bauteilplatzierung abgeschlossen ist, wird die Leiterplatte in einen passenden Transportrahmen gelegt, in dem die bestückte Leiterplatte automatisch inspiziert wird, um festzustellen, ob die Bauteile korrekt platziert wurden. Falls Probleme bei der Bauteilplatzierung festgestellt werden, können diese ebenfalls sofort behoben werden. Schließlich findet dieser Schritt im PCBA-Prozess vor dem Löten statt.

• Schritt 3: Wellenlöten- Nun sollten die THT-Bauteile präzise auf die Leiterplatte gelötet werden. Im Wellenlötverfahren bewegt sich die Platine langsam über eine Welle aus flüssigem Lötzinn bei hoher Temperatur, etwa 260°C. Anschließend können alle Anschlussdrähte oder Verbindungen erfolgreich hergestellt werden, sodass die Durchsteckbauteile fest mit der Platine verbunden sind.

Oberflächenmontage-Technologie (SMT) Montageprozess

Im Vergleich zum Durchsteckmontageverfahren zeichnet sich das Oberflächenmontageverfahren durch eine höhere Fertigungseffizienz aus, da es einen vollständig automatisierten Leiterplattenbestückungsprozess von der Lötpastenauftragung über das Bestücken bis hin zum Reflow-Löten bietet.

• Schritt 1: Lotpastendruck- Lötpaste wird mit einem Lötpastendrucker auf die Leiterplatte aufgetragen. Eine Schablone sorgt dafür, dass die Lötpaste genau an den richtigen Stellen aufgebracht wird, an denen die Bauteile montiert werden, was auch als Stencil oder Lötmaske bezeichnet wird. Da die Qualität des Lötpastendrucks direkt mit der Qualität der Lötverbindungen zusammenhängt, führen PCBA-Hersteller, die sich auf hochwertige Produkte konzentrieren, nach dem Lötpastendruck in der Regel Inspektionen mit einem Lötpasteninspektor durch. Diese Inspektion stellt sicher, dass der Druck den Vorschriften und Standards entspricht. Wenn beim Lötpastendruck Fehler festgestellt werden, muss der Druck nachgearbeitet oder die Lötpaste vor dem zweiten Druckvorgang abgewaschen werden.

• Schritt 2: Komponentenmontage- Nachdem die Leiterplatte aus dem Lotpastendrucker kommt, wird sie automatisch an die Bestückungsmaschine weitergeleitet, wo Bauteile oder ICs auf den entsprechenden Pads durch die Oberflächenspannung der Lotpaste montiert werden. Die Bauteile werden über Bauteilgurte in der Maschine auf der Leiterplatte montiert. Ähnlich wie Filmrollen drehen sich die Bauteilgurte, die die Bauteile tragen, um der Maschine Teile zuzuführen, welche diese dann schnell auf der Leiterplatte platzieren.

• Schritt 3: Reflow-Löten- Nachdem jede Komponente platziert wurde, durchläuft die Platine einen 23 Fuß langen Ofen. Eine Temperatur von 500°F lässt die Lötpaste schmelzen. Nun sind die SMD-Bauteile fest mit der Platine verbunden.

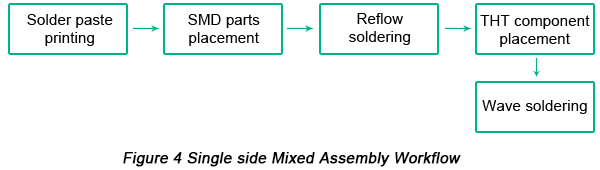

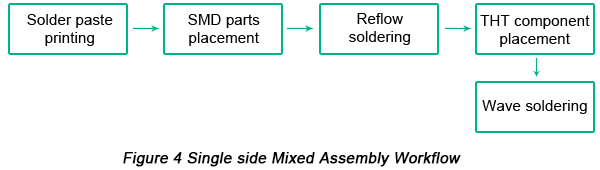

Gemischte Technologie

Mit der Entwicklung der modernen Wissenschaft und Technologie werden elektronische Produkte immer komplexer, was zu komplizierteren, integrierten und kleineren Leiterplatten (PCBs) führt. Es ist nahezu unmöglich, dass PCBAs, die nur einen einzigen Bauteiltyp enthalten, zum Einsatz kommen.

Die meisten Leiterplatten enthalten sowohl Durchsteckbauteile als auch SMD-Bauteile, was eine Zusammenarbeit von Durchstecktechnik und Oberflächenmontagetechnik erfordert. Dennoch ist das Löten ein komplizierter Prozess, der von zu vielen Faktoren beeinflusst werden kann. Daher ist es von außerordentlicher Bedeutung, die Reihenfolge der Durchstecktechnik und der Oberflächenmontagetechnik besser zu organisieren.

PCBA mit Anwendung von Mischtechnologien sollte in den folgenden Situationen durchgeführt werden:

• Einseitige Mischbestückung: Die einseitige Mischbestückung entspricht dem folgenden Fertigungsverfahren: Hinweis: Handlöten kann anstelle von Wellenlöten angewendet werden, wenn bei dieser Art der Bestückung nur eine geringe Anzahl von THT-Bauteilen erforderlich ist.

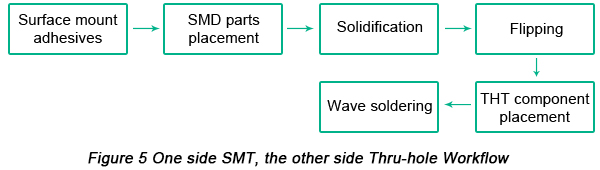

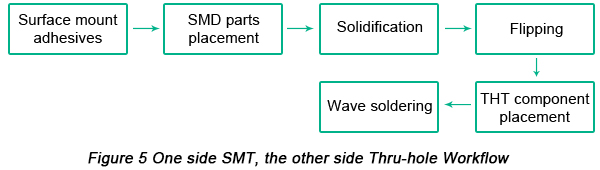

• Eine Seite SMT & eine Seite THTHinweis: Dieses Verfahren zur Leiterplattenbestückung wird nicht empfohlen, da Klebstoffe die Gesamtkosten der PCBA erhöhen und möglicherweise zu Lötproblemen führen können.

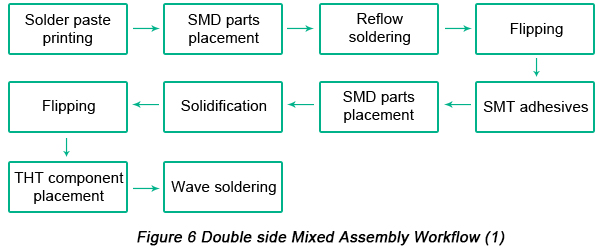

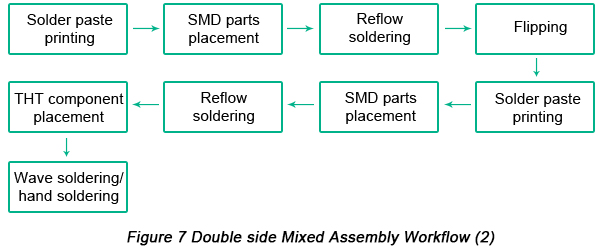

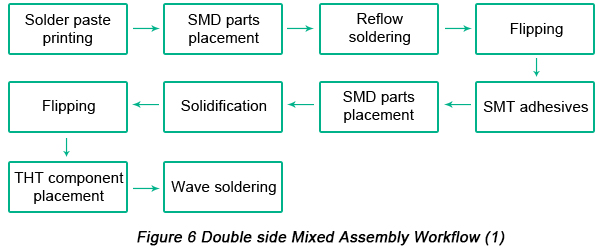

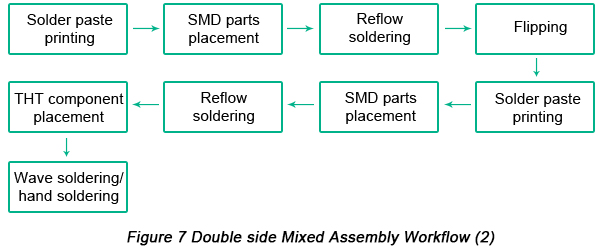

• Doppelseitige Mischbestückung: Hinsichtlich der doppelseitigen Mischbestückungsmethoden gibt es zwei Alternativen: PCBA mit Klebstoffanwendung und PCBA ohne. Die Verwendung von Klebstoffen erhöht die Gesamtkosten der Leiterplattenbestückung. Außerdem muss während dieses PCBA-Prozesses dreimal erhitzt werden, was zu einer geringen Effizienz führt.

Basierend auf dem oben eingeführten Vergleich der Mischmontageverfahren kann festgestellt werden, dass das Handlöten gut für die Leiterplattenbestückung geeignet ist, bei der viele Bauteile auf beiden Seiten vorhanden sind und SMD-Bauteile zahlreicher als THT-Bauteile sind. Daher wird in Situationen, in denen nur eine geringe Anzahl von THT-Bauteilen benötigt wird, das Wellenlöten empfohlen.

Die Leiterplattenbestückung (PCB-Assembly) muss einen so komplizierten und technischen Prozess durchlaufen, dass zahlreiche Elemente sorgfältig berücksichtigt werden müssen und schon kleine Änderungen große Auswirkungen auf die Kosten und die Produktqualität haben können. Die in diesem Artikel beschriebenen Abläufe beziehen sich ausschließlich auf typische PCBA-Verfahren und -Technologien. Der tatsächliche Fertigungsprozess wird weitgehend durch die Design-Dateien und die spezifischen Anforderungen der Kunden bestimmt und beeinflusst. Daher wird die Frage, wie man einen zuverlässigen Leiterplattenbestücker bewertet, zu einer entscheidenden Überlegung, die Kunden vor ihrer PCBA-Bestellung gründlich durchdenken müssen.

PCBA-Fachleute

PCBCart ist der führende Anbieter von Leiterplattenlösungen. Wir können Ihre Anforderungen an Leiterplatten von der Bauteilbeschaffung bis zur elektronischen Montage abdecken. Wir unterstützen Sie bei jedem Schritt und bieten Ihnen umfassende Fachkompetenz und Qualitätssicherung.

Wenn Sie uns als Ihr kooperatives PCBA-Unternehmen wählen, entscheiden Sie sich für einen Partner, der das Beste liefert.Unsere Leiterplattenbestückungsdienste erfüllen die höchsten Qualitätsstandards und entsprechen den Normen IPC Klasse 3, RoHS und ISO 9001:2008-Zertifizierung.. Zusätzlich können wir jede Art von Leiterplatte bearbeiten, egal ob doppelseitig oder einseitig, SMT, Durchsteckmontage oder Mischbestückung. Was auch immer Sie wünschen, wir können es möglich machen!

Wir werden während des gesamten Projekts, von Anfang bis zum Abschluss, ständig mit Ihnen in Kontakt bleiben und Sie vom Fertigungsprozess bis zur Montage auf dem Laufenden halten. Dies kann Ihnen helfen, Geld und Stress zu sparen, da die Leiterplattenkosten niedriger sind, die Wartezeiten kürzer und die Produkte von höherer Qualität. Wir möchten Ihnen Zeit und Energie sparen, damit Sie sich auf Ihre Leiterplattenentwürfe konzentrieren können – ohne sich um die Einzelheiten des Herstellungsprozesses sorgen zu müssen.

Starten Sie ein Sofortangebot für die Leiterplattenbestückung

Um mehr über die elektronische Montage zu erfahren und was PCBCart für Ihr nächstes PCB-Projekt tun kann, werfen Sie einen Blick auf die folgenden Seiten:

•Eine umfassende Einführung in PCBA

•Wie bewertet man Leiterplattenbestückungsunternehmen?

•PCBCart bietet fortschrittlichen schlüsselfertigen Leiterplattenbestückungsservice ohne Mindestbestellmenge an.

•Design für Fertigung und Montage von Leiterplatten und die allgemeinen Regeln, denen es entspricht

•Entwerfen Sie Leiterplatten, um die PCB-Bestückungsfähigkeiten von PCBCart besser zu nutzen

•Anleitung zur Ermittlung genauer Preise für die Leiterplattenbestückung