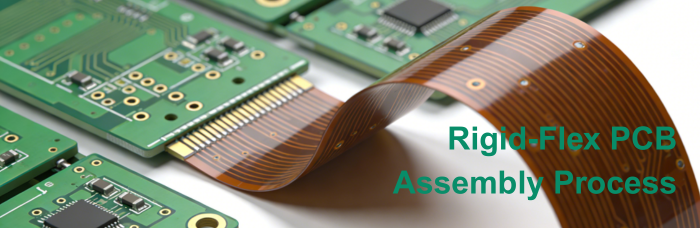

In der sich ständig weiterentwickelnden, technologiegetriebenen Umgebung von heute besteht ein unablässiger Druck zur Entwicklung miniaturisierter, leistungsstarker und multifunktionaler Geräte.Starrflex-Leiterplattehat sich als eine der Schlüsseltechnologien erwiesen, die die oben genannten Anforderungen vollständig erfüllen kann. Diese Art von Leiterplatten vereint die Stärken starrer Leiterplatten mit der Flexibilität flexibler Leiterplatten. In diesem Artikel werden wir auf die Feinheiten der Bestückung von Rigid-Flex-Leiterplatten eingehen und erläutern, warum sie in der heutigen technologischen Revolution nicht ignoriert werden können.

Starrflex-Leiterplatten sind hybride Leiterplatten, die verschiedene Lagen starrer und flexibler Leiterplatten so kombinieren, dass ihre Funktionen gemeinsam genutzt werden. Dieser Ansatz in der Leiterplattenherstellung bringt viele Vorteile mit sich, wie etwa Gewichtsreduzierung, kompaktes Design und Zuverlässigkeit. Starrflex-Leiterplatten sind daher in der Luft- und Raumfahrt-, Automobil-, Unterhaltungselektronik- und Medizinbranche unverzichtbar, in denen kompaktes Design und Zuverlässigkeit von größter Bedeutung sind.

Entwurf und Planung

Die Montagephase beginnt mit einem wichtigen Schritt, der als Design- und Layoutplanung bezeichnet wird. Der Design-Layoutplan ist das Rückgrat einer erfolgreichen Leiterplattenmontage. Die Ingenieure nutzen fortschrittliche computergestützte Entwurfswerkzeuge, um sorgfältige Konzepte zu entwickeln, die die Feinheiten der Leiterbahnführung, der Impedanz und der Bauteilplatzierung veranschaulichen. Das Design muss Flexibilität integrieren, ohne das Risiko eines Ausfalls zu erhöhen, was ein wichtiger Aspekt ist, da diese Leiterplatten im Betrieb flexibel sind.

Materialauswahl

Die Materialwahl ist ein entscheidender Parameter, der die Funktionalität und Langlebigkeit einer Starrflex-Leiterplatte beeinflusst. Dies gilt vor allem, da der flexible Bereich in der Regel hochwertigePolyimidfoliendie hochflexibel und hitzebeständig sind. Andererseits umfasst der steife Bereich immerFR-4-LaminateDies stellt eine wichtige Anforderung dar, da die Struktur stets Steifigkeit benötigt. Dies ist der einzige Faktor, der sicherstellt, dass die gewählten Klebstoffmaterialien und -techniken hitze- und mechanisch beständig genug sind, um die strukturelle Integrität der Leiterplatte zu gewährleisten.

Herstellung der Flex-Schichten

Die Herstellung der flexiblen Lagen ist ein präzisionsbasierter Prozess, der sorgfältige Aufmerksamkeit erfordert. Die Kupferbeschichtung der Polyimidlagen erfolgt mit hochentwickelten Methoden wie der Dampfabscheidung. Das Bohren der Leiterplatten wird ebenfalls mit hoher Genauigkeit durchgeführt, um die Vias zu erzeugen, die für die elektrischen Verbindungen der Lagen benötigt werden. Dies ist ein entscheidender Teil des gesamten Prozesses, da jede Abweichung zu erheblichen Problemen bei der Funktionalität der Leiterplatte führen würde.

Schichtlaminierung

Nachdem die flexiblen Schaltungen verarbeitet wurden, folgt der Laminierungsprozess der starren Teile. Die Laminierung ist die entscheidende Phase, in der die Ausrichtung und Verbindung der starren Teile durch die Einwirkung von Hitze und Druck erfolgt. Die Laminierung stellt sicher, dass keine elektrischen Kurzschlüsse oder Signalprobleme in der Leiterplatte entstehen, die die Leistung der Leiterplatte beeinträchtigen könnten.

Bohren und Lochvorbereitung

Der nächste Schritt wäre das Präzisionsbohren, um die erforderlichen Bohrungen für Via-Verbindungen sowie Durchkontaktierungen zu erzeugen. Abhängig von der Größe der zu erstellenden Bohrungen und deren Genauigkeit würden sowohl mechanisches Bohren als auch Laserbohren eingesetzt. Dieser Prozess ist entscheidend, da die Qualität der erzeugten Bohrungen die Verbindungen in den Leiterplatten maßgeblich beeinflussen wird.

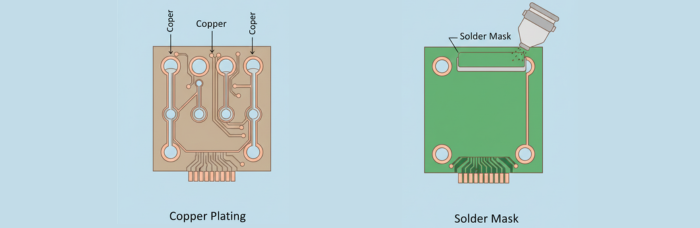

Galvanisierung und Lötstoppmaskenauftrag

Nachdem die Bohrvorgänge abgeschlossen sind, wird die Durchkontaktierung durchgeführt. Dieser Prozess ermöglicht die Herstellung robuster Verbindungen. Der nächste Prozess ist die Verwendung einesLötstoppmaske. Diese Lötstoppmaske schützt die Leiterplatte vor Oxidation und unterstützt präzises Löten. Außerdem verbessert die Lötstoppmaske den Erwärmungsprozess innerhalb der Platine.

Komponentenmontage

Die Montage der Komponenten erfolgt vollautomatischOberflächenmontagetechnik (SMT)Dies liegt daran, dass die Montage Greif- und Platziermechanismen erfordert, die für den Umgang mit empfindlichen flexiblen Substraten, wie sie bei der Herstellung von Leiterplatten verwendet werden, unerlässlich sind. Beim Platzieren der Bauteile auf der Platine, was trivial erscheinen mag, ist Vorsicht geboten, um sie während der Montage nicht zu beschädigen.

Reflow-Löten und Inspektion

Das Reflow-Löten, ein Verfahren zum dauerhaften Verbinden von Bauteilen mit der Leiterplatte, wird auf eine Weise durchgeführt, die die Auswirkungen von thermischem Schock umgeht, der Spannungen im flexiblen Material verursachen kann. Nach dem Lötprozess wird die Leiterplatte gründlich geprüft mittelsAOI,Röntgeninspektionunter anderem, das die Ausrichtung der Bauteile sowie etwaige Fehler wie Tombstoning oder Bridging überprüft.

Verstärkungsbefestigung und -prüfung

Für zusätzliche strukturelle Robustheit, insbesondere in Bereichen, die verstärkt werden müssen, wie etwa im Verbindungsbereich, werden Versteifungselemente mittels Klebeverfahren oder thermischen Fügeverfahren angebracht. Die resultierende Platte unterliegt nun strengenelektrische Verifikationum seine Funktionsfähigkeit und mögliche Unzulänglichkeiten, wie etwa einen offenen oder einen Kurzschlusszustand, zu bestimmen.

Endkontrolle und Verpackung

Bevor die Leiterplatte als einsatzbereit gilt, muss sie eine Endkontrolle durchlaufen. Dies stellt sicher, dass die Leiterplatte die Qualitätsstandards erfüllt hat. Die Leiterplatte wird außerdem durch Verpackungstechniken geschützt, die Schäden durch elektrostatische Entladung und physische Einwirkungen verhindern. Dies wird durch den Einsatz von antistatischen Beuteln und Feuchtigkeitssperrbeuteln erreicht.

Die Herstellung von Rigid-Flex-Leiterplatten erfordert eine komplexe Technologie, die sowohl die Herausforderungen der starren als auch der flexiblen Leiterplattenfertigung umfasst. Jeder Arbeitsschritt muss präzise ausgeführt werden, um eine Leiterplatte zu erhalten, die den strengen Spezifikationen hochentwickelter Technologien entspricht.

Bei PCBCart ermöglichen es uns unsere Fähigkeiten und unser Wissen, hochwertige, zuverlässige und funktionale Produkte bereitzustellen, die den sich ständig wandelnden Anforderungen verschiedener Branchen gerecht werden. Mit der wachsenden Nachfrage auf dem Markt nach mobileren und dynamischeren Elektronikgeräten spielen Rigid-Flex-Leiterplatten eine entscheidende Rolle im technologischen Fortschritt. Für alle, die an neuen Projekten arbeiten, die die Leistungsfähigkeit von Rigid-Flex-Leiterplatten nutzen, steht PCBCart bereit, Ihnen das Know-how und die Fachkompetenz zur Verfügung zu stellen, um Ihren Traum zu verwirklichen. Besuchen Sie unsere Website oder setzen Sie sich mit uns in Verbindung, um weitere Informationen darüber zu erhalten, wie unsere kundenspezifisch gefertigten Produkte dazu beitragen können, die technologische Revolution von morgen voranzutreiben und die Innovationen der Zukunft schon heute Wirklichkeit werden zu lassen.

Anfrage für ein Angebot zur fortgeschrittenen Starrflex‑Leiterplattenbestückung

Hilfreiche Ressourcen

•Herstellungsprozess von flexiblen starr-flex Mehrlagenleiterplatten

•Material und Aufbau von Flex-Rigid-Leiterplatten

•Unverzichtbare, ingenieurfreundliche Richtlinien für das PCB-Layout

•Häufige Defekte in der Leiterplattenbestückung und wie man sie verhindert

•Leiterplattenschutz: Verguss oder Schutzlack?

•Eigenschaften von Flex-Rigid-PCBs für den Einsatz in Kraftfahrzeugen