En el ámbito de la fabricación de placas de circuito impreso (PCB), los acabados de superficie son mucho más que simples capas protectoras: son habilitadores fundamentales del rendimiento, la fiabilidad y la longevidad. Estos recubrimientos protegen las pistas de cobre expuestas de la oxidación, garantizan uniones de soldadura robustas durante el ensamblaje y se adaptan a las exigencias únicas de diversas aplicaciones electrónicas. Desde soluciones rentables de uso intensivo hasta opciones de alto rendimiento diseñadas para diseños de precisión, la elección deacabado superficialafecta directamente la funcionalidad de una PCB, los costos de producción y la idoneidad para su uso previsto. Entre las opciones más utilizadas se encuentranNivelación de Soldadura por Aire Caliente (HASL)yNíquel químico oro de inmersión (ENIG)pero también existe un espectro de acabados alternativos que atienden necesidades especializadas. Este artículo explora las características clave, las compensaciones y las aplicaciones de estos tratamientos de superficie para orientar la toma de decisiones informadas en el diseño y la producción de PCB.

Nivelación de Soldadura por Aire Caliente (HASL): El Caballo de Batalla Rentable

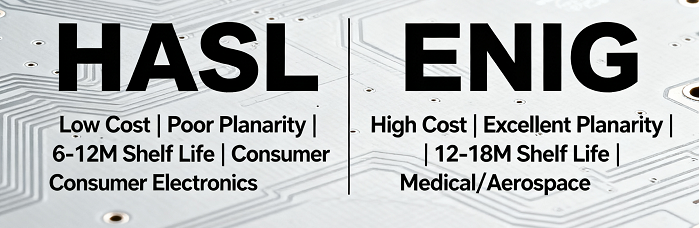

El HASL ha sido durante mucho tiempo una piedra angular de la fabricación de PCB, valorado por su sencillez y asequibilidad. El proceso consiste en limpiar la PCB para eliminar contaminantes, sumergirla en un baño de soldadura fundida (ya sea de plomo-estaño para las variantes tradicionales o de aleaciones sin plomo como estaño-plata-cobre para el cumplimiento de RoHS) y luego utilizar cuchillas de aire caliente para eliminar el exceso de soldadura. Esto crea una capa delgada y uniforme de soldadura sobre las almohadillas de cobre, formando una barrera protectora contra la oxidación y mejorando al mismo tiempo la soldabilidad.

Una de las mayores fortalezas del HASL es su rentabilidad, lo que lo hace ideal para la producción de alto volumen y proyectos con presupuestos limitados. Ofrece una excelente soldabilidad en diversas técnicas de ensamblaje —incluyendo soldadura por ola, soldadura por reflujo y soldadura manual— y permite una fácil retrabajabilidad, una característica valiosa para la creación de prototipos o reparaciones en campo. Las PCB con acabado HASL también cuentan con una vida útil respetable, normalmente de 6 a 12 meses, antes de que la soldabilidad comience a degradarse.

Sin embargo, el HASL tiene limitaciones notables. El proceso de nivelación por aire caliente a menudo da como resultado una planaridad superficial desigual, con un ligero abombamiento en las almohadillas que puede dificultar la colocación de componentes en dispositivos de paso fino (pasos inferiores a 0,5 mm). El HASL tradicional con plomo también plantea preocupaciones medioambientales, aunquesin plomolas alternativas abordan esto cumpliendo con las normativas RoHS, aunque a un costo ligeramente mayor. Además, el espesor variable de la soldadura (1–50 μm) puede afectar el rendimiento eléctrico en diseños de alta frecuencia o con control de impedancia. Por estas razones, el HASL es más adecuado para aplicaciones como la electrónica de consumo (por ejemplo, electrodomésticos, juguetes), sistemas automotrices no críticos (por ejemplo, infoentretenimiento) y equipos de control industrial, donde el costo y la fiabilidad básica tienen prioridad sobre la precisión.

Níquel químico oro por inmersión (ENIG): precisión para aplicaciones de alto rendimiento

A diferencia del HASL, el ENIG es un acabado de superficie sofisticado diseñado para aplicaciones exigentes y de alta precisión. Su proceso comienza con la limpieza de la PCB, seguida del depósito de níquel químico sin corriente, una reacción autocatalítica que crea una capa de níquel de 3–6 μm que actúa como barrera de difusión entre el cobre y el posterior recubrimiento de oro. Luego se aplica una fina capa de oro (0,05–0,1 μm) mediante inmersión, donde los átomos de oro desplazan a los átomos de níquel debido a su mayor nobleza. Esta estructura de doble capa proporciona una superficie plana y uniforme que sobresale en diseños de paso fino y alta densidad.

Las principales ventajas de ENIG radican en su excepcional planaridad, lo que lo hace perfecto paramatrices de rejilla de bolas (BGAs), encapsulados a escala de chip (CSP) y componentes con pasos inferiores a 0,3 mm. Ofrece una vida útil prolongada de 12 a 18 meses, ya que la capa de oro evita eficazmente la oxidación del níquel. ENIG cumple plenamente con la normativa RoHS, es resistente a la corrosión y compatible tanto con la soldadura como con el wire bonding, lo que lo hace versátil para procesos de ensamblaje avanzados. Estas características lo convierten en la opción preferida para aplicaciones críticas como la electrónica aeroespacial y de defensa, dispositivos médicos, equipos de RF de alta frecuencia y productos electrónicos de consumo de alta gama (por ejemplo, teléfonos inteligentes, tabletas).

A pesar de sus ventajas de rendimiento, ENIG presenta compensaciones. Es significativamente más caro que HASL, debido al uso de oro y al complejo proceso de deposición química. Una preocupación importante es el riesgo de defectos de “black pad”: corrosión entre las capas de níquel y oro que puede provocar fallos en las uniones de soldadura, aunque los procesos de fabricación modernos han mitigado este problema. ENIG también tiende a producir uniones de soldadura más frágiles y es más difícil de retrabajar en comparación con HASL.

Más allá de HASL y ENIG: Opciones especializadas de acabado superficial

Si bien HASL y ENIG dominan muchas aplicaciones, varios otros acabados de superficie satisfacen requisitos de nicho, equilibrando rendimiento, costo y funcionalidad:

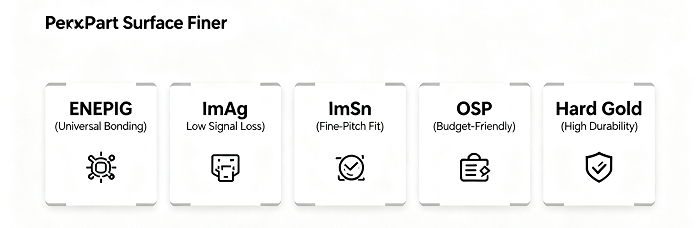

Níquel químico Paladio químico Oro de inmersión (ENEPIG)

Una variante avanzada de ENIG, ENEPIG añade una capa de paladio entre el níquel y el oro. Esta capa de paladio evita la oxidación y la difusión del níquel, mejorando la resistencia a la corrosión y el rendimiento del wire bonding. Es un acabado “universal” compatible con soldadura, wire bonding y adhesivos conductores, lo que lo hace ideal para ensamblajes complejos. Sin embargo, la inclusión de paladio y oro lo mantiene más costoso que HASL y algunas otras alternativas.

Plata de inmersión (ImAg)

Una solución intermedia rentable entre HASL y ENIG, la plata de inmersión se aplica mediante desplazamiento químico, creando una capa delgada (4–12 μm) libre de plomo. Ofrece buena planaridad, baja pérdida de señal para aplicaciones de alta frecuencia y cumplimiento con RoHS. Sin embargo, es propensa al deslustre y la oxidación si no se maneja con cuidado, y su vida útil es más corta que la del ENIG.

Estaño por inmersión (ImSn)

Compatible con RoHS y asequible, el estañado por inmersión se deposita mediante desplazamiento químico (espesor de 20–50 μm). Destaca en diseños de paso fino y aplicaciones de inserción a presión debido a su superficie plana. Sin embargo, es susceptible a la formación de filamentos de estaño, tiene una vida útil más corta y puede dañarse por una manipulación inadecuada.

Conservante de soldabilidad orgánica (OSP)

El OSP utiliza un compuesto orgánico a base de agua para formar una fina capa protectora sobre las almohadillas de cobre. Es rentable, libre de plomo y proporciona una superficie plana para la soldadura. Sin embargo, tiene una vida útil corta, requiere un manejo cuidadoso para evitar problemas de soldadura y su espesor no es fácilmente medible.

Oro Duro

El oro duro consiste en una aleación de oro (con níquel, cobalto o hierro) chapada sobre níquel. Es extremadamente duradero y tiene una larga vida útil, lo que lo hace ideal para componentes de alto desgaste como conectores de borde, contactos de batería y teclados. Sin embargo, es muy caro, tiene una soldabilidad deficiente y requiere mano de obra adicional para su aplicación.

Elegir el acabado de superficie adecuado: consideraciones clave

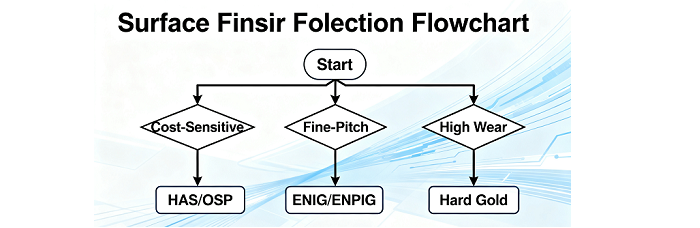

La selección del acabado superficial óptimo depende de una evaluación holística de los requisitos del proyecto:

Costo:HASL y OSP son ideales para proyectos con presupuesto limitado, mientras que ENIG, ENEPIG y Hard Gold son más adecuados para aplicaciones de alta inversión y alta fiabilidad.

Densidad de componentes:Los dispositivos de paso fino (≤0,5 mm) requieren ENIG, ENEPIG o estañado químico para garantizar la planitud, mientras que HASL funciona para pasos mayores.

Requisitos ambientales:El cumplimiento de RoHS favorece ENIG, HASL sin plomo, ImAg, ImSn, OSP y ENEPIG frente al HASL tradicional con plomo.

Vida útil:Las aplicaciones con largos tiempos de almacenamiento (superiores a 12 meses) se benefician de ENIG o de oro duro.

Procesos de ensamblaje:La unión por hilo requiere ENIG o ENEPIG, mientras que los proyectos que permiten retrabajo son más adecuados para HASL.

Conclusión

Los acabados de superficie de las PCB son un vínculo crítico entre la intención de diseño y el rendimiento en el mundo real, y cada opción ofrece un equilibrio único entre costo, fiabilidad y funcionalidad. HASL sigue siendo una opción rentable para aplicaciones estándar, mientras que ENIG destaca por su precisión y necesidades de alto rendimiento. Los acabados especializados como ENEPIG, plata de inmersión y oro duro atienden requisitos de nicho, garantizando que cada PCB pueda adaptarse a su uso previsto, desde dispositivos de consumo hasta equipos médicos que salvan vidas. Al comprender las fortalezas, limitaciones y aplicaciones de estos acabados, los ingenieros y fabricantes pueden tomar decisiones informadas que optimicen tanto la calidad del producto como la eficiencia de producción.

Obtén una cotización instantánea de fabricación de PCB

Recursos útiles:

•Factores que influyen en los precios de la fabricación y el ensamblaje de PCB

•¿Cuánto cuesta el ensamblaje de PCB? Guía completa

•Las directrices más completas para la selección del acabado superficial

•ENIG frente a plata de inmersión: comparación de acabados de superficie

•¿Qué acabado de superficie debo elegir cuando pesa el requisito libre de plomo?