Con el desarrollo de la economía y la tecnología científica, la gente empieza a exigir cada vez más a los productos electrónicos, que deben cumplir los requisitos de múltiples funciones, miniaturización, alta densidad y alto rendimiento, y caracterizarse por una alta calidad. Por lo tanto, para la industria SMT, una alta calidad de soldadura es el seguro de vida de los productos electrónicos.

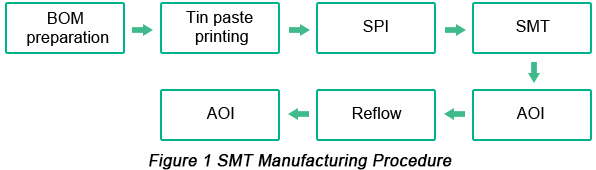

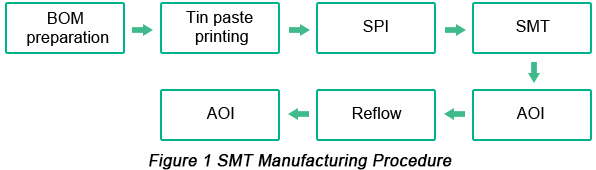

Sin embargo, en la fabricación práctica, suelen producirse defectos de soldadura, especialmente en la etapa de refusión. De hecho, los problemas de soldadura observados en esta etapa no son completamente causados por la tecnología de refusión, porque la calidad de la soldadura SMT está estrechamente relacionada con la fabricabilidad de las almohadillas del PCB, el diseño del esténcil, los componentes y la soldabilidad de las almohadillas del PCB, el estado del equipo de fabricación, la calidad de la pasta de soldadura y los parámetros técnicos de cada eslabón, así como las habilidades operativas de cada trabajador. El procedimiento de fabricación de SMT se muestra en la Figura 1 a continuación.

En cada eslabón de este procedimiento pueden producirse problemas que influyen en la calidad de la soldadura SMT. En este artículo se discutirán y analizarán los elementos que posiblemente influyan en la calidad de la soldadura SMT, con el fin de evitar problemas similares en la fabricación práctica.

Preparación de la lista de materiales

Como uno de los compuestos más importantes en SMT, la calidad y el rendimiento deBOMestá directamente correlacionada con la calidad de la soldadura por refusión. En concreto, deben tenerse en cuenta los siguientes aspectos:

a. El empaquetado de los componentes debe cumplir con el requisito de montaje automático del montador.

b. La figura del componente debe cumplir con los requisitos del SMT automático, es decir, debe tener una forma estándar con alta precisión dimensional.

c. Los extremos soldables de los componentes y la calidad de la soldadura de las almohadillas del PCB deben cumplir con los requisitos de la soldadura por refusión, y los extremos soldables de los componentes y las almohadillas no deben estar contaminados ni oxidados. Si los extremos soldables de los componentes y las almohadillas del PCB sufren oxidación, contaminación o humedad, posiblemente se producirán algunos defectos de soldadura, tales como mala humectación, soldadura falsa, perlas de soldadura o cavidades. Esto es especialmente cierto para el sensor de humedad y la gestión del PCB. Los sensores de humedad deben almacenarse en un gabinete de secado después del envasado al vacío y es necesario hornearlos antes de la siguiente fabricación.

Diseño de fabricabilidad de la almohadilla de PCB

El nivel de SMT reside en la calidad del diseño de la PCB y es el primer elemento que influye en la calidad del montaje superficial. Según estadísticas de HP, entre el 70% y el 80% de los defectos de fabricación se derivan deProblemas de diseño de PCBen términos de selección de material de sustrato,diseño de componentes, diseño de almohadillas y almohadillas térmicas, diseño de máscara de soldadura, tipos de encapsulados de componentes, método de ensamblaje, límite de transmisión, vía de posicionamiento, puntos de posicionamiento óptico, EMC (Compatibilidad Electromagnética), etc.

Para las PCB que tienen un diseño de almohadillas correcto, incluso si se produce un pequeño desplazamiento en laproceso de montaje en superficiepuede corregirse bajo el efecto de la tensión superficial del estaño de soldadura fundido, lo que se denomina efecto de auto-posicionamiento o autocorrección. Sin embargo, si la almohadilla del PCB está mal diseñada, incluso si la posición de montaje es bastante precisa, seguirán apareciendo defectos de soldadura, como el desplazamiento de la posición del componente y el efecto “tombstoning”. Por lo tanto, deben considerarse cuidadosamente los siguientes aspectos en cuanto al diseño de las almohadillas SMT.

• Simetría de la almohadilla. Para evitar problemas de desplazamiento de posición y efecto “tombstoning” después de la soldadura por refusión, para componentes tipo chip 0805 o menores, las almohadillas en ambos extremos deben mantenerse simétricas en cuanto al tamaño de la almohadilla y la capacidad de absorción y disipación de calor, con el fin de mantener el equilibrio de la tensión superficial del estaño de soldadura fundido. Si un extremo está sobre una gran lámina de cobre, se sugiere aplicar una conexión de una sola línea para conectar la almohadilla a la gran lámina de cobre.

• Espacio entre almohadillas. Para garantizar un tamaño adecuado de la unión solapada entre los extremos de los componentes o pines y la almohadilla, tienden a producirse defectos de soldadura cuando el espacio entre las almohadillas es demasiado grande o demasiado pequeño.

• Tamaño residual de la almohadillatiene que garantizar la forma del menisco de los puntos de soldadura después de las uniones por solape entre los extremos o pines del componente y la almohadilla.

• Ancho de la almohadilladebe ser básicamente compatible con la de los extremos o pines del componente.

• No se deben colocar vías pasantes en la almohadillaDe lo contrario, en el proceso de soldadura por refusión, el estaño fundido posiblemente fluirá a través de los orificios pasantes, produciendo soldaduras falsas e insuficiencia de estaño. Puede fluir hacia el otro lado de la placa y causar un cortocircuito.

Impresión de pasta de soldadura

La tecnología de impresión de pasta de soldadura tiene como objetivo principal resolver problemas relacionados con la incompatibilidad en la cantidad de pasta de soldadura impresa (cantidad de llenado y cantidad de transferencia de la pasta de soldadura). Según estadísticas profesionales, cuando los PCB están correctamente diseñados, el 60% de las retrabajos de PCB se debe a una mala impresión de pasta de soldadura. En la impresión de pasta de soldadura, deben recordarse tres “S” importantes: pasta de soldadura, esténcil y rasqueta. Si se realizan las selecciones correctas, se puede obtener un excelente efecto de impresión.

• Calidad de la pasta de soldadura

Como material necesario para la soldadura por refusión, la pasta de soldadura es un tipo de soldadura en pasta mezclada uniformemente por polvo de aleación y fundente en pasta (colofonia, diluyentes, estabilizador, etc.), entre los cuales el polvo de aleación es el elemento clave para la composición de las uniones de soldadura. El fundente es el material crítico para eliminar la oxidación superficial, aumentar la humectabilidad y garantizar la calidad de la pasta de soldadura. En términos de calidad, en general, del 80% al 90% de la pasta de soldadura corresponde a la aleación metálica, mientras que representa el 50% en términos de volumen. La garantía de calidad de la pasta de soldadura proviene principalmente de dos aspectos: el almacenamiento y la aplicación. La pasta de soldadura suele almacenarse entre 0 y 10 °C o de acuerdo con los requisitos de los fabricantes. Para su aplicación, la temperatura del taller SMT debe ser de 25 °C ± 3 °C y la humedad debe ser de 50% ± 10%. Además, su tiempo de recuperación debe ser de 4 horas o más y debe realizarse una agitación completa antes de su aplicación para que su viscosidad presente una excelente capacidad de impresión y deformación de desmoldeo. La tapa de la pasta de soldadura debe colocarse correctamente después de la aplicación y la placa con pasta de soldadura debe someterse a soldadura por refusión en un plazo de dos horas.

• Diseño de plantilla

La función clave de la plantilla radica en el recubrimiento uniforme de pasta de soldadura sobre las almohadillas de la PCB.Plantillaes imprescindible en la tecnología de impresión y su calidad influye directamente en la calidad de la impresión de la pasta de soldadura. Hasta ahora, existen tres métodos para fabricar esténciles: corrosión química, corte por láser y galvanoplastia. El diseño del esténcil no estará garantizado hasta que se consideren plenamente y se traten adecuadamente los siguientes aspectos.

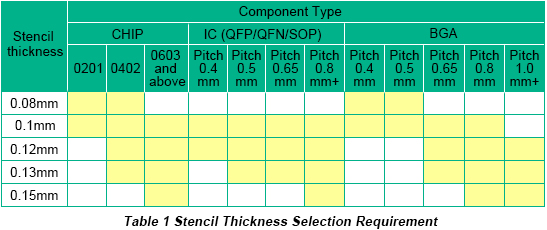

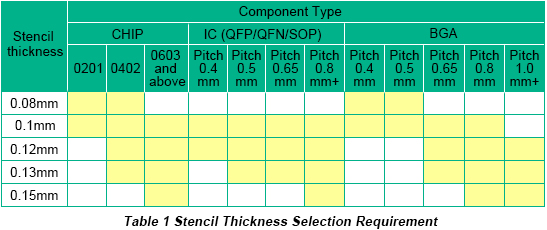

a. Espesor de la chapa de acero. Para garantizar la cantidad de pasta de soldadura y la calidad de la soldadura, la superficie de la plantilla debe ser lisa y uniforme, y la selección del espesor de la lámina de acero debe determinarse según el componente con el espacio más pequeño entre pines. La relación entre el espesor de la lámina de acero y el paso mínimo, así como el valor de los componentes, puede resumirse en la Tabla 1 a continuación.

b. Diseño de aperturas. Las aberturas son secciones trapezoidales con su abertura en forma de boca ensanchada. Sus paredes son lisas y sin rebabas. Relación ancho-espesor = ancho de las aberturas/espesor de la plantilla (para QFP de paso fino, CI); relación de área = área de la base de las aberturas/área de la pared de la abertura (para componentes 0201, BGA, CSP).

c. Procesamiento anti-bolas de soldaduraEl procesamiento antisfera de soldadura implementado en la abertura del esténcil de componentes CHIP 0603 o superiores puede evitar eficazmente la generación de esferas de soldadura después del refusión. Para componentes con una almohadilla demasiado grande, se sugiere aplicar una partición en malla para evitar la producción de demasiado estaño.

d. MARCA. Se deben generar al menos 3 puntos MARK en el lado B de la plantilla y la plantilla debe ser compatible con los MARK de la PCB. Debe haber un par de puntos MARK con la mayor distancia diagonal posible para aumentar la precisión de la impresión.

e. Dirección de impresión. La dirección de impresión también es un punto de control crítico. En el proceso de determinación de la dirección de impresión, los componentes con un espacio reducido entre sí no deben estar demasiado cerca de la pista. De lo contrario, podría producirse una conexión en puente como resultado de un exceso de estaño.

• Raspador

En cierta medida, las rasquetas influyen en la calidad de impresión según la dureza de su material y sus formas. Generalmente se utilizan rasquetas de acero con recubrimiento de níquel y se aplican habitualmente rasquetas de 60°. Si hay componentes de orificio pasante, se recomiendan rasquetas de 45° para poder aumentar la cantidad de estaño en dichos componentes de orificio pasante.

• Parámetros de impresión

Los parámetros de impresión abarcan principalmente la velocidad de la rasqueta, la presión de la rasqueta, la velocidad de separación hacia abajo del esténcil, así como el modo y la frecuencia de limpieza del esténcil. Existe una relación restrictiva entre el ángulo de la rasqueta y el esténcil y la viscosidad de la pasta de soldadura, por lo que la calidad de impresión de la pasta de soldadura no se puede garantizar hasta que estos parámetros se controlen correctamente. En términos generales, una velocidad baja de la rasqueta conduce a una calidad de impresión relativamente alta, con la posibilidad de que la forma de la pasta de soldadura sea poco nítida. Además, una velocidad extremadamente baja incluso reduce la eficiencia de fabricación. Por el contrario, una velocidad alta de la rasqueta posiblemente provocará un llenado insuficiente de pasta de soldadura en el orificio de la malla. Una presión excesiva de la rasqueta puede provocar estañado insuficiente y un aumento del desgaste entre la rasqueta y el esténcil, mientras que una presión extremadamente baja conduce a una impresión incompleta de la pasta de soldadura. Por lo tanto, la velocidad debe aumentarse tanto como sea posible mientras la pasta de soldadura se desplace normalmente. Además, la presión de la rasqueta debe ajustarse para obtener una alta calidad de impresión. Una velocidad de separación hacia abajo extremadamente alta posiblemente cause carámbanos de pasta de soldadura o una mala formación, mientras que una velocidad baja afectará la eficiencia de fabricación. Un modo y una frecuencia de limpieza del esténcil inadecuados provocarán una limpieza incompleta del esténcil, y los depósitos continuos de estaño o el estañado insuficiente en los orificios del esténcil tienden a producirse en productos con espacios reducidos.

• Precisión del equipo

Al imprimir productos con alta densidad y poco espacio, la precisión de impresión y la precisión de repetición de impresión afectarán la estabilidad de la impresión de la pasta de soldadura.

• Soporte de PCB

El soporte de la PCB es un contenido de ajuste importante para la impresión de pasta de soldadura. Si la PCB carece de un soporte efectivo o presenta un soporte inadecuado, se producirá una gran altura de pasta de soldadura o una pasta de soldadura desigual. El soporte de la PCB debe disponerse de forma plana y uniforme para garantizar la cercanía entre la plantilla y la PCB.

Montaje de componentes

La calidad del montaje de los componentes depende de tres elementos: la correcta selección de los componentes, la colocación precisa y una presión de montaje adecuada. La correcta selección de los componentes se refiere a que los componentes deben ser compatibles con los requisitos de la lista de materiales (BOM). La colocación precisa significa que las coordenadas de montaje deben ser correctas y que la precisión de la montadora debe garantizar la estabilidad del montaje y la correcta colocación de los componentes sobre la almohadilla. Al mismo tiempo, se debe prestar atención al ángulo de montaje para asegurar la correcta orientación de los componentes. La presión de montaje adecuada se refiere al espesor de compresión de los componentes y nunca debe ser ni demasiado pequeña ni demasiado grande. La presión de montaje puede determinarse estableciendo el espesor de la PCB, el espesor del encapsulado del componente, la presión de la boquilla de la montadora y el ajuste del eje Z de la montadora.

Soldadura por refusión

La calidad de soldadura de los puntos de unión depende del ajuste correcto de las curvas de temperatura de la soldadura por refusión. Una buena curva de soldadura por refusión requiere que todos los componentes montados en la PCB reciban una excelente soldadura y que los puntos de unión presenten tanto una apariencia excelente como una alta calidad. Si la temperatura aumenta demasiado rápido, por un lado, los componentes y la PCB sufrirán un calentamiento tan rápido que los componentes tenderán a dañarse y la PCB a deformarse. Por otro lado, el disolvente de la pasta de soldadura se volatilizará demasiado rápido y los compuestos metálicos salpicarán hacia afuera en forma de bolas de estaño. La temperatura pico suele fijarse entre 30 °C y 40 °C por encima del punto de fusión de la pasta de soldadura. Si la temperatura es demasiado alta y el tiempo de refusión demasiado largo, los componentes resistentes al calor o el plástico de los componentes se dañarán. Por el contrario, se formarán puntos de soldadura poco fiables como resultado de la fusión incompleta de la pasta de soldadura. Para mejorar la calidad de la soldadura y evitar la oxidación de los componentes, se puede aplicar soldadura por refusión en nitrógeno. Las curvas de refusión suelen establecerse de acuerdo con los siguientes aspectos:

a. Se puede ajustar de acuerdo con la curva de temperatura recomendada por la pasta de soldadura. Los componentes de la pasta de soldadura determinan su temperatura de activación y su punto de fusión.

b. Basándose en los parámetros de rendimiento térmico de los componentes resistentes al calor y de los componentes valiosos, se debe tener en cuenta la temperatura de soldadura más alta con respecto a algunos componentes especiales.

c. Debe establecerse de acuerdo conMaterial del sustrato de PCB, tamaño, grosor y peso.

d. Debe configurarse de acuerdo con la estructura del horno de refusión y la longitud de la zona de temperatura, y diferentes hornos de refusión deben recibir configuraciones diferentes.

Hay muchos elementos que influyen en la calidad de la soldadura SMT, incluyendo la soldabilidad de los componentes, la calidad de la PCB, el diseño de las almohadillas de la PCB, la calidad de la pasta de soldadura, la calidad de fabricación de la PCB, la situación del equipo de fabricación SMT, los parámetros técnicos de cada eslabón del SMT y las habilidades operativas de cada trabajador. Entre estos elementos, la calidad de los componentes, la PCB y la pasta de soldadura, así como el diseño de la PCB, es fundamental para garantizar la calidad de la soldadura por refusión, porque los defectos de soldadura provocados por estos elementos son difíciles o imposibles de resolver mediante soluciones técnicas. Como resultado, el privilegio de mejorar una excelente calidad de soldadura radica en un buen control de la calidad de los materiales y en un excelente diseño de las almohadillas de la PCB. Además, los parámetros técnicos de cada eslabón en el proceso de impresión de pasta de soldadura, montaje y soldadura por refusión deben ser gestionados y optimizados con la implementación de un procedimiento técnico de fabricación perfecto.

Contacte con PCBCart para un excelente servicio de ensamblaje SMT

Desde 2005, PCBCart ha estado fabricando y ensamblando placas de circuito para empresas en sectores que incluyen automoción, electrónica de consumo, medicina, industria y muchos otros campos. Contamos con las capacidades para satisfacer sus requisitos personalizados de ensamblaje de PCB y, lo que es más importante, tenemos la experiencia para producir sus placas con la más alta calidad, cumpliendo al mismo tiempo con su presupuesto y sus plazos de entrega. ¡Haga clic en el botón de abajo para solicitar una cotización de PCBA gratuita y sin compromiso!

Solicitar cotización de ensamblaje de PCB

Recursos útiles

•Los datos más esenciales sobre la tecnología de montaje en superficie

•Paquetes SMT

•Comparación entre el montaje de orificio pasante (THA) y el montaje en superficie

•Comparación de AOI, ICT y AXI y cuándo utilizarlos durante el ensamblaje SMT de PCB

•Cómo limpiar las PCB después de la soldadura de montaje superficial