Como principal materia prima de la CCL (laminado recubierto de cobre) como material de sustrato de las PCB (placas de circuito impreso), tanto la estructura como el rendimiento de la resina epoxi desempeñan un papel decisivo en la determinación del rendimiento de la CCL. Además, el desarrollo continuo de la resina epoxi impulsa gradualmente a la CCL a progresar en términos de prestaciones. Con el rápido desarrollo de la industria de la información electrónica, la actualización de los productos electrónicos y de la tecnología de ensamblaje de circuitos hace que la tecnología de fabricación de PCB avance hacia microvías, trazos finos, alta densidad de trazado y múltiples capas, lo que plantea mayores exigencias a la capacidad de disipación térmica, la estabilidad dimensional y la pérdida dieléctrica de la CCL, y a su vez genera nuevos requisitos para el rendimiento de la resina epoxi.

• Definición, composición y estructura de la CCL

Como un tipo de material compuesto laminado electrónico multifuncional, el CCL es un tipo de material en forma de placa compuesto por un material de refuerzo (tejido de vidrio, papel de fibra, papel de fibra de vidrio, etc.) que se impregna con resina (principalmente resina epoxi). Luego se somete a un proceso de horneado para generar el prepreg, que será cortado, laminado y recubierto con cobre mediante alta temperatura, alta presión y alto vacío.

El CCL desempeña un papel como materia prima fundamental líder que contribuye a los materiales para la fabricación de PCB, cumpliendo cuatro funciones que incluyen conductividad, aislamiento, soporte y transmisión de señales, y determinando el rendimiento, la calidad, el nivel de fabricación, el costo de fabricación y la fiabilidad a largo plazo de las PCB, entre otros aspectos. El desarrollo constante de las placas PCB y el aumento de las demandas de aplicación de los productos electrónicos terminales plantean gradualmente nuevos requisitos tecnológicos para el CCL, proporcionando al mismo tiempo un impulso al desarrollo tecnológico y al progreso de la tecnología de fabricación del CCL.

Hasta ahora, la mayoría de los CCL utilizados para la fabricación de PCB pertenecen a los CCL de resina orgánica rígida, incluyendo sustrato de papel, sustrato de fibra de vidrio y sustrato compuesto. Además de las categorías anteriores, los CCL rígidos también incluyen sustrato BUM (build-up multilayer), sustrato metálico, sustrato cerámico, sustrato termoplástico, sustrato con condensador integrado, etc. En cuanto a los CCL flexibles, estos se presentan principalmente en las siguientes categorías: CCL flexible con película base de poliéster, CCL flexible con película base de poliimida, CCL flexible con base de LCP (polímero de cristal líquido), etc.

En la actualidad, se aplican numerosos tipos de CCL en la fabricación de PCB y su grosor se mantiene en el rango de 0,05 mm a 3,2 mm.Haga clic para obtener una introducción detallada en términos de CCL.

• Impulso de desarrollo y tendencia de la CCL

La tecnología CCL se ha desarrollado durante casi cien años y su evolución no podría haberse logrado sin el progreso de la industria de PCB. El desarrollo innovador de productos de equipos electrónicos, la tecnología de fabricación de semiconductores, la tecnología de ensamblaje electrónico y la tecnología de fabricación de PCB ha estado impulsando el desarrollo de los CCL. En esencia, el impulso del desarrollo de los CCL proviene de la ingeniería y la tecnología de encapsulado electrónico, lo que significa que la rápida mejora en ligereza, delgadez, miniaturización, alto rendimiento, funciones múltiples, alta fiabilidad y rendimiento de los chips IC desempeña un papel fundamental en la promoción del desarrollo acelerado de la tecnología de encapsulado electrónico.

El rápido desarrollo de la tecnología de empaquetado electrónico exige requisitos más altos y rigurosos y impulsa a los CCL a desarrollarse hacia la miniaturización, el peso ligero, la alta velocidad, la alta disipación térmica, la resistencia a altas temperaturas, la ecologización, la resistencia al CAF, la resistencia al CTI, la alta resistencia, el alto módulo, las múltiples funciones y la alta fiabilidad.

Aunque las CCL existen en numerosos tipos, principalmente se presentan en CCL de base de resina epoxi, que representan más del 70% de todas las CCL. Las categorías principales de CCL de fibra de vidrio con resina epoxi incluyen G-10, G-11, FR-4 y FR-5; las categorías principales de CCL de base de papel con resina epoxi incluyen FR-1 y FR-3; las categorías principales de CCL compuestas de resina epoxi incluyen CEM-1 y CEM-3; las categorías principales de CCL de fibra de vidrio con resina epoxi de alto rendimiento y multifuncionales incluyen FR-4 de alta Tg (Tg: 175°C), FR-4 compatible con procesos sin plomo, alta CTI, resistencia CAT, alta conductividad térmica, FR-4 utilizado para sustratos HDI (interconexión de alta densidad), resina epoxi modificada con poliimida, resina epoxi modificada con BT, resina epoxi modificada con PPO, CCL de fibra de vidrio con resina epoxi modificada con CE y preimpregnado de fibra de vidrio con resina epoxi y RCC utilizados para PCB multicapa y PCB BUM.

Como uno de los materiales de sustrato clave para dispositivos electrónicos, la función principal del CCL radica en proporcionar aislamiento a las pistas y a los productos electrónicos. Además de los requisitos de mejora del rendimiento debido al constante progreso de la tecnología, la resina epoxi presenta las siguientes exigencias fundamentales: alta pureza, baja humedad y resistencia mecánica.

La alta pureza es una demanda fundamental tan significativa que se refiere principalmente al metal alcalino sodio (Na del epoxi resin+) contenido y contenido de cloro que se exigen rigurosamente. Sin embargo, la mayoría de las resinas epoxi de grado electrónico en el mercado moderno han mostrado un desempeño suficientemente excelente en cuanto al control del contenido de metales alcalinos y de cloro. El problema clave se presenta con los iones de cloro hidrolizables. Debido a la precipitación de iones de cloro hidrolizables a partir de la resina epoxi, la erosión de los dispositivos electrónicos se acelerará bajo la acción del agua, lo que reduce drásticamente la vida útil de los productos electrónicos. Como resultado, generalmente se requiere que el contenido total de cloro en la resina epoxi sea inferior a 500 ppm y que el contenido de iones de cloro hidrolizables fundamentalmente no exceda los 300 ppm. El requisito de baja humedad para la resina epoxi es en realidad un rendimiento básico compatible con el requisito de fiabilidad durante la aplicación de productos electrónicos. Además, la propiedad mecánica permite que el CCL desempeñe un papel de soporte en los productos electrónicos.

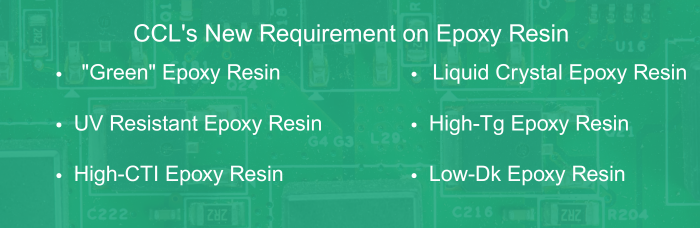

Para adaptarse al rápido desarrollo de la industria de la información electrónica, los productos electrónicos y el ensamblaje de circuitos deben alcanzar una nueva etapa, lo que impulsa la tecnología de fabricación de PCB hacia microvías, trazos finos, cableado de alta densidad y capas altas y múltiples, y plantea nuevos requisitos para el CCL en términos de resistencia térmica, bajo CTE, alta estabilidad dimensional y baja pérdida dieléctrica. Como materia prima principal del CCL, la resina epoxi también se enfrenta a mayores exigencias de nuevas tecnologías.

• Resina epoxi "verde"

El CCL tradicional logra resistencia a la llama gracias a la resina epoxi bromada en la solución adhesiva y al agente de curado que contiene halógenos, entre los cuales el contenido de bromo en la resina epoxi representa del 12% al 50%. De acuerdo con las regulaciones RoHS publicadas por la UE, está prohibido el uso de bifenilos polibromados y éteres difenílicos polibromados en productos electrónicos. Además, según investigaciones publicadas por algunos centros de investigación internacionales, los retardantes de llama bromados liberan sustancias peligrosas que son perjudiciales para los seres humanos y el medio ambiente. Por lo tanto, los equipos electrónicos han planteado el requisito de que el CCL sea libre de halógenos.

Hasta ahora, el CCL libre de halógenos es capaz de resistir el fuego mediante la aplicación de N, P y B, Al, etc. En los últimos años se ha presenciado un rápido desarrollo de resinas epoxi que contienen fósforo o nitrógeno, entre las cuales la resina epoxi que contiene fósforo presenta una tecnología de generación relativamente madura, basada en la reacción entre fenantreno y resina epoxi. En los últimos años, la gente ha tomado conciencia de forma constante de que los compuestos de N y P causan efectos negativos en el medio ambiente, por lo que la resina epoxi ignífuga que no contiene P, N ni Pb se convertirá en una tecnología líder adoptada por los fabricantes de CCL.

• Resina epoxi de cristal líquido

Junto con el desarrollo continuo de las PCB hacia una alta densidad y múltiples capas, el espacio de la placa para montar componentes se reduce drásticamente. Las máquinas electrónicas imponen exigencias cada vez mayores sobre la potencia de los componentes, y una gran potencia provoca acumulación de calor, lo que hace que el rendimiento eléctrico de los componentes disminuya o incluso se destruyan. Además, algunas placas base requieren que los CCL puedan trabajar a alta temperatura durante largos períodos, como las placas base para LED, los nuevos módulos de potencia, la electrónica automotriz y las placas base para encapsulado de CI de alta densidad. Por lo tanto, la alta conductividad térmica es extremadamente importante en lo que respecta a los CCL.

La CCL obtiene una alta conductividad térmica principalmente de dos maneras. Una consiste en añadir un relleno inorgánico con conductividad térmica al componente de resina, y la conductividad térmica se logra a través del canal de conducción de calor formado por el apilamiento compacto del relleno en la resina. La otra manera es aprovechar una resina con alta conductividad térmica para obtener dicha conductividad mediante portadores térmicos, ya que la cristalización completa de la resina provoca vibraciones de la red cristalina. Cuando se utiliza únicamente el primer método y el volumen del relleno supera la fracción de volumen crítica, aunque la CCL presenta una alta conductividad térmica, otras prestaciones se verán claramente reducidas. Por lo tanto, la introducción de una resina con conductividad térmica será beneficiosa para lograr dicha conductividad.

Debido a que la resina epoxi de cristal líquido presenta una red polimérica, en comparación con la resina epoxi común, posee una conductividad térmica relativamente más alta.

• Resina epoxi resistente a los rayos UV

A finales de la década de 1990 se presenció la aplicación de la máscara de soldadura fotosensible enProceso de fabricación de PCBpara la protección de la imagen de la máscara de soldadura y la aplicación de luz UV para el revelado y el curado. Cuando se utiliza CCL sin funciones de resistencia a los rayos UV, la luz UV atravesará la placa base. Como la máscara de soldadura fotosensible se recubre en cada lado, se generará un efecto fantasma fotosensible, lo que reduce gravemente la calidad del gráfico de la máscara de soldadura. Por lo tanto, cuando se trata de placas base que utilizan luz UV para el curado de la máscara de soldadura, estas deben ser capaces de bloquear la luz UV.

• Resina epoxi de alta Tg

Los polímeros de alto peso molecular presentan un estado vítreo cuando su temperatura es inferior a la temperatura de transición vítrea, con alta resistencia mecánica, por lo que el aumento de la temperatura Tg puede incrementar la temperatura de aplicación de los productos. Hasta ahora, la Tg se sitúa en el rango de 130 °C a 140 °C para los materiales FR-4 ordinarios y existen un par de grados que superan este intervalo de temperatura. Como resultado, la investigación sobre resinas epoxi de alta Tg es muy importante para el desarrollo de los CCL.

• Resina epoxi de alto CTI

CTI, abreviatura de índice de seguimiento comparativo, es un índice que indica que la superficie del material aislante se convierte en trayectorias conductoras carbonizadas cuando existe una diferencia de potencial. Cuanto mayor es el CTI, mayor es el nivel de aislamiento. El CTI del material de sustrato FR-4 ordinario es de aproximadamente 200 V, mientras que generalmente se requiere que el material de sustrato de alto CTI sea superior a 600 V. El material de sustrato de alto CTI puede obtenerse seleccionando resina epoxi especial, material de alto seguimiento de fuga y fibra de vidrio.

• Resina epoxi de baja Dk

Para satisfacer el rápido desarrollo de la tecnología electrónica, el aumento de la velocidad de procesamiento y transmisión de la información y la expansión de los canales de comunicación, se requiere que el material del sustrato presente una constante dieléctrica baja y un bajo factor de pérdida dieléctrica o Dk. La resina epoxi de alto Dk utilizada actualmente es inferior a la resina epoxi en términos de costo del material, tecnología de fabricación y tecnología de fabricación de PCB, por lo que muchos fabricantes están contribuyendo a la investigación sobre resinas epoxi de bajo Dk. La constante dieléctrica de la resina epoxi está relacionada con su polaridad. Cuanto menor es la polaridad, menor será la constante dieléctrica.

La tecnología de ensamblaje electrónico, el desarrollo de HDI y la mejora de la relación costo‑rendimiento impulsan a los CCL a evolucionar hacia alta velocidad, alta frecuencia, alta integración, alta fiabilidad, alta densidad, bajas pérdidas y bajo costo, y exigen requisitos más elevados para el rendimiento de la resina epoxi.

Basado en que los CCL tradicionales exigen que la resina epoxi presente alta pureza, baja humedad y bajo esfuerzo mecánico, el rápido desarrollo de los CCL impulsa a la resina epoxi hacia requisitos más elevados, como alta resistencia térmica, baja humedad, baja constante dieléctrica y protección ambiental; además, la fabricabilidad y la relación costo‑rendimiento de la resina epoxi también son compatibles con los requisitos de fabricación de los CCL.

La resina epoxi es un material fundamental en los CCL para PCB, ya que ofrece la mejor resistencia, estabilidad térmica y características dieléctricas. A medida que la electrónica ha evolucionado, las nuevas demandas de mayor rendimiento y fiabilidad se satisfacen mediante resinas epoxi avanzadas, garantizando CCL de alto rendimiento para las necesidades modernas.

PCBCart se especializa en la fabricación de PCB de alta calidad con tecnologías innovadoras de CCL y resina epoxi. Con nuestro compromiso con la precisión y la calidad, tus proyectos electrónicos disfrutarán de un mayor rendimiento y una mayor durabilidad. Colabora con PCBCart para obtener soluciones personalizadas con el máximo nivel de estándares de la industria. Solicita una cotización hoy y siente la diferencia en la calidad de las PCB.

Solicite ahora su cotización avanzada de PCB a PCBCart