Las placas de circuito impreso (PCB) son esencialmente la columna vertebral de la electrónica moderna. Elmáscara de soldaduraes un componente muy importante en el proceso de fabricación de PCB, que protege contra la oxidación, reducepuentes de soldaduray aumenta el atractivo visual de la PCB. La calidad de la máscara de soldadura es esencial para la fiabilidad y la funcionalidad de una PCB. Este tutorial tiene como objetivo proporcionar información sobre las pruebas de calidad de la máscara de soldadura, junto con la selección y la prueba de soldabilidad de las máscaras de soldadura.

Comprender las máscaras de soldadura

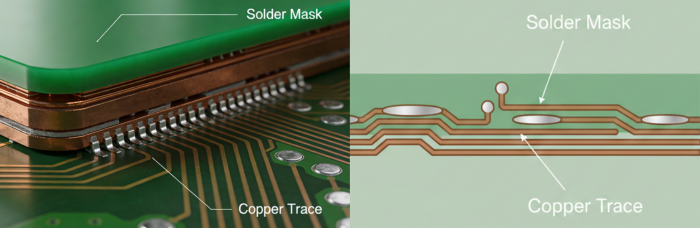

Las máscaras de soldadura, a veces denominadas máscaras de parada de soldadura, son capas de polímero aplicadas para cubrir las pistas de cobre en una PCB. Cumplen varias funciones fundamentales:

Prevención de puentes de soldadura:Las máscaras de soldadura evitan los cortocircuitos al crear aislamiento entre las pistas conductoras.

Protección contra la oxidación:La pintura actúa como una barrera protectora contra el entorno, protegiendo así contra la oxidación.

Mejora estética:La capa pigmentada es responsable de que las PCB se vean como se ven y también puede fabricarse en diferentes colores según se desee.

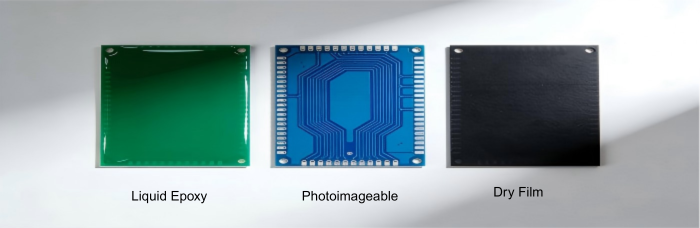

La elección entre usar máscara de soldadura epoxi líquida, máscara de soldadura fotoimagenable o máscara de soldadura en película seca depende de la complejidad de las placas de circuito impreso, así como de las limitaciones de presupuesto. Por ejemplo, las máscaras de soldadura fotoimagenables presentan alta precisión, lo que las hace ideales para diseños complejos, mientras que una película seca tiene un espesor constante ideal para placas de circuito impreso planas.

Selección del material adecuado para la máscara de soldadura

Hay varias consideraciones para determinar el tipo de máscara de soldadura que se utilizará en la placa:

Complejidad del tablero:Los patrones complejos de colocación de componentes pueden abordarse de manera eficaz mediante el uso de LPSM, lo que permite una alta precisión de acuerdo con los requisitos de topología compleja.

Planitud de la superficie:DFSM es perfecto para placas con superficies planas porque proporciona un grosor uniforme de la máscara.

Restricciones de fabricación:El tipo de máscara de soldadura debe complementar los procesos de fabricación disponibles en la instalación de producción.

Una selección adecuada garantiza la máxima seguridad tanto en las etapas de producción como de funcionamiento.

Inspecciones de máscara de soldadura

El examen de la máscara de soldadura es un proceso importante durante el control de calidad, que garantiza que la máscara de soldadura cumpla con las normas antes de que la placa pase al proceso de ensamblaje.

Inspección visual

Color y uniformidad:La uniformidad sin parches en la placa define la correcta implementación de la máscara de soldadura. Las discrepancias pueden indicar problemas durante las etapas de procesamiento térmico o mecánico.

Cobertura y Alineación:Verifique las máscaras para asegurar la cobertura adecuada del área prevista y la alineación correcta con el patrón de diseño, especialmente alrededor de las almohadillas yvías.

Pruebas de adhesión

Prueba de corte transversal:En esta prueba, se marca la superficie de la mascarilla para crear un patrón de cuadrícula, se aplica cinta adhesiva y luego se despega. Esto determina qué parte de la mascarilla se desprende para comprobar la resistencia de la adhesión.

Medición de espesor

Herramientas de medición:Utilice herramientas de medición de espesor sin contacto para proporcionar a la máscara de soldadura un espesor de entre 0,3 y 0,8 mils. Esto es esencial para garantizar una funcionalidad óptima.

Pruebas de soldabilidad

Prueba de soldabilidadexamina el estado de la PCB para determinar si puede formar una unión de soldadura adecuada que, en última instancia, mantenga los componentes en su lugar durante todo el proceso de ensamblaje.

Sumergir y mirar:Los componentes se sumergen en soldadura después del envejecimiento acelerado para confirmar el humedecimiento debido al flux de colofonia activado bajo condiciones de exposición a largo plazo.

Simulación de montaje en superficie:Esta prueba está diseñada paraComponentes SMTutilizando una pasta de soldadura específica con un perfil de convección para observar la adherencia de los componentes durante el proceso de refusión.

Prueba de equilibrio de humectación:Esta prueba cuantifica la soldabilidad de los acabados midiendo las fuerzas de humectación a lo largo del tiempo.

Estos procesos garantizan la fiabilidad de las conexiones de soldadura en la PCB frente a posibles fallos debidos a una mala humectación o fijación.

Solución de problemas de defectos en la máscara de soldadura

La detección y corrección de defectos en la máscara de soldadura es un proceso esencial para garantizar la calidad de las PCB. Algunos defectos comunes de la máscara de soldadura incluyen grietas, desprendimientos, desalineaciones y falta de cobertura. Si se presenta alguno de estos problemas, se pueden utilizar los siguientes procedimientos para corregirlos:

Reparación de Grietas o Descascaramiento

Proceso de reparación:Aplica material de máscara de soldadura curable por UV en las áreas que necesitan reparación. Utiliza una lámpara UV para el curado, asegurándote de que las pistas de cobre que queden expuestas ya no sean vulnerables a la corrosión.

Manejo de cobertura incompleta

Aplicación adicional de mascarilla:Es necesario aplicar una máscara de soldadura adicional en la región afectada utilizando herramientas de precisión.

Corrección de desalineación

Corrección manual:Se puede aplicar máscara de soldadura adicional para la corrección manual cuando hay ligeros desalineamientos. Para discrepancias mayores, la colaboración con los fabricantes puede permitir realizar cambios en los archivos de diseño en el futuro.

Métodos de evitación

Es preferible prevenir los defectos de la máscara de soldadura en lugar de solucionarlos después de que ocurran. Algunos de los métodos para lograrlo son los siguientes:

Optimización del diseño:Es importante que las necesidades de la máscara de soldadura, por ejemplo, el cubrimiento de los orificios metalizados (via tenting) y el despeje de las almohadillas (pad clearance), estén claramente especificadas en los archivos de diseño.

Elección de material:Utilice máscaras de soldadura de buena calidad que puedan proteger contra las tensiones naturales y operativas.

Fabricación controlada:El entorno durante la fabricación puede controlarse para lograr una temperatura de curado óptima (generalmente de 120 a 150 °C) y evitar defectos como la formación de ampollas.

La máscara de soldadura es mucho más que un agente protector; es una parte integral de la funcionalidad y la durabilidad de la placa. Garantizar la calidad de la máscara de soldadura es uno de los aspectos críticos de la fabricación de PCB. Los fabricantes de placas pueden mejorar la fiabilidad del rendimiento eligiendo tipos adecuados, realizando inspecciones detalladas y aplicando rigurosos protocolos de prueba, respectivamente. Adoptar un enfoque preventivo minimiza los defectos, las retrabajos y los costos asociados, al tiempo que mantiene la integridad y la eficiencia del producto electrónico en el mercado.

PCBCart sobresale enFabricación y ensamblaje de PCBy nuestra experiencia y calidad en cada proyecto que emprendemos no tienen comparación. Nuestro compromiso es que cada máscara de soldadura en nuestras PCB se aplique con precisión y sea inspeccionada minuciosamente por nuestro equipo tecnológico de vanguardia. En PCBCart, entendemos que la calidad es crucial en cada detalle, incluidas las máscaras de soldadura, y contamos con servicios especializados que atienden a distintos sectores y diferentes niveles de complejidad en los diseños de PCB. ¡Obtén una cotización en PCBCart hoy y disfruta de una calidad de primer nivel para tu proyecto!

Inicia una cotización rápida y gratuita para ensamblaje avanzado de PCB

Recursos útiles

•Las directrices más completas para la selección del acabado superficial

•Cómo garantizar la calidad de las PCB

•Medidas de control de procesos para detener los defectos en el ensamblaje SMT

•Contraste de las tecnologías de soldadura utilizadas en la soldadura por refusión con plomo y sin plomo

•Funciones del recubrimiento de superficie de PCB y principios de selección