La electrónica es una parte integral de nuestra vida diaria. Todo, desde nuestros teléfonos inteligentes hasta nuestros automóviles, incluye componentes electrónicos. En el corazón de estos dispositivos electrónicos se encuentra la placa de circuito impreso, también conocida como PCB.

La mayoría de las personas reconocen las placas de circuito impreso cuando las ven. Son las pequeñas tarjetas verdes cubiertas de líneas y partes de cobre que se encuentran en el corazón de los dispositivos electrónicos desarmados. Fabricadas con fibra de vidrio, pistas de cobre y otras piezas metálicas, estas placas se mantienen unidas con resina epoxi y se aíslan con una máscara de soldadura. Esta máscara de soldadura es de donde proviene ese característico color verde.

Sin embargo, ¿alguna vez has observado esas placas con componentes firmemente adheridos? Nunca las consideres solo como decoraciones de una placa PCB. Una placa de circuito avanzada no podrá cumplir su funcionalidad hasta que se le monten componentes. Una PCB con componentes montados se llama PCB ensamblada y el proceso de fabricación se denomina ensamblaje de PCB o, en abreviatura, PCBA. Las líneas de cobre en la placa desnuda, llamadas pistas, conectan eléctricamente entre sí los conectores y los componentes. Transmiten señales entre estas características, permitiendo que la placa de circuito funcione de una manera específicamente diseñada. Estas funciones van desde lo simple hasta lo complejo, y aun así el tamaño de las PCB puede ser más pequeño que una uña del pulgar.

Entonces, ¿cómo se fabrican exactamente estos dispositivos? El proceso de ensamblaje de PCB es sencillo y consta de varios pasos automatizados y manuales. En cada etapa del proceso, el fabricante de la placa dispone de opciones tanto manuales como automatizadas entre las que puede elegir. Para ayudarte a comprender mejor el proceso de PCBA de principio a fin, hemos explicado cada paso en detalle a continuación.

Conceptos básicos del diseño de PCB

El proceso de PCBA siempre comienza con la unidad más básica de la PCB: la base, que consta de varias capas, y cada una desempeña un papel significativo en la funcionalidad de la PCB final. Estas capas alternas incluyen:

• Sustrato: Este es el material base de una PCB. Le da rigidez a la PCB.

• Cobre: Se añade una fina capa de lámina de cobre conductora a cada lado funcional de la PCB: en un lado si es una PCB de una sola cara y en ambos lados si es una PCB de doble cara. Esta es la capa de pistas de cobre.

• Máscara de soldadura: Encima de la capa de cobre se encuentra la máscara de soldadura, que le da a cada PCB su característico color verde. Aísla las pistas de cobre para que no entren en contacto de forma no intencionada con otros materiales conductores, lo que podría provocar un cortocircuito. La soldadura, en otras palabras, mantiene todo en su lugar. Los orificios en la máscara de soldadura son donde se aplica la soldadura para fijar los componentes a la placa. La máscara de soldadura es un paso vital para una fabricación fluida de la PCBA, ya que evita que se suelde en partes no deseadas y se produzcan cortocircuitos.

• Serigrafía: Una serigrafía blanca es la capa final en una placa PCB. Esta capa añade etiquetas a la PCB en forma de caracteres y símbolos. Esto ayuda a indicar la función de cada componente en la placa.

Estos materiales y componentes se mantienen en gran medida iguales en todas las PCB, con la excepción del sustrato. El material del sustrato de una PCB cambia según las cualidades específicas —como el costo y la flexibilidad— que cada diseñador busca en su producto final.

Los tres tipos principales de PCB incluyen:

• PCB rígido: El tipo más común de base de PCB es la rígida, que representa la mayoría de las PCBA. El núcleo sólido de una PCB rígida le da a la placa rigidez y grosor. Estas bases de PCB inflexibles están compuestas por varios materiales diferentes. El más común es la fibra de vidrio, también designada como "FR4". Las PCB más económicas se fabrican con materiales como epoxis o fenólicos, aunque estos son menos duraderos que el FR4.

• PCB flexibleLos PCB flexibles ofrecen un poco más de flexibilidad que sus homólogos más rígidos. El material de estos PCB suele ser un plástico flexible y resistente a altas temperaturas, como el Kapton.

• PCB de núcleo metálicoEstas placas son otra alternativa a la típica placa FR4. Fabricadas con un núcleo metálico, estas placas tienden a dispersar el calor de manera más eficiente que otras. Esto ayuda a disipar el calor y a proteger los componentes de la placa más sensibles al calor.

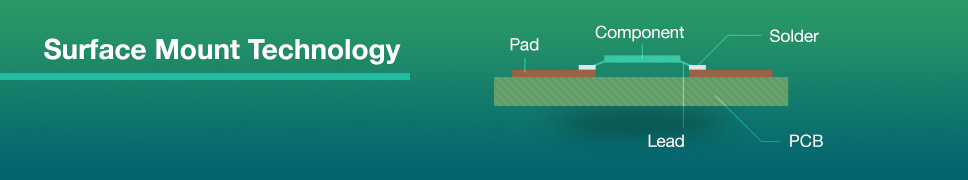

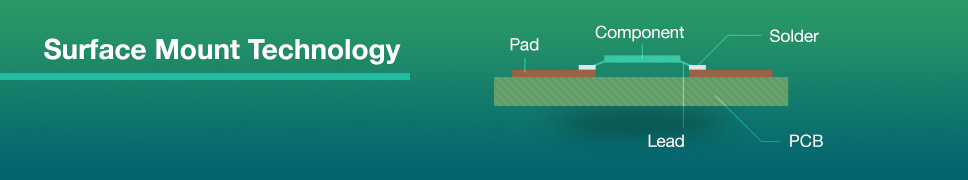

En la industria moderna de PCBA predominan dos tipos de tecnologías de montaje:

Tecnología de montaje superficialComponentes sensibles, algunos muy pequeños, como resistencias o diodos, se colocan automáticamente sobre la superficie de la placa. Esto se denomina ensamblaje SMD, por “surface mount device” (dispositivo de montaje en superficie). La tecnología de montaje en superficie puede aplicarse a componentes de pequeño tamaño y a circuitos integrados (IC). Por ejemplo, PCBCart es capaz de montar encapsulados con un tamaño mínimo 01005, que es incluso más pequeño que la punta de un lápiz.

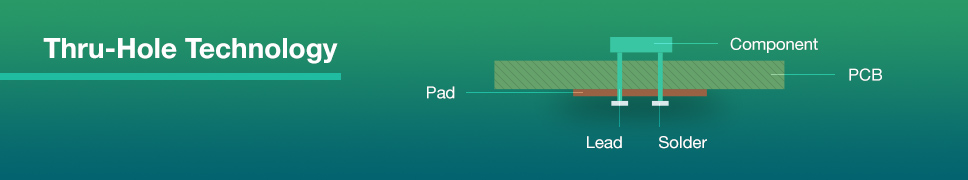

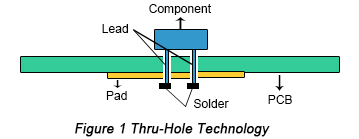

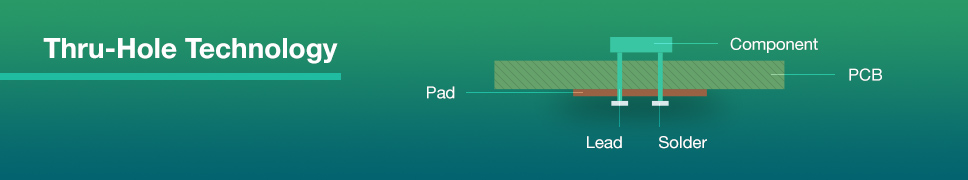

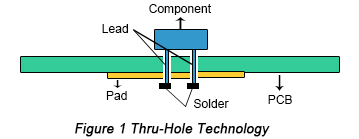

Tecnología de orificio pasante: funciona bien en componentes con terminales o cables que deben montarse en la placa introduciéndolos a través de orificios en la misma. La parte sobrante del terminal debe soldarse en el otro lado de la placa. Esta tecnología se aplica en ensamblajes de PCB que contienen componentes grandes, como condensadores y bobinas que deben ensamblarse.

Debido a las diferencias entre THT y SMT, también deben pasar por distintos procesos de ensamblaje. El siguiente artículo analizará otros aspectos de materiales y de diseño más allá de la base de la PCB, en la medida en que se aplican al proceso de ensamblaje de PCB en relación con THT, SMT y tecnologías mixtas.

Antes del proceso de ensamblaje

Antes de que comience realmente el proceso de PCBA, deben realizarse algunos pasos preparatorios. Esto ayuda a los fabricantes de PCB a evaluar la funcionalidad de un diseño de PCB e incluye principalmente una verificación DFM.

La mayoría de las empresas especializadas en el ensamblaje de PCB necesitan el archivo de diseño de la PCB para comenzar, junto con cualquier otra nota de diseño y requisitos específicos. Esto es para que la empresa de ensamblaje de PCB pueda revisar el archivo de la PCB en busca de cualquier problema que pueda afectar la funcionalidad o la fabricabilidad de la PCB. Esto se conoce como una verificación de diseño para manufacturabilidad, o verificación DFM, en resumen.

ElComprobación DFMexamina todas las especificaciones de diseño de una PCB. En concreto, esta verificación busca cualquier característica faltante, redundante o potencialmente problemática. Cualquiera de estos problemas puede influir de manera grave y negativa en la funcionalidad del proyecto final. Por ejemplo, un error de diseño de PCB común es dejar muy poco espacio entre los componentes de la PCB. Esto puede provocar cortocircuitos y otros fallos de funcionamiento.

Al identificar posibles problemas antes de que comience la fabricación, las comprobaciones DFM pueden reducir los costos de fabricación y eliminar gastos imprevistos. Esto se debe a que estas comprobaciones reducen la cantidad de placas desechadas. Como parte de nuestro compromiso con la calidad a bajo costo, las comprobaciones DFM vienen de serie con cada pedido de proyecto de PCBCart. PCBCart proporciona comprobaciones DFM y DFA GRATUITAS que, sin embargo, tienen un valor incalculable, porque la comprobación DFM/DFA de Valor en la que PCBCart se basa es un sistema automático que contribuye a una gran velocidad y precisión.

Pasos actuales del proceso de PCBA.

Paso 1: Plantillado de pasta de soldadura

El primer paso del ensamblaje de PCB es aplicar una pasta de soldadura a la placa. Este proceso es similar a la serigrafía de una camiseta, excepto que en lugar de una máscara, se coloca una plantilla delgada de acero inoxidable sobre la PCB. Esto permite a los ensambladores aplicar la pasta de soldadura solo en ciertas partes de la futura PCB. Estas partes son donde se ubicarán los componentes en la PCB terminada.

La propia pasta de soldadura es una sustancia grisácea compuesta por diminutas esferas de metal, también conocidas como soldadura. La composición de estas diminutas esferas metálicas es 96,5% estaño, 3% plata y 0,5% cobre. La pasta de soldadura mezcla la soldadura con un fundente, que es un producto químico diseñado para ayudar a que la soldadura se derrita y se adhiera a una superficie. La pasta de soldadura aparece como una pasta gris y debe aplicarse a la placa exactamente en los lugares correctos y en cantidades precisamente adecuadas.

En una línea profesional de PCBA, un dispositivo mecánico sujeta la PCB y la plantilla de soldadura en su lugar. A continuación, un aplicador deposita pasta de soldadura en las áreas previstas en cantidades precisas. La máquina luego extiende la pasta sobre la plantilla, aplicándola de manera uniforme en cada área abierta. Tras retirar la plantilla, la pasta de soldadura permanece en las ubicaciones previstas.

Paso 2: Recoger y Colocar

Después de aplicar la pasta de soldadura a la placa PCB, el proceso de PCBA pasa a la máquina de colocación automática, un dispositivo robótico que coloca los componentes de montaje superficial, o SMD, en una PCB preparada. Los SMD representan la mayoría de los componentes que no son conectores en las PCB actuales. Estos SMD se sueldan luego a la superficie de la placa en el siguiente paso del proceso de PCBA.

Tradicionalmente, este era un proceso manual realizado con unas pinzas, en el que los ensambladores tenían que recoger y colocar los componentes a mano. Hoy en día, afortunadamente, este paso es un proceso automatizado entre los fabricantes de PCB. Este cambio se produjo en gran medida porque las máquinas tienden a ser más precisas y más consistentes que los humanos. Aunque los humanos pueden trabajar rápidamente, la fatiga y la tensión ocular suelen aparecer después de unas horas trabajando con componentes tan pequeños. Las máquinas trabajan las 24 horas del día sin ese tipo de fatiga.

El dispositivo inicia el proceso de pick and place recogiendo una placa PCB con una pinza de vacío y trasladándola a la estación de pick and place. Luego, el robot orienta la PCB en la estación y comienza a aplicar los SMT en la superficie de la PCB. Estos componentes se colocan sobre la pasta de soldadura en ubicaciones preprogramadas.

Paso 3: Soldadura por refusión

Una vez que la pasta de soldadura y los componentes de montaje superficial están colocados, deben permanecer en su sitio. Esto significa que la pasta de soldadura debe solidificarse, adhiriendo los componentes a la placa. El ensamblaje de PCB logra esto mediante un proceso llamado «reflow».

Una vez que concluye el proceso de pick and place, la placa PCB se transfiere a una cinta transportadora. Esta cinta transportadora pasa a través de un gran horno de refusión, que se asemeja a un horno de pizza comercial. Este horno consta de una serie de calentadores que calientan gradualmente la placa hasta temperaturas cercanas a 250 grados Celsius, o 480 grados Fahrenheit. Esto es lo suficientemente caliente como para derretir la soldadura en la pasta de soldar.

Una vez que la soldadura se derrite, la PCB continúa moviéndose a través del horno. Pasa por una serie de calentadores más fríos, lo que permite que la soldadura fundida se enfríe y solidifique de manera controlada. Esto crea una unión de soldadura permanente para conectar los SMD a la PCB.

Muchas PCBAs requieren una consideración especial durante el refusión, especialmente para el ensamblaje de PCB de doble cara. El ensamblaje de PCB de doble cara requiere aplicar la plantilla y realizar el refusión de cada lado por separado. Primero, se aplica la plantilla, se colocan y se someten a refusión las piezas del lado con menos y componentes más pequeños, seguido por el otro lado.

Paso 4: Inspección y Control de Calidad

Una vez que los componentes de montaje superficial se han soldado en su lugar tras el proceso de refusión, esto no significa que el PCBA esté terminado y la placa ensamblada debe someterse a pruebas de funcionalidad. A menudo, el movimiento durante el proceso de refusión dará como resultado una mala calidad de conexión o una falta total de conexión. Los cortocircuitos también son un efecto secundario común de este movimiento, ya que los componentes mal colocados a veces pueden conectar partes del circuito que no deberían estar conectadas.

La verificación de estos errores y desalineaciones puede implicar uno de varios métodos de inspección diferentes. Los métodos de inspección más comunes incluyen:

• Controles manualesA pesar de la próxima tendencia de desarrollo hacia la fabricación automatizada e inteligente, en el proceso de ensamblaje de PCB todavía se depende de las comprobaciones manuales. Para lotes más pequeños, una inspección visual presencial realizada por un diseñador es un método eficaz para garantizar la calidad de una PCB después del proceso de refusión. Sin embargo, este método se vuelve cada vez más impráctico e impreciso a medida que aumenta el número de placas inspeccionadas. Observar componentes tan pequeños durante más de una hora puede provocar fatiga visual, lo que da lugar a inspecciones menos precisas.

• Inspección Óptica AutomáticaLa inspección óptica automática es un método de inspección más adecuado para lotes más grandes de PCBA. Una máquina de inspección óptica automática, también conocida como máquina AOI, utiliza una serie de cámaras de alta potencia para “ver” las PCB. Estas cámaras se disponen en diferentes ángulos para observar las uniones de soldadura. Las uniones de soldadura de distinta calidad reflejan la luz de diferentes maneras, lo que permite al AOI reconocer una soldadura de menor calidad.AOIlo hace a una velocidad muy alta, lo que le permite procesar una gran cantidad de PCB en un tiempo relativamente corto.

• Inspección por rayos XOtro método de inspección implica el uso de rayos X. Este es un método de inspección menos común: se utiliza con mayor frecuencia para PCB más complejas o con varias capas. Los rayos X permiten al observador ver a través de las capas y visualizar las capas inferiores para identificar cualquier posible problema oculto.

El destino de una placa defectuosa depende de las normas de la empresa de PCBA: se enviará de vuelta para ser limpiada y retrabajada, o desechada.

Independientemente de que una inspección detecte uno de estos errores o no, el siguiente paso del proceso es probar la pieza para asegurarse de que haga lo que se supone que debe hacer. Esto implica comprobar la calidad de las conexiones de la PCB. Las placas que requieren programación o calibración necesitan aún más pasos para verificar su correcto funcionamiento.

Estas inspecciones pueden realizarse regularmente después del proceso de refusión para identificar cualquier posible problema. Estos controles periódicos pueden garantizar que los errores se detecten y corrijan lo antes posible, lo que ayuda tanto al fabricante como al diseñador a ahorrar tiempo, mano de obra y materiales.

Paso 5: Inserción de componentes de orificio pasante

Dependiendo del tipo de placa en la PCBA, la placa puede incluir una variedad de componentes más allá de los SMD habituales. Estos incluyen componentes de orificio pasante metalizado, o componentes PTH.

Un orificio metalizado es un orificio en la PCB que está metalizado a través de toda la placa. Los componentes de la PCB utilizan estos orificios para pasar una señal de un lado de la placa al otro. En este caso, la pasta de soldadura no servirá de nada, ya que la pasta atravesará directamente el orificio sin tener oportunidad de adherirse.

En lugar de pasta de soldadura, los componentes PTH requieren un tipo de método de soldadura más especializado en el proceso posterior de ensamblaje de PCB:

• Soldadura manualLa inserción manual de orificios pasantes es un proceso sencillo. Normalmente, una persona en una sola estación se encarga de insertar un componente en un PTH designado. Una vez que termina, la placa se transfiere a la siguiente estación, donde otra persona se encarga de insertar un componente diferente. El ciclo continúa para cada PTH que deba equiparse.Este puede ser un proceso largo, dependiendo de cuántos componentes PTH deban insertarse durante un ciclo de PCBA. La mayoría de las empresas intentan específicamente evitar diseñar con componentes PTH por este mismo motivo, pero los componentes PTH siguen siendo comunes en los diseños de PCB.

• Soldadura por olaLa soldadura por ola es la versión automatizada de la soldadura manual, pero implica un proceso muy diferente. Una vez que el componente PTH se coloca en su sitio, la placa se coloca en otra cinta transportadora. Esta vez, la cinta transportadora pasa por un horno especializado donde una ola de soldadura fundida cubre la parte inferior de la placa. Esto suelda todos los pines de la parte inferior de la placa a la vez.Este tipo de soldadura es casi imposible para las placas de circuito impreso de doble cara, ya que soldar todo el lado de la PCB inutilizaría cualquier componente electrónico delicado.

Una vez finalizado este proceso de soldadura, la PCB puede pasar a la inspección final, o puede volver a realizar los pasos anteriores si la PCB necesita que se añadan componentes adicionales o que se ensamble otra cara.

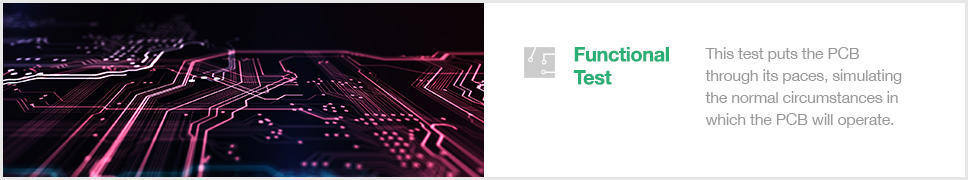

Paso 6: Inspección final y prueba funcional

Después de la etapa de soldadura de laProceso de PCBAestá terminado, una inspección final comprobará la funcionalidad de la PCB. Esta inspección se conoce como “prueba funcional”. La prueba somete a la PCB a diversas condiciones, simulando las circunstancias normales en las que la PCB va a operar. Durante esta prueba se aplican alimentación y señales simuladas a la PCB mientras los técnicos supervisan sus características eléctricas.

Si cualquiera de estas características, incluyendo el voltaje, la corriente o la salida de señal, muestra una fluctuación inaceptable o alcanza picos fuera de un rango predeterminado, la PCB no supera la prueba. La PCB que ha fallado puede entonces reciclarse o desecharse, dependiendo de las normas de la empresa.

Las pruebas son el paso final y más importante en el proceso de ensamblaje de PCB, ya que determinan el éxito o el fracaso del proceso. Estas pruebas también son la razón por la cual las pruebas y la inspección regulares a lo largo de todo el proceso de ensamblaje son tan importantes.

Después de la PCBA

Basta decir que el proceso de ensamblaje de PCB puede ser bastante sucio. La pasta de soldadura deja cierta cantidad de flux, mientras que la manipulación humana puede transferir aceites y suciedad de los dedos y la ropa a la superficie de la PCB. Una vez que todo está hecho, el resultado puede verse un poco apagado, lo cual es tanto un problema estético como práctico.

Después de permanecer durante meses en una PCB, los residuos de flux comienzan a oler y a sentirse pegajosos. También se vuelven algo ácidos, lo que puede dañar las uniones de soldadura con el tiempo. Además, la satisfacción del cliente tiende a disminuir cuando los envíos de nuevas PCBs llegan cubiertos de residuos y huellas dactilares. Por estas razones, es importante lavar el producto después de terminar todos los pasos de soldadura.

Un aparato de lavado de alta presión de acero inoxidable que utiliza agua desionizada es la mejor herramienta para eliminar residuos de las PCB. Lavar las PCB en agua desionizada no representa ninguna amenaza para el dispositivo. Esto se debe a que son los iones del agua corriente los que dañan un circuito, no el agua en sí. El agua desionizada, por lo tanto, es inofensiva para las PCB mientras se someten a un ciclo de lavado.

Después del lavado, un ciclo de secado rápido con aire comprimido deja las PCB terminadas listas para el empaquetado y el envío.

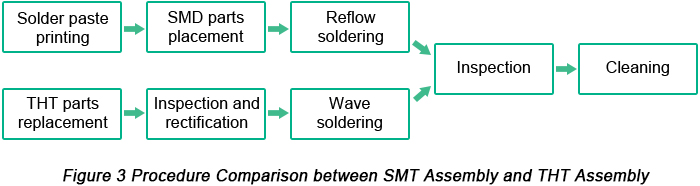

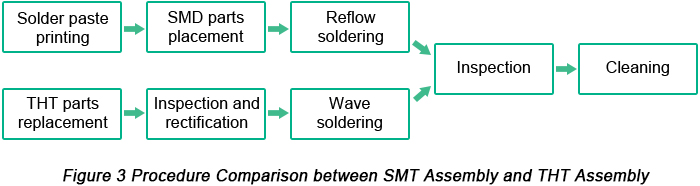

Diferencias entre PCBA: ensamblaje THT, ensamblaje SMT y tecnología mixta

Proceso de ensamblaje con tecnología de orificio pasante (THT)

Como método tradicional de ensamblaje de PCB, el proceso de montaje through-hole se lleva a cabo mediante la colaboración de procedimientos manuales y automáticos.

• Paso 1: Colocación de componentes- Este paso lo realizan manualmente técnicos de ingeniería profesionales. Los ingenieros deben colocar rápidamente, pero con precisión, los componentes en las posiciones correspondientes según los archivos de diseño de PCB del cliente. La colocación de componentes debe cumplir con las normativas y los estándares operativos del proceso de montaje de orificio pasante para garantizar productos finales de alta calidad. Por ejemplo, deben aclarar la polaridad y la orientación de los componentes, evitar que el componente en operación afecte a los componentes circundantes, hacer que la colocación final de los componentes sea compatible con las normas correspondientes y usar pulseras antiestáticas al manipular componentes sensibles a la estática, como los circuitos integrados (IC).

• Paso 2: Inspección y Rectificación- Una vez completada la colocación de los componentes, la placa se coloca en un marco de transporte correspondiente, donde la placa con los componentes insertados será inspeccionada automáticamente para determinar si los componentes están colocados con precisión. Si se observan problemas relacionados con la colocación de los componentes, también es fácil corregirlos de inmediato. Después de todo, esto tiene lugar antes de la soldadura en el proceso de PCBA.

• Paso 3: Soldadura por ola- Ahora los componentes THT deben soldarse con precisión en la placa de circuito. En el sistema de soldadura por ola, la placa se desplaza lentamente sobre una ola de soldadura líquida a alta temperatura, aproximadamente 500 °F. Después, se pueden obtener con éxito todas las conexiones de terminales o cables, de modo que los componentes de orificio pasante queden firmemente sujetos a la placa.

Proceso de ensamblaje de tecnología de montaje superficial (SMT)

En comparación con el proceso de montaje de orificio pasante, el proceso de montaje en superficie destaca en términos de eficiencia de fabricación porque cuenta con un proceso de ensamblaje de PCB totalmente automático, desde la impresión de la pasta de soldadura, el montaje y colocación, hasta la soldadura por refusión.

• Paso 1: Impresión de pasta de soldadura- La pasta de soldadura se aplica en la placa mediante una impresora de pasta de soldadura. Una plantilla garantiza que la pasta de soldadura pueda depositarse con precisión en los lugares correctos donde se montarán los componentes, lo que también se denomina esténcil o malla de soldadura. Dado que la calidad de la impresión de pasta de soldadura está directamente asociada con la calidad de la soldadura, los fabricantes de PCBA que se centran en productos de alta calidad suelen realizar inspecciones después de la impresión de la pasta de soldadura mediante un equipo de inspección de pasta de soldadura. Esta inspección garantiza que la impresión haya cumplido con las normas y estándares. Si se encuentran defectos en la impresión de la pasta de soldadura, la impresión debe retrabajarse o la pasta de soldadura se lavará antes de la segunda impresión.

• Paso 2: Montaje de componentes- Después de salir de la impresora de pasta de soldadura, la PCB será enviada automáticamente a la máquina de colocación (pick-and-place), donde los componentes o circuitos integrados (IC) se montarán en las almohadillas correspondientes gracias a la tensión de la pasta de soldadura. Los componentes se montan en la placa PCB mediante bobinas de componentes en la máquina. De forma similar a los carretes de película, las bobinas de componentes que transportan los componentes giran para suministrar las piezas a la máquina, la cual las colocará rápidamente en la placa.

• Paso 3: Soldadura por refusión- Después de colocar cada componente, la placa pasa por un horno de 23 pies de largo. Una temperatura de 500 °F hace que la pasta de soldadura se licúe. Ahora los componentes SMD quedan firmemente unidos a la placa.

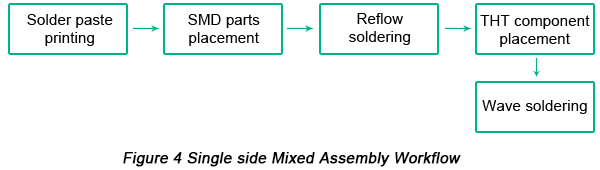

Tecnología mixta

Con el desarrollo de la ciencia y la tecnología modernas, los productos electrónicos se están volviendo cada vez más complejos, lo que impulsa el uso de placas PCB más complicadas, integradas y de menor tamaño. Es casi imposible que las PCBAs contengan solo un tipo de componente participante.

La mayoría de las placas incorporan componentes de orificio pasante y componentes SMD, lo que requiere la colaboración de la tecnología de orificio pasante y la tecnología de montaje en superficie. No obstante, la soldadura es un proceso complicado que tiende a verse afectado por demasiados elementos. Por lo tanto, se vuelve extraordinariamente importante organizar mejor la secuencia de la tecnología de orificio pasante y la tecnología de montaje en superficie.

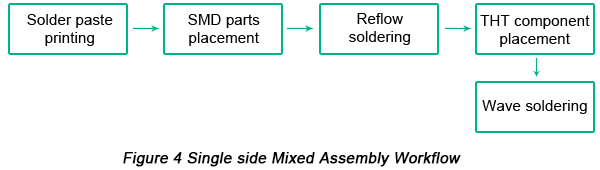

La PCBA con aplicación de tecnologías mixtas debe llevarse a cabo en las siguientes situaciones:

• Ensamblaje mixto de un solo lado: El ensamblaje mixto de un solo lado se ajusta al siguiente procedimiento de fabricación: Nota: Se puede aplicar soldadura manual en lugar de soldadura por ola cuando solo se requiere una pequeña cantidad de componentes THT en este tipo de ensamblaje.

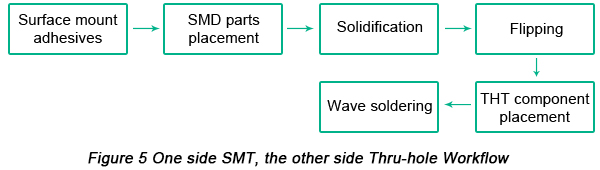

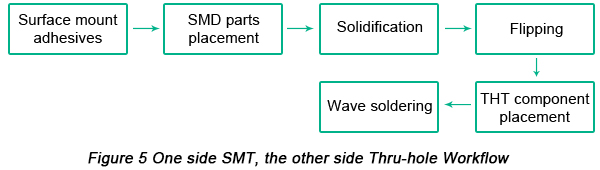

• SMT en un lado y THT en el otro ladoNota: no se recomienda este tipo de procedimiento de ensamblaje de PCB, ya que los adhesivos incrementarán el costo total del PCBA y posiblemente provoquen algunos problemas de soldadura.

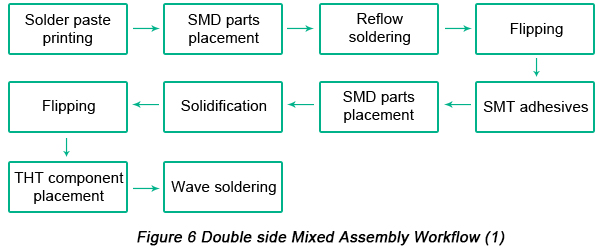

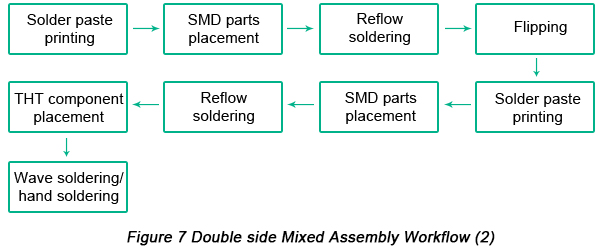

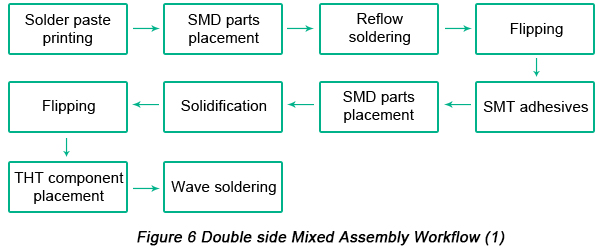

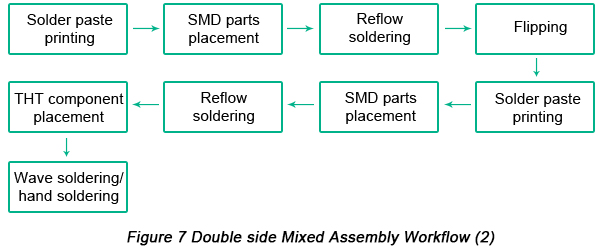

• Ensamblaje mixto de doble caraEn cuanto a los métodos de ensamblaje mixto de doble cara, existen dos alternativas: PCBA con aplicación de adhesivos y PCBA sin ellos. La aplicación de adhesivos incrementa el costo total del ensamblaje de PCB. Además, durante este proceso de PCBA, es necesario realizar el calentamiento tres veces, lo que tiende a generar una baja eficiencia.

Basándose en la comparación entre los procedimientos de ensamblaje mixto presentados anteriormente, se puede concluir que la soldadura manual funciona bien para el ensamblaje de PCB que requiere muchos componentes en ambos lados, entre los cuales los componentes SMD son más numerosos que los componentes THT. Por lo tanto, cuando se enfrenta a la situación en la que se necesita una pequeña cantidad de componentes THT, se sugiere la soldadura por ola.

El ensamblaje de PCB debe pasar por un proceso tan complejo y técnico que numerosos elementos deben ser considerados cuidadosamente, y una pequeña modificación puede provocar un gran cambio en el costo y en la calidad del producto. Las descripciones relativas al proceso de ensamblaje de PCB en este artículo se centran únicamente en procedimientos y tecnologías típicas de PCBA. El proceso de fabricación práctico está en gran medida determinado e influenciado por los archivos de diseño y los requisitos específicos de los clientes. Como resultado, cómo evaluar a un ensamblador de PCB confiable se convierte en una cuestión crucial que los clientes deben considerar detenidamente antes de realizar su pedido de PCBA.

Profesionales de PCBA

PCBCart es el principal proveedor de soluciones de PCB. Podemos cubrir sus requisitos de PCB desde el abastecimiento de componentes hasta el ensamblaje electrónico. Le ayudaremos en cada paso del camino y le brindaremos una amplia experiencia y garantía de calidad.

Cuando nos eliges como tu empresa cooperativa de PCBA, estás eligiendo asociarte con un servicio que ofrece lo mejor.Nuestros servicios de ensamblaje de PCB cumplen con los más altos estándares de calidad y siguen las normas IPC Clase 3, RoHS y la certificación ISO 9001:2008Además, podemos manejar cualquier tipo de PCB, ya sea de doble cara o de una sola cara, un proyecto SMT, de orificio pasante o de ensamblaje mixto. ¡Sea lo que sea que quieras hacer, podemos hacerlo realidad!

Nos mantendremos en contacto contigo constantemente desde el inicio del proyecto hasta la línea de meta y te mantendremos al tanto desde la fabricación hasta el ensamblaje. Esto puede ayudarte a ahorrar dinero y reducir el estrés con menores costos de PCB, tiempos de espera más cortos y productos de mayor calidad. Queremos ahorrarte tiempo y energía para que puedas concentrarte en tus diseños de PCB, sin tener que preocuparte por los detalles minuciosos del proceso de fabricación.

Inicia una cotización instantánea para el ensamblaje de PCB

Para obtener más información sobre el Ensamblaje Electrónico y lo que PCBCart puede hacer por su próximo proyecto de PCB, consulte las siguientes páginas:

•Una introducción completa a la PCBA

•¿Cómo evaluar las casas de ensamblaje de PCB?

•PCBCart ofrece un avanzado servicio integral de ensamblaje de PCB sin requisito de MOQ

•Diseño para la fabricación y el montaje de PCB y reglas generales a las que se ajusta

•Diseñe PCB para aprovechar mejor las capacidades de ensamblaje de PCB de PCBCart

•Instrucciones para obtener precios precisos de ensamblaje de PCB