Avec le développement de l’économie et de la technologie scientifique, les exigences des personnes envers les produits électroniques deviennent de plus en plus élevées : ils doivent répondre aux besoins de multifonctionnalité, de miniaturisation, de haute densité, de hautes performances et présenter une qualité supérieure. Par conséquent, pour l’industrie SMT, une qualité de soudure élevée constitue l’assurance‑vie des produits électroniques.

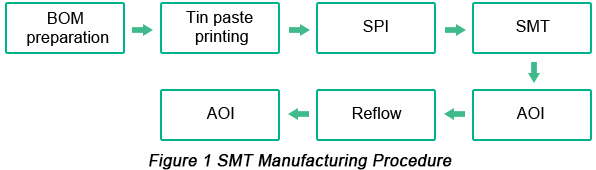

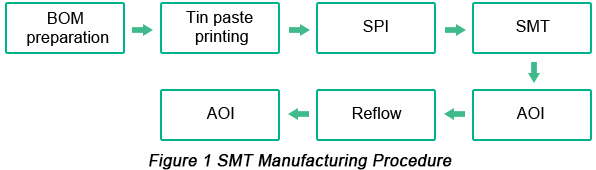

Cependant, dans la fabrication pratique, des défauts de soudure se produisent généralement, en particulier lors de l’étape de refusion. En réalité, les problèmes de soudure observés à cette étape ne sont pas entièrement causés par la technologie de refusion, car la qualité de soudure en SMT est étroitement liée à la fabricabilité des pastilles de PCB, à la conception du pochoir, aux composants et à la soudabilité des pastilles de PCB, à l’état des équipements de fabrication, à la qualité de la pâte à braser, aux paramètres techniques de chaque maillon ainsi qu’aux compétences opérationnelles de chaque opérateur. Le procédé de fabrication SMT est présenté sur la Figure 1 ci-dessous.

Des problèmes peuvent survenir à chaque étape de cette procédure, influençant la qualité de brasage du SMT. Dans cet article, les éléments susceptibles d’influencer la qualité de brasage du SMT seront examinés et analysés afin d’éviter des problèmes similaires dans la fabrication pratique.

Préparation de la nomenclature

En tant que l’un des composites les plus importants dans la technologie de montage en surface (SMT), la qualité et les performances deNomenclature des matériauxest directement corrélée à la qualité du brasage par refusion. Plus précisément, les aspects suivants doivent être pris en considération :

a. L’emballage des composants doit répondre aux exigences de montage automatique du poseur.

b. La forme des composants doit répondre aux exigences du montage SMT automatique, c’est-à-dire qu’elle doit être standard avec une grande précision dimensionnelle.

c. Les extrémités soudables des composants et la qualité de soudure des pastilles du PCB doivent répondre aux exigences de la soudure par refusion, et les extrémités soudables des composants ainsi que les pastilles ne doivent pas être polluées ni oxydées. Si les extrémités soudables des composants et les pastilles du PCB subissent une oxydation, une pollution ou une humidité, certains défauts de soudure peuvent apparaître, tels qu’un mauvais mouillage, une soudure froide, des billes de soudure ou des cavités. Cela est particulièrement vrai pour le capteur d’humidité et la gestion du PCB. Les capteurs d’humidité doivent être stockés dans une armoire de séchage après l’emballage sous vide et il est nécessaire de les cuire avant la prochaine fabrication.

Conception de fabricabilité des pastilles de PCB

Le niveau de SMT réside dans la qualité de la conception du PCB et constitue le premier élément influençant la qualité du montage en surface. D’après les statistiques de HP, 70 % à 80 % des défauts de fabrication proviennent deProblèmes de conception de PCBen termes de sélection du matériau du substrat,disposition des composantsconception de pastilles et de pastilles thermiques, conception de vernis épargne, types de boîtiers de composants, méthode d’assemblage, frontière de transmission, via de positionnement, points de positionnement optique, CEM (Compatibilité Électromagnétique), etc.

Pour les circuits imprimés dont la conception des pastilles est correcte, même si un léger décalage se produit dans leprocessus de montage en surfaceil peut être corrigé sous l’effet de la tension de surface de l’étain de brasage en fusion, ce que l’on appelle l’effet d’auto-positionnement ou d’auto-correction. Cependant, si le pad du PCB est mal conçu, même si la position de montage est assez précise, des défauts de brasage surviennent tout de même, tels que le déplacement de la position du composant et l’effet « tombstoning ». Par conséquent, les aspects suivants doivent être soigneusement pris en compte en termes de conception des pads SMT.

• Symétrie du plot. Afin d’éviter les problèmes de déplacement de position et de « tombstoning » après le brasage par refusion, pour les composants CMS de taille 0805 ou inférieure, les pastilles aux deux extrémités doivent rester symétriques en termes de dimensions de pastille ainsi que de capacité d’absorption et de dissipation de chaleur, afin de maintenir l’équilibre de la tension de surface de l’étain de brasage en fusion. Si une extrémité se trouve sur une grande surface de cuivre, il est recommandé d’utiliser une connexion en ligne simple pour relier la pastille à la grande surface de cuivre.

• Espace entre les pastilles. Afin de garantir une taille de joint de recouvrement appropriée entre les extrémités des composants ou les broches et la pastille, des défauts de soudure ont tendance à se produire lorsque l’espace entre les pastilles est trop grand ou trop petit.

• Taille résiduelle du coussinetdoit garantir la forme du ménisque des points de soudure après les joints à recouvrement entre les extrémités ou broches des composants et le plot.

• Largeur du plotdoit être essentiellement compatible avec celle des extrémités ou des broches des composants.

• Les vias traversants ne doivent pas être placés sur le padSinon, lors du processus de soudure par refusion, l’étain en fusion risque de s’écouler le long des vias traversants, provoquant de fausses soudures et un manque d’étain. Il peut s’écouler de l’autre côté de la carte et provoquer un court-circuit.

Impression de pâte à braser

La technologie d’impression de pâte à braser vise principalement à résoudre les problèmes liés à l’incompatibilité de la quantité de pâte à braser imprimée (quantité de remplissage et quantité de transfert de la pâte à braser). D’après des statistiques professionnelles, lorsque les PCB sont correctement conçus, 60 % des PCB nécessitant une retouche le sont en raison d’une mauvaise impression de pâte à braser. Dans l’impression de pâte à braser, il faut se rappeler trois « S » importants : la pâte à braser, le pochoir et la raclette. Si les choix appropriés sont faits, un excellent effet d’impression peut être obtenu.

• Qualité de la pâte à braser

En tant que matériau nécessaire pour le brasage par refusion, la pâte à braser est un type de brasure pâteuse mélangée de manière homogène à partir de poudre d’alliage et de flux pâteux (colophane, diluants, stabilisant, etc.), parmi lesquels la poudre d’alliage est l’élément clé de la composition des joints de brasure. Le flux est le matériau essentiel pour éliminer l’oxydation de surface, augmenter la mouillabilité et garantir la qualité de la pâte à braser. En termes de qualité, de manière générale, 80 % à 90 % de la pâte à braser est constituée d’alliage métallique, tandis qu’elle représente 50 % en termes de volume. L’assurance de la qualité de la pâte à braser repose principalement sur deux aspects : le stockage et l’application. La pâte à braser est généralement stockée entre 0 et 10 °C ou selon les exigences des fabricants. Pour son application, la température de l’atelier SMT doit être de 25 °C ± 3 °C et l’humidité doit être de 50 % ± 10 %. De plus, son temps de remise à température doit être de 4 heures ou plus et un brassage complet doit être effectué avant son utilisation afin que sa viscosité présente d’excellentes caractéristiques d’imprimabilité et de démoulage. Le couvercle de la pâte à braser doit être correctement remis en place après utilisation et la carte portant la pâte à braser doit subir le brasage par refusion dans un délai de deux heures.

• Conception de pochoir

La fonction clé du pochoir réside dans l’application uniforme de la pâte à braser sur les pastilles du PCB.Pochoirest un élément indispensable dans la technologie d’impression et sa qualité influence directement la qualité de l’impression de la pâte à braser. Jusqu’à présent, il existe trois méthodes pour fabriquer les pochoirs : la corrosion chimique, la découpe laser et la galvanoplastie. La conception du pochoir ne sera garantie que lorsque les aspects suivants auront été pleinement pris en compte et traités de manière appropriée.

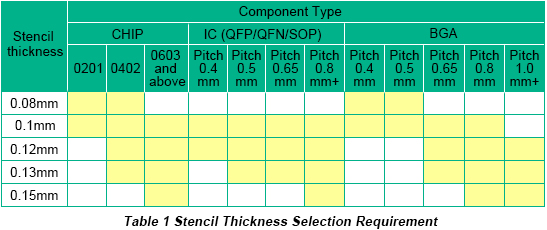

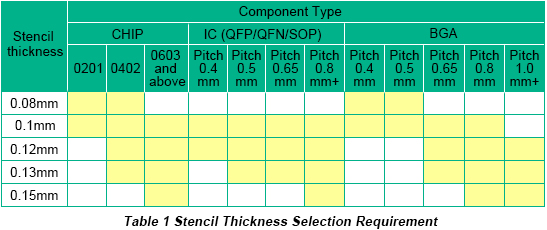

a. Épaisseur de la tôle d’acier. Pour garantir la quantité de pâte à braser et la qualité de soudure, la surface du pochoir doit être lisse et uniforme, et la sélection de l’épaisseur de la feuille d’acier doit être déterminée par le composant présentant le plus petit espace entre les broches. La relation entre l’épaisseur de la feuille d’acier et le pas minimum, la valeur des composants peut être résumée dans le tableau 1 ci-dessous.

b. Conception des ouvertures. Les ouvertures sont des ouvertures à section trapézoïdale avec une bouche évasée. Leurs parois sont lisses, sans bavure. Le rapport largeur/épaisseur = largeur des ouvertures/épaisseur du pochoir (pour les QFP à pas fin, les circuits intégrés) ; le rapport de surface = surface de base des ouvertures/surface des parois des ouvertures (pour les composants 0201, BGA, CSP).

c. Traitement anti-boules de soudureLe traitement anti-billes de soudure appliqué aux ouvertures de pochoir des composants CHIP 0603 ou supérieurs peut éviter efficacement la formation de billes de soudure après refusion. Pour les composants dont les pastilles sont trop grandes, il est recommandé d’appliquer une partition en treillis afin d’éviter une production excessive d’étain.

d. MARQUEAu moins 3 points de REPÈRE doivent être générés sur le côté B du pochoir et le pochoir doit être compatible avec les REPÈRES sur le PCB. Il doit y avoir une paire de points de REPÈRE avec la plus longue distance diagonale afin d’augmenter la précision d’impression.

e. Sens d’impression. Le sens d’impression est également un point de contrôle critique. Lors de la détermination du sens d’impression, les composants présentant un faible espacement entre eux ne doivent pas être trop proches des pistes. Sinon, des ponts de soudure risquent de se former en raison d’un excès d’étain.

• Scraper

Les raclettes, dans une certaine mesure, influencent la qualité d’impression en fonction de la dureté de leur matériau et de leur forme. En général, on utilise des raclettes en acier avec un revêtement de nickel et des raclettes à 60° sont couramment employées. S’il y a des composants traversants, il est recommandé d’utiliser des raclettes à 45° afin d’augmenter la quantité d’étain sur les composants traversants.

• Paramètres d’impression

Les paramètres d’impression englobent principalement la vitesse de la racle, la pression de la racle, la vitesse de décollement du pochoir, ainsi que le mode et la fréquence de nettoyage du pochoir. Il existe une relation de contrainte entre l’angle de la racle et du pochoir et la viscosité de la pâte à braser, de sorte que la qualité d’impression de la pâte à braser ne peut être garantie que si ces paramètres sont correctement maîtrisés. D’une manière générale, une faible vitesse de racle conduit à une qualité d’impression relativement élevée, avec toutefois un risque de contours flous de la pâte à braser. De plus, une vitesse trop faible réduit même l’efficacité de production. À l’inverse, une vitesse de racle trop élevée peut entraîner un remplissage insuffisant de pâte à braser dans les ouvertures du pochoir. Une pression excessive de la racle peut provoquer un dépôt d’étain insuffisant et une usure accrue entre la racle et le pochoir, tandis qu’une pression trop faible entraîne une impression incomplète de la pâte à braser. Par conséquent, la vitesse doit être augmentée autant que possible tout en maintenant un bon roulage de la pâte à braser. En outre, la pression de la racle doit être ajustée afin d’obtenir une qualité d’impression élevée. Une vitesse de décollement trop élevée peut provoquer des bavures ou une mauvaise formation de la pâte à braser, tandis qu’une vitesse trop faible affecte l’efficacité de production. Un mode et une fréquence de nettoyage du pochoir inadaptés conduiront à un nettoyage incomplet du pochoir, et des dépôts continus d’étain ou un manque d’étain dans les ouvertures du pochoir ont tendance à se produire sur les produits à espacement réduit.

• Précision de l’équipement

Lors de l’impression de produits à haute densité et à faible espacement, la précision d’impression et la précision de répétabilité de l’impression affecteront la stabilité de l’impression de la pâte à braser.

• Support de PCB

Le support du PCB est un élément de réglage important pour l’impression de la pâte à braser. Si le PCB manque d’un support efficace ou présente un support inadapté, cela entraîne une grande épaisseur de pâte à braser ou une pâte à braser irrégulière. Le support du PCB doit être disposé de manière plane et uniforme afin de garantir la proximité entre le pochoir et le PCB.

Montage des composants

La qualité du montage des composants dépend de trois éléments : la sélection correcte des composants, le placement précis et une pression de montage appropriée. La sélection correcte des composants signifie que les composants doivent être compatibles avec les exigences de la nomenclature (BOM). Le placement précis signifie que les coordonnées de montage doivent être correctes et que la précision de la machine de pose doit garantir la stabilité du montage et la pose correcte des composants sur les pastilles. Parallèlement, il faut prêter attention à l’angle de montage afin d’assurer la bonne orientation des composants. Une pression de montage appropriée correspond à l’épaisseur de compression des composants et ne doit être ni trop faible ni trop élevée. La pression de montage peut être déterminée en réglant l’épaisseur du PCB, l’épaisseur du boîtier du composant, la pression de la buse de la machine de pose et l’ajustement de l’axe Z de la machine de pose.

Brasage par refusion

La qualité de brasage des points de soudure dépend d’un réglage correct des courbes de température de refusion. Une bonne courbe de refusion exige que tous les composants montés sur le PCB bénéficient d’un excellent brasage et que les points de soudure présentent à la fois une excellente apparence et une haute qualité. Si la température augmente trop rapidement, d’une part, les composants et le PCB subiront un échauffement si rapide que les composants risquent d’être endommagés et le PCB déformé. D’autre part, le solvant contenu dans la pâte à braser se volatilise trop vite, et les composés métalliques seront projetés sous forme de billes d’étain. La température de pointe est généralement réglée de 30 °C à 40 °C au-dessus du point de fusion de la pâte à braser. Si la température est trop élevée et le temps de refusion trop long, les composants résistants à la chaleur ou le plastique des composants seront endommagés. À l’inverse, des points de soudure peu fiables se formeront en raison d’une fusion incomplète de la pâte à braser. Afin d’améliorer la qualité de brasage et d’empêcher l’oxydation des composants, on peut appliquer un brasage par refusion sous azote. Les courbes de refusion sont généralement définies en fonction des aspects suivants :

a. Il peut être réglé en fonction de la courbe de température recommandée par la pâte à braser. La composition de la pâte à braser détermine sa température d’activation et son point de fusion.

b. Sur la base des paramètres de performance thermique des composants résistants à la chaleur et des composants de valeur, la température de brasage la plus élevée doit être prise en considération pour certains composants spéciaux.

c. Il doit être défini en fonction deMatériau de substrat de PCB, taille, épaisseur et poids.

d. Il doit être réglé en fonction de la structure du four de refusion et de la longueur de la zone de température, et différents fours de refusion doivent recevoir des réglages différents.

De nombreux éléments influencent la qualité de soudure SMT, notamment la soudabilité des composants, la qualité du PCB, la conception des pastilles du PCB, la qualité de la pâte à braser, la qualité de fabrication du PCB, l’état des équipements de fabrication SMT, les paramètres techniques de chaque étape du SMT et les compétences opérationnelles de chaque opérateur. Parmi ces éléments, la qualité des composants, du PCB et de la pâte à braser ainsi que la conception du PCB est fondamentale pour garantir la qualité de la soudure par refusion, car les défauts de soudure causés par ces facteurs sont difficiles, voire impossibles, à résoudre par des solutions techniques. Par conséquent, le privilège d’améliorer une excellente qualité de soudure réside dans un bon contrôle de la qualité des matériaux et une excellente conception des pastilles du PCB. En outre, les paramètres techniques de chaque étape du processus d’impression de la pâte à braser, de placement et de refusion doivent être gérés et optimisés avec la mise en œuvre d’une procédure technique de fabrication parfaite.

Contactez PCBCart pour un service d’assemblage SMT exceptionnel

Depuis 2005, PCBCart fabrique et assemble des circuits imprimés pour des entreprises dans des secteurs tels que l’automobile, l’électronique grand public, le médical, l’industriel et bien d’autres encore. Nous disposons des capacités nécessaires pour répondre à vos exigences personnalisées en matière d’assemblage de PCB et, plus important encore, nous avons l’expérience requise pour produire vos cartes avec la plus haute qualité tout en respectant votre budget et vos délais. Cliquez sur le bouton ci-dessous pour demander un devis gratuit et sans engagement pour votre PCBA !

Demander un devis d’assemblage de PCB

Ressources utiles

•Les faits les plus essentiels sur la technologie de montage en surface

•Boîtiers SMT

•Comparaison entre l’assemblage à trous traversants (THA) et l’assemblage en montage en surface

•Comparaison de l’AOI, de l’ICT et de l’AXI et moment de les utiliser lors de l’assemblage SMT des PCB

•Comment nettoyer les circuits imprimés après le soudage en montage en surface