Dans le domaine de la fabrication électronique, les PCB peuvent être assemblés de plusieurs manières, ce qui affecte considérablement les performances, la fiabilité et le coût du produit fini. Que vous soyez en train de prototyper votre conception ou de passer à la production de masse, le choix entre un assemblage manuel et un assemblage automatisé est l’une des décisions les plus importantes qui influencera grandement votre marge bénéficiaire. Chez PCBCart, nous savons que chaque projet est différent et que la meilleure approche peut être déterminée par le volume de production, le budget ou la complexité de la conception. Cet article expliquera à la fois l’assemblage manuel et l’assemblage automatiséProcessus d’assemblage de PCB, fournissant ainsi un aperçu de la meilleure façon de prendre votre décision.

Comprendre l’assemblage de circuits imprimés (PCB) et son importance

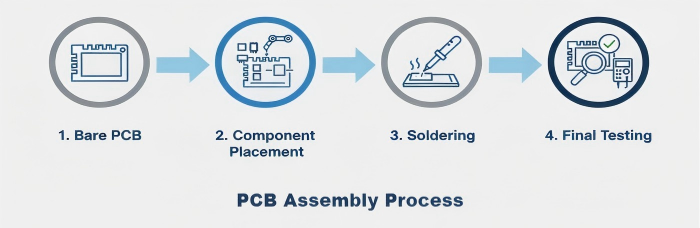

L’assemblage de circuits imprimés est un processus très complexe consistant à fixer des composants électroniques sur une carte de circuit imprimé afin de rendre l’appareil électronique fonctionnel. Les méthodes d’assemblage influencent directement la vitesse de production, les taux d’erreur et le coût global. Ne pas adapter vos méthodes d’assemblage à vos besoins de production entraîne de l’inefficacité, une augmentation des coûts et des retards. Une compréhension approfondie des méthodes manuelles et automatisées aidera à choisir l’approche la plus appropriée.

Assemblage manuel de circuits imprimés : flexibilité et précision

L’assemblage manuel de circuits imprimés nécessite des techniciens qualifiés pour placer et souder les composants sur la carte à l’aide d’outils manuels et de fers à souder. Bien que cette méthode soit gourmande en main-d’œuvre, elle présente ses propres avantages dans certaines situations.

Avantages :

Flexibilité pour la personnalisation :L’assemblage manuel fonctionne particulièrement pourPrototypage de PCBoù les modifications fréquentes de conception restent encore à un niveau élevé. Les techniciens peuvent facilement procéder à des réajustements, sans reprogrammation fastidieuse des équipements, et fournir l’agilité nécessaire aux premières étapes du développement.

Coûts initiaux plus faibles :Dans le cas deproduction en petite série, l’assemblage manuel élimine les principaux coûts de configuration requis par les systèmes automatisés, rendant ainsi le processus plus économiquement viable dans les cas impliquant de plus petites quantités.

Gestion de conceptions complexes :Certains circuits imprimés contiennent des composants non standard ou nécessitent un traitement particulier, comme des pièces sensibles à la chaleur. Cela garantit l’assemblage manuel de ces éléments complexes avec la précision requise.

Inconvénients :

Vitesse de production plus lente :Elle est naturellement plus lente que d’autres méthodologies, comme l’automatisation, et donc mal adaptée aux volumes de production élevés.

Taux d’erreur plus élevés :Le risque d’erreur humaine, comme des composants mal alignés ou une soudure irrégulière, pourrait susciter des inquiétudes quant à la qualité et à la fiabilité du produit, entraînant potentiellement des taux d’erreur de 1 à 2 % ou plus par carte.

Coûteux pour de grands volumes :Les coûts de main-d'œuvre augmentent directement avec la taille de la commande, et le faire manuellement n’est pas économiquement viable lorsque le volume de commande est très important.

L’assemblage manuel a tendance à être privilégié par les startups ou les ingénieurs lors des conceptions initiales, où la flexibilité est plus importante que la rapidité.

Assemblage automatisé de circuits imprimés : rapidité et efficacité

L’assemblage de circuits imprimés entièrement automatisé utilise des équipements spécialisés, tels que des robots de pose (pick-and-place) et des fours de refusion, pour placer et souder les composants avec très peu de main-d’œuvre humaine. Cette méthode est optimisée pour l’efficacité, en particulier pour les séries de production importantes.

Avantages :

Haute vitesse et évolutivité :Les systèmes automatisés peuvent traiter jusqu’à plusieurs milliers de composants par heure, ce qui réduit considérablement le temps de production pour les commandes à fort volume et, par conséquent, le délai de mise sur le marché.

Cohérence et précision :Les machines garantissent un placement uniforme des composants et une soudure homogène ; des taux d’erreur aussi faibles que 0,01 % sont atteints, ce qui est important pour assurer une haute qualité des produits.

Rentable pour les grandes séries :Bien que les coûts initiaux soient plus élevés, les économies d’échelle réduisent les coûts unitaires dans les grandes productions et permettent des économies significatives par rapport aux méthodes manuelles.

Inconvénients :

Investissement initial élevé :La mise en place de l’automatisation peut être assez coûteuse, avec des dépenses allant de la programmation et du calibrage des machines à l’éventuelle utilisation d’outillages spéciaux.

Flexibilité limitée :Toute modification ou tout changement de conception nécessite une reprogrammation, ce qui augmente les coûts et prolonge généralement les délais, et n’est donc pas idéal pour les projets en évolution.

Peu efficace pour les petits lots :Dans les séries de faible volume, les coûts de configuration annulent souvent tout avantage tiré de l’automatisation, ce qui fait de l’assemblage manuel l’option la plus pragmatique.

La production à grande échelle, où la rapidité et la constance ont une incidence directe sur la rentabilité et la garantie de la qualité, convient généralement mieux à l’assemblage automatisé.

Choisir la bonne méthode : scénarios clés

Prototypage de PCB : l’assemblage manuel est le meilleur

Lors du prototypage, les conceptions sont susceptibles de changer, ce qui fait de l’assemblage manuel le meilleur choix. Comme seul un nombre minimal d’unités est nécessaire, les processus manuels maintiennent les coûts à un niveau bas, permettant des modifications rapides sans les temps d’arrêt associés à la reprogrammation des systèmes automatisés.

Production en faible volume : envisagez une approche hybride

Les méthodes manuelles et hybrides conviennent pour des séries de production comprises entre 10 et 250 unités. La méthode hybride est une approche équilibrée dans laquelle des systèmes automatisés sont utilisés pour les composants standard, tandis que les compétences manuelles sont mises à contribution pour les pièces spéciales ; cette approche permet de concilier l’optimisation des coûts et de la qualité.

Production à grand volume: L’automatisation est la clé

Dans des scénarios à grande échelle, lorsque la production dépasse 1 000 unités, l’assemblage automatisé devient inévitable. Ce processus offre des avantages de coûts substantiels non seulement grâce à la réduction du coût unitaire, mais aussi en raison de l’augmentation rapide de l’efficacité de production, ce qui est favorable à la compétitivité.

Analyse des coûts et implications

Le coût est généralement le facteur décisif. Voici une répartition simplifiée basée sur les moyennes de l'industrie pour un circuit imprimé standard à 2 couches avec 50 composants :

Prototypage (1-10 unités)En raison des coûts d’installation relativement élevés de l’automatisation, l’assemblage manuel est moins cher.

Faible volume (100 à 250 unités)Les coûts commencent à s’équilibrer. L’automatisation devient plus envisageable si les frais de mise en place sont amortis sur un nombre suffisant d’unités.

Volume élevé (1 000+ unités) :L’assemblage automatisé offre des économies substantielles grâce à la réduction des coûts par unité et à l’accélération des calendriers de production.

La qualité et les délais d’exécution sont des facteurs décisifs. Les systèmes automatisés présentent des taux de défauts plus faibles et nécessitent moins de temps pour l’assemblage. Toutefois, l’assemblage manuel peut être plus rapide pour les commandes urgentes de petits lots.

Dans le domaine concurrentiel de la fabrication électronique, le choix entre l’assemblage manuel et l’assemblage automatisé de circuits imprimés a un impact majeur sur les coûts, la qualité et les délais de réalisation. Grâce à sa flexibilité et à sa précision inégalées, l’assemblage manuel est particulièrement adapté au prototypage de PCB et aux petites séries de production, où les modifications de conception sont fréquentes. En revanche, l’assemblage automatisé excelle dans la production de gros volumes en garantissant rapidité, constance et rentabilité. En comprenant les forces et les faiblesses de chaque méthode, le fabricant peut adapter sa stratégie de production aux exigences de son projet et assurer des performances maximales avec un budget optimal.

Chez PCBCart, nous nous engageons à vous guider à travers les complexités de l’assemblage de circuits imprimés avec précision et expertise. Que vous entrepreniez un prototype à petite échelle ou que vous prépariez une production à grande échelle, nous proposons des solutions complètes adaptées à vos besoins spécifiques. Nos installations de pointe prennent en charge à la fois l’assemblage manuel et automatisé, vous garantissant le plus haut niveau de qualité et l’accès aux dernières innovations technologiques. Faites équipe avec nous pour des processus de fabrication fluides, des prix compétitifs et un service client exceptionnel. Contactez PCBCart dès aujourd’hui pour obtenir un devis et faites le premier pas vers la réussite de votre projet de PCB.

Obtenez un devis instantané pour un assemblage de PCB de haute qualité

Ressources utiles:

•Combien coûte l’assemblage de circuits imprimés : guide complet des bases aux approches d’optimisation

•Différences entre le prototypage de PCB et la production aux spécifications complètes

•6 moyens efficaces de réduire le coût d’assemblage des PCB sans sacrifier la qualité

•Pourquoi de plus en plus de clients choisissent le service PCBA tout-en-un