L’électronique fait partie intégrante de notre vie quotidienne. Tout, de nos smartphones à nos voitures, comprend des composants électroniques. Au cœur de ces appareils électroniques se trouve le circuit imprimé, également appelé PCB.

La plupart des gens reconnaissent les circuits imprimés lorsqu’ils en voient. Ce sont les petites puces vertes couvertes de lignes et de parties en cuivre que l’on trouve au cœur des appareils électroniques démontés. Fabriquées en fibre de verre, avec des pistes en cuivre et d’autres pièces métalliques, ces cartes sont maintenues ensemble par de l’époxy et isolées par un vernis de soudure. C’est ce vernis de soudure qui leur donne cette couleur verte caractéristique.

Cependant, avez-vous déjà observé ces cartes avec des composants solidement fixés dessus ? Ne les considérez jamais comme de simples décorations d’un circuit imprimé. Un circuit imprimé avancé ne pourra pas remplir sa fonction tant que les composants n’y sont pas montés. Un PCB avec des composants montés est appelé PCB assemblé et le processus de fabrication est appelé assemblage de PCB, ou PCBA en abrégé. Les lignes de cuivre sur la carte nue, appelées pistes, relient électriquement les connecteurs et les composants entre eux. Elles transportent les signaux entre ces éléments, permettant au circuit imprimé de fonctionner de la manière précisément conçue. Ces fonctions vont du simple au complexe, et pourtant la taille des PCB peut être plus petite qu’un ongle.

Alors, comment exactement ces dispositifs sont-ils fabriqués ? Le processus d’assemblage des circuits imprimés (PCB) est simple et se compose de plusieurs étapes automatisées et manuelles. À chaque étape du processus, un fabricant de cartes dispose d’options manuelles et automatisées parmi lesquelles choisir. Pour vous aider à mieux comprendre le processus de PCBA du début à la fin, nous avons expliqué chaque étape en détail ci-dessous.

Notions de base de la conception de PCB

Le processus de PCBA commence toujours par l’unité la plus fondamentale du PCB : la base, qui se compose de plusieurs couches, et chacune joue un rôle important dans la fonctionnalité du PCB final. Ces couches alternées comprennent :

• Substrat: Il s’agit du matériau de base d’un PCB. Il confère au PCB sa rigidité.

• Cuivre: Une fine couche de feuille de cuivre conductrice est ajoutée à chaque face fonctionnelle du PCB — sur une seule face s’il s’agit d’un PCB simple face, et sur les deux faces s’il s’agit d’un PCB double face. Il s’agit de la couche de pistes en cuivre.

• Masque de soudure: Au-dessus de la couche de cuivre se trouve le masque de soudure, qui donne à chaque PCB sa couleur verte caractéristique. Il isole les pistes de cuivre de tout contact involontaire avec d’autres matériaux conducteurs, ce qui pourrait provoquer un court-circuit. En d’autres termes, le masque de soudure maintient chaque élément à sa place. Les ouvertures dans le masque de soudure sont les endroits où la soudure est appliquée pour fixer les composants sur la carte. Le masque de soudure est une étape essentielle pour une fabrication fluide des PCBA, car il empêche la soudure de se déposer sur des parties non désirées et évite ainsi les courts-circuits.

• Sérigraphie: Une sérigraphie blanche constitue la couche finale sur un circuit imprimé (PCB). Cette couche ajoute des repères sur le PCB sous forme de caractères et de symboles. Cela permet d’indiquer la fonction de chaque composant sur la carte.

Ces matériaux et composants restent en grande partie identiques pour tous les circuits imprimés, à l’exception du substrat. Le matériau du substrat d’un circuit imprimé varie en fonction des caractéristiques spécifiques — telles que le coût et la flexibilité — que chaque concepteur recherche pour son produit fini.

Les trois principaux types de PCB comprennent :

• PCB rigide: Le type de base de PCB le plus courant est une base rigide qui représente la majorité des PCBA. Le noyau solide d’un PCB rigide confère à la carte sa rigidité et son épaisseur. Ces bases de PCB non flexibles sont constituées de plusieurs matériaux différents. Le plus courant est la fibre de verre, également désignée sous le nom de « FR4 ». Les PCB moins coûteux sont fabriqués avec des matériaux tels que les époxydes ou les phénoliques, bien qu’ils soient moins durables que le FR4.

• Circuit imprimé flexible: Les circuits imprimés flexibles offrent un peu plus de souplesse que leurs homologues plus rigides. Le matériau de ces circuits imprimés est généralement un plastique flexible résistant aux hautes températures, comme le Kapton.

• PCB à noyau métalliqueCes cartes constituent une autre alternative aux cartes FR4 classiques. Fabriquées avec un noyau métallique, elles ont tendance à répartir la chaleur plus efficacement que les autres. Cela aide à dissiper la chaleur et à protéger les composants de la carte les plus sensibles à la chaleur.

Deux types de technologies de montage prédominent dans l’industrie moderne des PCBA :

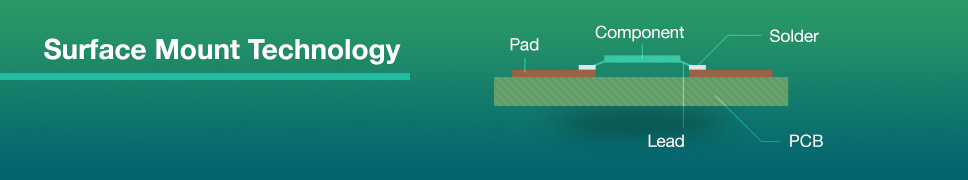

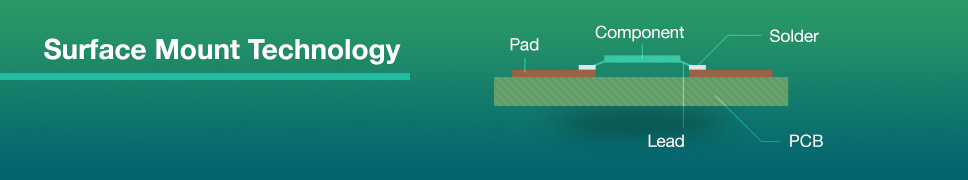

Technologie de montage en surface: Des composants sensibles, parfois très petits, comme des résistances ou des diodes, sont placés automatiquement sur la surface de la carte. Cela s’appelle l’assemblage CMS, pour composant monté en surface. La technologie de montage en surface peut être appliquée à des composants de petite taille et à des circuits intégrés (CI). Par exemple, PCBCart est capable de monter des boîtiers de taille minimale 01005, ce qui est encore plus petit que la pointe d’un crayon.

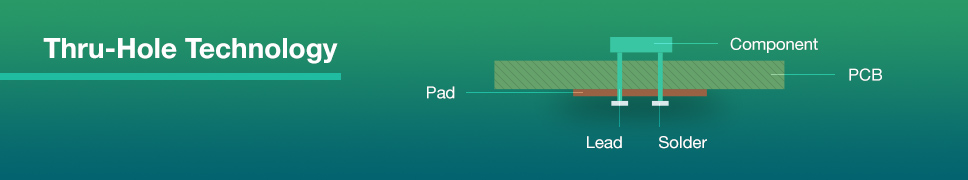

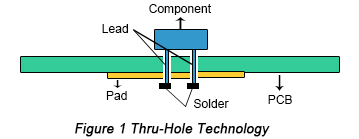

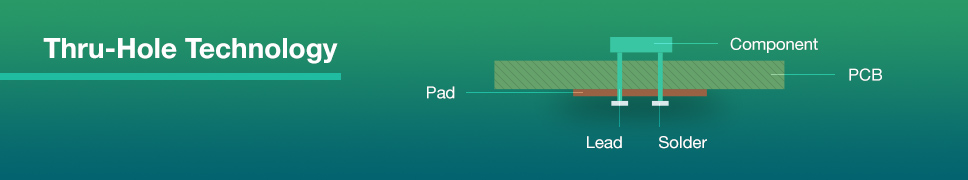

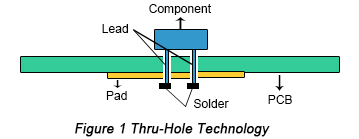

Technologie à trous traversants: fonctionne bien avec les composants munis de broches ou de fils qui doivent être montés sur la carte en les insérant dans des trous de la carte. La partie excédentaire de la broche doit être soudée de l’autre côté de la carte. Cette technologie est utilisée pour les assemblages de circuits imprimés contenant de gros composants tels que les condensateurs et les bobines à assembler.

En raison des différences entre la THT et la SMT, elles doivent également suivre des processus d’assemblage distincts. Le présent article abordera d’autres considérations relatives aux matériaux et à la conception, au-delà de la base du PCB, telles qu’elles s’appliquent au processus d’assemblage des PCB en lien avec la THT, la SMT et les technologies mixtes.

Avant le processus d’assemblage

Quelques étapes préparatoires doivent avoir lieu avant même le début du véritable processus de PCBA. Cela aide les fabricants de PCB à évaluer la fonctionnalité d’un design de PCB et comprend principalement une vérification DFM.

La plupart des entreprises spécialisées dans l’assemblage de circuits imprimés (PCB) ont besoin du fichier de conception du PCB pour commencer, ainsi que de toute autre note de conception et des exigences spécifiques. Cela permet à l’entreprise d’assemblage de PCB de vérifier le fichier du PCB afin de détecter tout problème pouvant affecter la fonctionnalité ou la fabricabilité du PCB. Il s’agit d’un contrôle de conception pour la fabricabilité, ou contrôle DFM, en abrégé.

LeVérification DFMexamine toutes les spécifications de conception d’un PCB. Plus précisément, cette vérification recherche toute caractéristique manquante, redondante ou potentiellement problématique. Chacun de ces problèmes peut fortement et négativement influencer la fonctionnalité du projet final. Par exemple, une erreur de conception de PCB courante consiste à laisser trop peu d’espace entre les composants du PCB. Cela peut entraîner des courts-circuits et d’autres dysfonctionnements.

En identifiant les problèmes potentiels avant le début de la fabrication, les contrôles DFM peuvent réduire les coûts de production et éliminer les dépenses imprévues. En effet, ces contrôles diminuent le nombre de cartes mises au rebut. Dans le cadre de notre engagement à offrir une qualité à faible coût, les contrôles DFM sont inclus par défaut avec chaque commande de projet PCBCart. PCBCart fournit GRATUITEMENT les contrôles DFM et DFA qui, toutefois, ont une valeur inestimable, car le contrôle DFM/DFA Valor sur lequel PCBCart s’appuie est un système automatique contribuant à une grande rapidité et à une grande précision.

Étapes réelles du processus PCBA.

Étape 1 : Pochoir de pâte à souder

La première étape de l’assemblage d’un PCB consiste à appliquer une pâte à braser sur la carte. Ce processus ressemble à la sérigraphie d’un t-shirt, sauf qu’au lieu d’un pochoir, un fin pochoir en acier inoxydable est placé sur le PCB. Cela permet aux assembleurs d’appliquer la pâte à braser uniquement sur certaines parties de ce qui deviendra le PCB. Ces parties correspondent aux emplacements où les composants seront positionnés sur le PCB final.

La pâte à braser elle-même est une substance grisâtre composée de minuscules billes de métal, également appelées soudure. La composition de ces minuscules billes de métal est de 96,5 % d’étain, 3 % d’argent et 0,5 % de cuivre. La pâte à braser mélange la soudure avec un flux, qui est un produit chimique conçu pour aider la soudure à fondre et à se lier à une surface. La pâte à braser se présente sous la forme d’une pâte grise et doit être appliquée sur la carte exactement aux bons endroits et en quantités précisément correctes.

Dans une ligne de PCBA professionnelle, un dispositif mécanique maintient le PCB et le pochoir de soudure en place. Un applicateur dépose ensuite la pâte à braser sur les zones prévues en quantités précises. La machine étale ensuite la pâte sur le pochoir, en l’appliquant uniformément sur chaque zone ouverte. Après le retrait du pochoir, la pâte à braser reste aux emplacements prévus.

Étape 2 : Prendre et placer

Après l’application de la pâte à braser sur le circuit imprimé (PCB), le processus de PCBA passe à la machine de pose automatique (pick and place), un dispositif robotisé qui place les composants montés en surface, ou SMD, sur un PCB préparé. Les SMD représentent aujourd’hui la majorité des composants non connecteurs sur les PCB. Ces SMD sont ensuite soudés à la surface de la carte lors de l’étape suivante du processus de PCBA.

Traditionnellement, il s’agissait d’un processus manuel effectué avec une paire de pincettes, dans lequel les assembleurs devaient saisir et placer les composants à la main. De nos jours, heureusement, cette étape est un processus automatisé chez les fabricants de circuits imprimés. Ce changement s’est produit en grande partie parce que les machines ont tendance à être plus précises et plus constantes que les humains. Bien que les humains puissent travailler rapidement, la fatigue et la fatigue oculaire ont tendance à s’installer après quelques heures de travail avec des composants aussi petits. Les machines, elles, fonctionnent 24 heures sur 24 sans subir une telle fatigue.

L’appareil commence le processus de pick and place en saisissant une carte PCB avec une prise à vide et en la déplaçant vers la station de pick and place. Le robot oriente ensuite la carte PCB à la station et commence à appliquer les composants SMT sur la surface de la carte. Ces composants sont placés sur la pâte à souder à des emplacements préprogrammés.

Étape 3 : Soudure par refusion

Une fois que la pâte à braser et les composants montés en surface sont tous en place, ils doivent y rester. Cela signifie que la pâte à braser doit se solidifier, fixant les composants sur la carte. L’assemblage de circuits imprimés réalise cela grâce à un procédé appelé « refusion ».

Une fois le processus de pick and place terminé, la carte PCB est transférée sur un tapis roulant. Ce tapis roulant traverse un grand four de refusion, qui ressemble un peu à un four à pizza professionnel. Ce four est constitué d’une série de résistances chauffantes qui réchauffent progressivement la carte jusqu’à des températures d’environ 250 degrés Celsius, soit 480 degrés Fahrenheit. C’est suffisamment chaud pour faire fondre la soudure contenue dans la pâte à braser.

Une fois que la soudure fond, le PCB continue de se déplacer dans le four. Il passe à travers une série de zones de chauffage plus froides, ce qui permet à la soudure fondue de refroidir et de se solidifier de manière contrôlée. Cela crée un joint de soudure permanent pour connecter les CMS au PCB.

De nombreux PCBAs nécessitent une attention particulière pendant le refusion, en particulier pour l’assemblage de circuits imprimés double face. L’assemblage de circuits imprimés double face nécessite le pochoir et le refusion de chaque face séparément. Tout d’abord, la face comportant le moins de composants et les plus petits est pochoirisée, placée et passée au refusion, puis l’autre face est traitée.

Étape 4 : Inspection et contrôle de qualité

Une fois que les composants montés en surface ont été soudés en place après le processus de refusion, cela ne signifie pas pour autant que l’assemblage du circuit imprimé (PCBA) est terminé et la carte assemblée doit être testée pour vérifier sa fonctionnalité. Souvent, un déplacement pendant le processus de refusion entraîne une mauvaise qualité de connexion ou une absence totale de connexion. Les courts-circuits sont également un effet secondaire fréquent de ce déplacement, car des composants mal positionnés peuvent parfois relier des parties du circuit qui ne devraient pas être connectées.

La vérification de ces erreurs et de ces désalignements peut faire appel à plusieurs méthodes d’inspection différentes. Les méthodes d’inspection les plus courantes comprennent :

• Vérifications manuelles: Malgré la tendance de développement à venir vers une fabrication automatisée et intelligente, le processus d’assemblage de circuits imprimés repose encore sur des contrôles manuels. Pour les petites séries, une inspection visuelle en personne par un concepteur est une méthode efficace pour garantir la qualité d’un circuit imprimé après le processus de refusion. Cependant, cette méthode devient de plus en plus impraticable et imprécise à mesure que le nombre de cartes inspectées augmente. Regarder d’aussi petits composants pendant plus d’une heure peut entraîner une fatigue visuelle, ce qui se traduit par des inspections moins précises.

• Inspection optique automatique: L’inspection optique automatique est une méthode de contrôle plus appropriée pour les lots plus importants de PCBA. Une machine d’inspection optique automatique, également appelée machine AOI, utilise une série de caméras haute puissance pour « voir » les PCB. Ces caméras sont disposées à différents angles pour observer les connexions de soudure. Des connexions de soudure de qualité différente reflètent la lumière de différentes manières, ce qui permet à l’AOI de reconnaître une soudure de moindre qualité.AOIle fait à une très grande vitesse, ce qui lui permet de traiter une grande quantité de circuits imprimés en un temps relativement court.

• Inspection par rayons XUne autre méthode d’inspection fait appel aux rayons X. Il s’agit d’une méthode d’inspection moins courante — elle est utilisée le plus souvent pour les circuits imprimés plus complexes ou multicouches. Les rayons X permettent à l’opérateur de voir à travers les couches et de visualiser les couches inférieures afin d’identifier tout problème potentiellement caché.

Le sort d’une carte défectueuse dépend des normes de l’entreprise de PCBA : elle sera renvoyée pour être nettoyée et retouchée, ou mise au rebut.

Qu’une inspection détecte ou non l’une de ces erreurs, l’étape suivante du processus consiste à tester la pièce pour s’assurer qu’elle fait ce qu’elle est censée faire. Cela implique de tester la qualité des connexions du circuit imprimé. Les cartes nécessitant une programmation ou un étalonnage exigent encore plus d’étapes pour vérifier leur bon fonctionnement.

De telles inspections peuvent avoir lieu régulièrement après le processus de refusion afin d’identifier tout problème potentiel. Ces contrôles réguliers permettent de s’assurer que les erreurs sont détectées et corrigées le plus rapidement possible, ce qui aide à la fois le fabricant et le concepteur à économiser du temps, de la main-d’œuvre et des matériaux.

Étape 5 : Insertion de composants traversants

Selon le type de carte utilisée pour le PCBA, la carte peut inclure une variété de composants au-delà des CMS habituels. Ceux-ci comprennent des composants traversants métallisés, ou composants PTH.

Un trou métallisé est un trou dans le PCB qui est métallisé sur toute l’épaisseur de la carte. Les composants du PCB utilisent ces trous pour faire passer un signal d’un côté de la carte à l’autre. Dans ce cas, la pâte à braser ne sera d’aucune utilité, car elle traversera directement le trou sans avoir la possibilité d’adhérer.

Au lieu de la pâte à souder, les composants PTH nécessitent un type de soudage plus spécialisé lors du processus ultérieur d’assemblage de PCB :

• Soudure manuelleL’insertion manuelle de composants traversants est un processus simple. En général, une personne à un seul poste est chargée d’insérer un composant dans un PTH désigné. Une fois cette opération terminée, la carte est transférée au poste suivant, où une autre personne insère un composant différent. Le cycle se poursuit pour chaque PTH devant être équipé.Ce processus peut être long, selon le nombre de composants PTH devant être insérés au cours d’un cycle de PCBA. La plupart des entreprises essaient précisément d’éviter de concevoir avec des composants PTH pour cette raison, mais les composants PTH restent néanmoins courants dans les conceptions de PCB.

• Brasage à la vagueLa soudure à la vague est la version automatisée de la soudure manuelle, mais elle implique un procédé très différent. Une fois que le composant PTH est mis en place, la carte est placée sur un autre tapis roulant. Cette fois, le tapis roulant traverse un four spécialisé où une vague de soudure en fusion vient balayer la face inférieure de la carte. Cela soude simultanément toutes les broches situées au bas de la carte.Ce type de soudure est presque impossible pour les circuits imprimés double face, car souder toute la face du circuit rendrait inutilisables les composants électroniques délicats.

Une fois ce processus de soudure terminé, le PCB peut passer à l’inspection finale, ou bien il peut repasser par les étapes précédentes si le PCB nécessite l’ajout de composants supplémentaires ou l’assemblage de l’autre face.

Étape 6 : Inspection finale et test fonctionnel

Après l’étape de soudure de laProcessus PCBAest terminée, une inspection finale testera la fonctionnalité du PCB. Cette inspection est appelée un « test fonctionnel ». Le test met le PCB à l’épreuve, en simulant les conditions normales dans lesquelles le PCB fonctionnera. L’alimentation et des signaux simulés traversent le PCB pendant ce test, tandis que les testeurs surveillent les caractéristiques électriques du PCB.

Si l’une de ces caractéristiques, y compris la tension, le courant ou le signal de sortie, présente des fluctuations inacceptables ou atteint des pics en dehors d’une plage prédéterminée, le PCB échoue au test. Le PCB défaillant peut alors être recyclé ou mis au rebut, selon les normes de l’entreprise.

Les tests constituent l’étape finale et la plus importante du processus d’assemblage de circuits imprimés, car ils déterminent le succès ou l’échec du processus. Ces tests sont également la raison pour laquelle les contrôles et inspections réguliers tout au long du processus d’assemblage sont si importants.

Après PCBA

Il va sans dire que le processus d’assemblage des circuits imprimés peut être particulièrement salissant. La pâte à braser laisse une certaine quantité de flux, tandis que la manipulation humaine peut transférer des huiles et de la saleté provenant des doigts et des vêtements sur la surface du circuit imprimé. Une fois tout terminé, le résultat peut paraître un peu terne, ce qui pose à la fois un problème esthétique et pratique.

Après être resté pendant des mois sur un circuit imprimé, le résidu de flux commence à dégager une odeur et à devenir collant au toucher. Il devient également quelque peu acide, ce qui peut endommager les joints de soudure avec le temps. De plus, la satisfaction des clients a tendance à diminuer lorsque les livraisons de nouveaux circuits imprimés sont couvertes de résidus et de traces de doigts. Pour ces raisons, il est important de laver le produit après avoir terminé toutes les étapes de soudure.

Un appareil de lavage haute pression en acier inoxydable utilisant de l’eau déionisée est le meilleur outil pour éliminer les résidus des circuits imprimés (PCB). Le lavage des PCB à l’eau déionisée ne présente aucun danger pour le dispositif. En effet, ce sont les ions présents dans l’eau ordinaire qui endommagent un circuit, et non l’eau elle-même. L’eau déionisée est donc inoffensive pour les PCB pendant le cycle de lavage.

Après le lavage, un cycle de séchage rapide à l’air comprimé laisse les circuits imprimés finis prêts pour l’emballage et l’expédition.

Différences entre les PCBA : assemblage THT, assemblage SMT et technologie mixte

Processus d’assemblage à technologie traversante (THT)

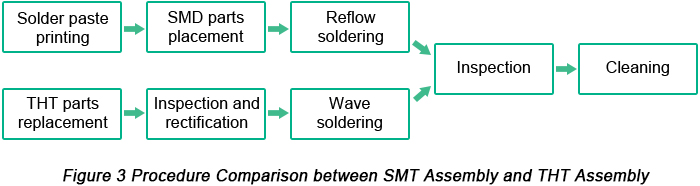

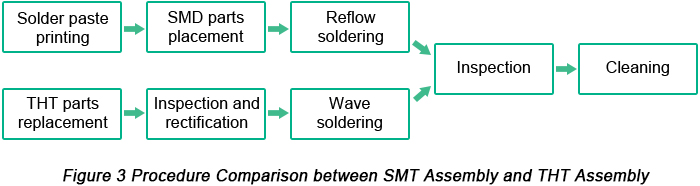

En tant que méthode traditionnelle d’assemblage de circuits imprimés, le procédé de montage traversant est réalisé grâce à la collaboration de procédures manuelles et automatiques.

• Étape 1 : Placement des composants- Cette étape est réalisée manuellement par du personnel d’ingénierie professionnel. Les ingénieurs doivent placer rapidement mais avec précision les composants aux positions correspondantes sur la base des fichiers de conception de circuits imprimés du client. Le placement des composants doit être conforme aux réglementations et aux normes de fonctionnement du procédé de montage traversant afin de garantir des produits finis de haute qualité. Par exemple, ils doivent vérifier la polarité et l’orientation des composants, empêcher le composant en cours de manipulation d’affecter les composants environnants, faire en sorte que le placement final des composants soit compatible avec les normes correspondantes et porter des bracelets antistatiques lorsqu’ils manipulent des composants sensibles à l’électricité statique comme les circuits intégrés (CI).

• Étape 2 : Inspection et rectification- Une fois le placement des composants terminé, la carte est ensuite placée dans un cadre de transport correspondant où la carte avec les composants enfichés sera automatiquement inspectée afin de déterminer si les composants sont placés avec précision. Si des problèmes concernant le placement des composants sont observés, il est également facile de les corriger immédiatement. Après tout, cela a lieu avant la soudure dans le processus de PCBA.

• Étape 3 : soudure à la vague- Les composants THT doivent maintenant être soudés avec précision sur le circuit imprimé. Dans le système de soudure à la vague, la carte se déplace lentement au-dessus d’une vague de soudure liquide à haute température, environ 500 °F. Ensuite, toutes les connexions des broches ou des fils peuvent être réalisées avec succès, de sorte que les composants traversants soient fermement fixés à la carte.

Processus d’assemblage en technologie de montage en surface (SMT)

Comparé au procédé de montage traversant, le procédé de montage en surface se distingue en termes d’efficacité de fabrication, car il offre un processus d’assemblage de circuits imprimés entièrement automatisé, allant de l’impression de la pâte à braser au placement des composants et au brasage par refusion.

• Étape 1 : impression de la pâte à braser- La pâte à braser est appliquée sur la carte au moyen d’une imprimante à pâte à braser. Un gabarit garantit que la pâte à braser est déposée avec précision aux endroits corrects où les composants seront montés, ce que l’on appelle également un pochoir ou un écran de soudure. Comme la qualité de l’impression de la pâte à braser est directement liée à la qualité de la soudure, les fabricants de PCBA qui se concentrent sur des produits de haute qualité effectuent généralement des inspections après l’impression de la pâte à braser à l’aide d’un système d’inspection de pâte à braser. Cette inspection garantit que l’impression est conforme aux réglementations et aux normes. Si des défauts sont détectés sur l’impression de la pâte à braser, l’impression doit être retouchée ou la pâte à braser sera nettoyée avant une seconde impression.

• Étape 2 : Montage des composants- Après être sortie de l’imprimante de pâte à braser, la carte PCB sera automatiquement envoyée à la machine de placement (pick-and-place), où les composants ou circuits intégrés (CI) seront montés sur les pastilles correspondantes sous l’effet de la tension de la pâte à braser. Les composants sont montés sur la carte PCB au moyen de bobines de composants dans la machine. Similaires à des bobines de film, les bobines de composants transportant les composants tournent pour fournir les pièces à la machine, qui les collera rapidement sur la carte.

• Étape 3 : Soudure par refusion- Après la pose de chaque composant, la carte passe dans un four de 23 pieds de long. Une température de 500 °F fait fondre la pâte à braser. Les composants CMS sont désormais fermement fixés à la carte.

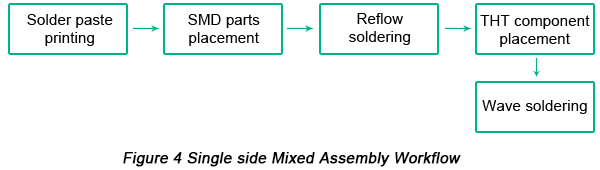

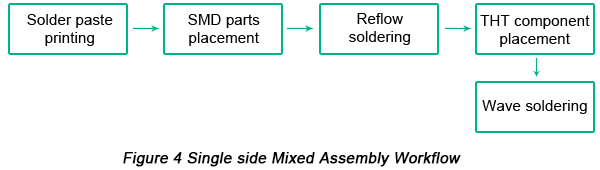

Technologie mixte

Avec le développement de la science et de la technologie modernes, les produits électroniques deviennent de plus en plus complexes, ce qui entraîne des cartes PCB plus sophistiquées, intégrées et de plus petite taille. Il est presque impossible que des PCBAs ne comportent qu’un seul type de composant.

La plupart des cartes comportent des composants traversants et des composants CMS, ce qui nécessite une collaboration entre la technologie traversante et la technologie de montage en surface. Néanmoins, la soudure est un processus complexe qui a tendance à être influencé par de nombreux facteurs. Il devient donc particulièrement important d’organiser au mieux la séquence de la technologie traversante et de la technologie de montage en surface.

Le PCBA avec application de technologies mixtes doit être réalisé dans les situations suivantes :

• Assemblage mixte sur une seule face: L’assemblage mixte sur une seule face est conforme à la procédure de fabrication suivante : Remarque : La soudure manuelle peut être utilisée à la place de la soudure à la vague lorsqu’une petite quantité de composants THT seulement est requise pour ce type d’assemblage.

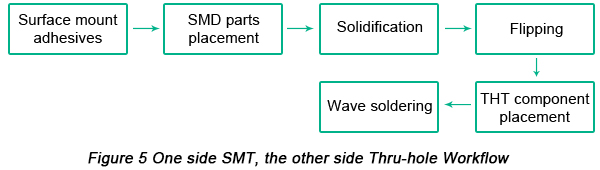

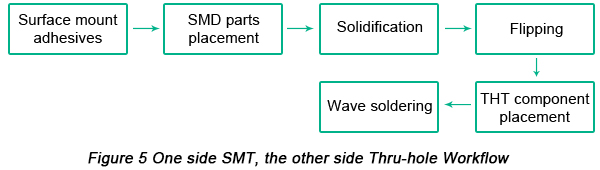

• SMT d’un côté et THT de l’autre: Remarque - Ce type de procédure d’assemblage de PCB n’est pas recommandé, car les adhésifs augmenteront le coût total de l’assemblage PCBA et pourront éventuellement entraîner certains problèmes de soudure.

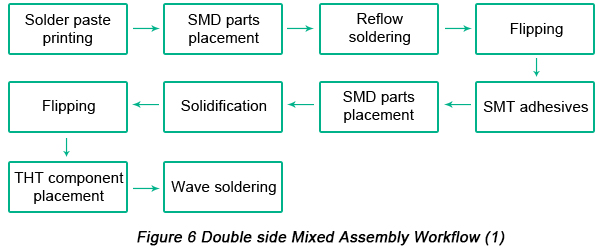

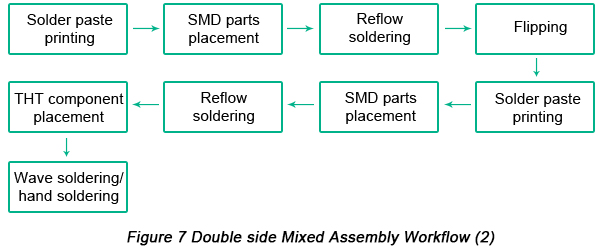

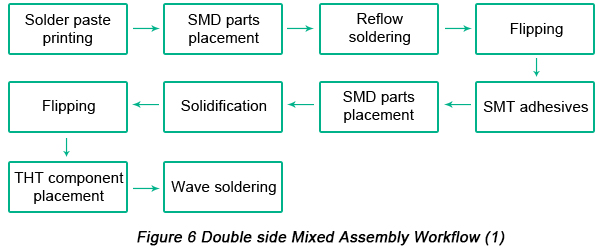

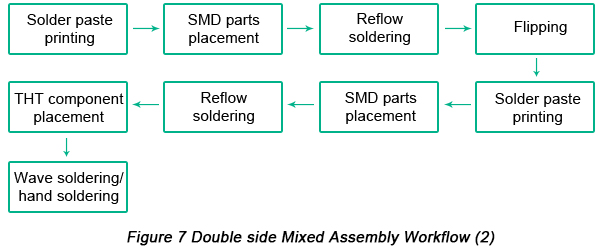

• Assemblage mixte double faceEn termes de méthodes d’assemblage mixte double face, il existe deux options : PCBA avec application d’adhésifs et PCBA sans. L’application d’adhésifs augmente le coût global de l’assemblage des PCB. De plus, au cours de ce processus de PCBA, le chauffage doit être effectué trois fois, ce qui tend à entraîner une faible efficacité.

Sur la base de la comparaison entre les procédures d’assemblage mixtes présentées ci‑dessus, on peut conclure que la soudure manuelle fonctionne bien pour l’assemblage de PCB nécessitant de nombreux composants sur les deux faces, parmi lesquels les composants CMS sont plus nombreux que les composants THT. Par conséquent, lorsqu’un petit nombre de composants THT est requis, c’est la soudure à la vague qui est recommandée.

L’assemblage de circuits imprimés doit suivre un processus aussi complexe et technique que de nombreux éléments doivent être pris en compte avec soin, et une légère modification peut entraîner un changement considérable du coût et de la qualité du produit. Les descriptions concernant le processus d’assemblage de PCB dans cet article se concentrent uniquement sur les procédures et technologies typiques de PCBA. Le processus de fabrication réel est largement déterminé et influencé par les fichiers de conception et les exigences spécifiques des clients. Par conséquent, la manière d’évaluer un assembleur de PCB fiable devient une question cruciale à laquelle les clients doivent réfléchir attentivement avant de passer leur commande de PCBA.

Professionnels de PCBA

PCBCart est le principal fournisseur de solutions de circuits imprimés. Nous pouvons couvrir vos besoins en PCB, de l’approvisionnement en composants à l’assemblage électronique. Nous vous accompagnerons à chaque étape et vous offrirons une expertise complète ainsi qu’une assurance qualité.

Lorsque vous nous choisissez comme votre entreprise coopérative de PCBA, vous choisissez de vous associer à un service qui offre le meilleur.Nos services d’assemblage de circuits imprimés répondent aux normes de qualité les plus élevées et respectent les standards IPC Classe 3, RoHS et la certification ISO 9001:2008.. De plus, nous pouvons prendre en charge tout type de PCB, qu’il soit double face ou simple face, un projet CMS, traversant ou en assemblage mixte. Quoi que vous souhaitiez réaliser, nous pouvons le faire !

Nous resterons en contact permanent avec vous depuis le début du projet jusqu’à la ligne d’arrivée et nous vous tiendrons informé à chaque étape, de la fabrication à l’assemblage. Cela peut vous aider à économiser de l’argent et à réduire le stress grâce à des coûts de PCB plus bas, des délais d’attente plus courts et des produits de meilleure qualité. Nous voulons vous faire gagner du temps et de l’énergie afin que vous puissiez vous concentrer sur la conception de vos PCB, sans avoir à vous soucier des détails du processus de fabrication.

Commencer un devis instantané pour l’assemblage de PCB

Pour en savoir plus sur l’assemblage électronique et sur ce que PCBCart peut faire pour votre prochain projet de PCB, consultez les pages suivantes :

•Une introduction complète au PCBA

•Comment évaluer les usines d’assemblage de PCB ?

•PCBCart propose un service avancé d’assemblage de PCB clé en main sans exigence de quantité minimale

•Conception pour la fabrication et l’assemblage des circuits imprimés et règles générales auxquelles elle se conforme

•Concevez des circuits imprimés pour mieux tirer parti des capacités d’assemblage de circuits imprimés de PCBCart

•Instructions pour obtenir des prix précis d’assemblage de PCB