Con lo sviluppo dell’economia e della tecnologia scientifica, le persone iniziano ad avere requisiti sempre più elevati per i prodotti elettronici, che devono soddisfare le esigenze di multifunzionalità, miniaturizzazione, alta densità e alte prestazioni e presentare un’elevata qualità. Pertanto, per l’industria SMT, l’alta qualità della saldatura è l’assicurazione sulla vita dei prodotti elettronici.

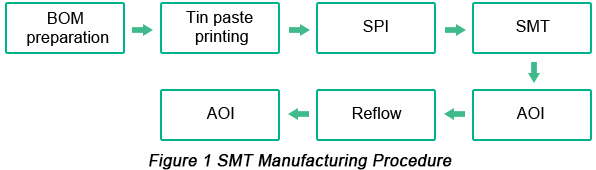

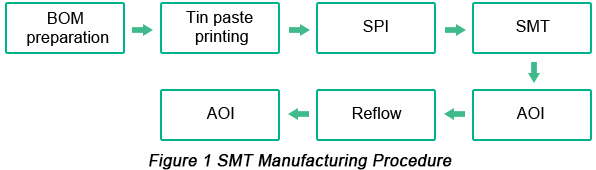

Tuttavia, nella produzione pratica, i difetti di saldatura si verificano di solito, soprattutto nella fase di rifusione. In realtà, i problemi di saldatura riscontrati in questa fase non sono completamente causati dalla tecnologia di rifusione, poiché la qualità della saldatura SMT è strettamente correlata alla producibilità dei pad del PCB, alla progettazione dello stencil, ai componenti e alla saldabilità dei pad del PCB, allo stato delle apparecchiature di produzione, alla qualità della pasta saldante e ai parametri tecnici di ciascun collegamento e alle abilità operative di ciascun lavoratore. La procedura di produzione SMT è mostrata nella Figura 1 qui sotto.

Problemi possono verificarsi in ciascun anello di questa procedura, influenzando la qualità della saldatura SMT. In questo articolo verranno discussi e analizzati gli elementi che potrebbero influenzare la qualità della saldatura SMT, al fine di evitare problemi simili nella produzione pratica.

Preparazione della distinta base

In quanto uno dei compositi più importanti nell’SMT, la qualità e le prestazioni diDistinta baseè direttamente correlata alla qualità della saldatura a rifusione. In particolare, occorre prendere in considerazione i seguenti aspetti:

a. L’imballaggio dei componenti deve soddisfare i requisiti di montaggio automatico del montatore.

b. La figura del componente deve soddisfare i requisiti del montaggio SMT automatico, ovvero deve avere una forma standard con un’elevata precisione dimensionale.

c. Le estremità saldabili dei componenti e la qualità di saldatura dei pad del PCB devono soddisfare i requisiti della saldatura a rifusione e le estremità saldabili dei componenti e i pad non devono essere inquinate o ossidate. Se le estremità saldabili dei componenti e i pad del PCB subiscono ossidazione, contaminazione o umidità, è possibile che si verifichino alcuni difetti di saldatura, come bagnatura insufficiente, falsa saldatura, palline di stagno o cavità. Ciò è particolarmente vero per i sensori di umidità e la gestione del PCB. I sensori di umidità devono essere conservati in un armadio essiccante dopo il confezionamento sottovuoto ed è necessario sottoporli a un processo di essiccazione prima della successiva produzione.

Progettazione di producibilità del pad PCB

Il livello di SMT risiede nella qualità della progettazione del PCB ed è il primo elemento che influenza la qualità del montaggio superficiale. In base alle statistiche di HP, dal 70% all’80% dei difetti di produzione derivano daProblemi di progettazione PCBin termini di selezione del materiale del substrato,layout del componente, progettazione dei pad e dei thermal pad, progettazione della solder mask, tipi di package dei componenti, metodo di assemblaggio, boundary di trasmissione, via di posizionamento, punti di posizionamento ottico, EMC (Compatibilità Elettromagnetica), ecc.

Per i PCB che hanno un design dei pad corretto, anche se si verifica un piccolo disallineamento nelprocesso di montaggio superficialepuò essere corretto grazie all’effetto della tensione superficiale dello stagno di saldatura fuso, fenomeno chiamato auto-posizionamento o effetto di auto-correzione. Tuttavia, se il pad del PCB è progettato in modo errato, anche se la posizione di montaggio è piuttosto accurata, si verificheranno comunque difetti di saldatura, come lo spostamento della posizione del componente e il tombstoning. Pertanto, i seguenti aspetti devono essere considerati con attenzione nella progettazione dei pad SMT.

• Simmetria del pad. Per evitare problemi di spostamento di posizione e tombstoning dopo la saldatura a rifusione, per i componenti chip 0805 o inferiori, i pad a entrambe le estremità devono mantenere la simmetria in termini di dimensione del pad e capacità di assorbimento e dissipazione del calore, in modo da mantenere l’equilibrio della tensione superficiale dello stagno di saldatura fuso. Se un’estremità si trova sul grande foglio di rame, si consiglia di applicare un collegamento a linea singola per collegare il pad sul grande foglio di rame.

• Spazio tra i pad. Al fine di garantire una dimensione adeguata del giunto di sovrapposizione tra le estremità dei componenti o i pin e il pad, è probabile che si verifichino difetti di saldatura quando lo spazio tra i pad è troppo grande o troppo piccolo.

• Dimensione residua del tamponedeve garantire la forma del menisco dei punti di saldatura dopo i giunti di sovrapposizione tra le estremità o i pin dei componenti e il pad.

• Larghezza del paddovrebbe essere sostanzialmente compatibile con quello delle estremità o dei pin dei componenti.

• I via passanti non devono essere posizionati sul padAltrimenti, durante il processo di saldatura a rifusione, lo stagno fuso potrebbe defluire attraverso i fori passanti, causando falsa saldatura e insufficienza di stagno. Potrebbe fluire sull’altro lato della scheda e provocare un cortocircuito.

Stampa della pasta saldante

La tecnologia di stampa della pasta saldante mira principalmente a risolvere i problemi legati all’incompatibilità della quantità di pasta saldante stampata (quantità di riempimento e quantità di trasferimento della pasta saldante). In base a statistiche professionali, con PCB progettati correttamente, il 60% dei PCB che richiedono rilavorazione è causato da una cattiva stampa della pasta saldante. Nella stampa della pasta saldante, è necessario ricordare tre importanti “S”: solder paste, stencil e scraper. Se si effettuano le scelte corrette, è possibile ottenere un eccellente effetto di stampa.

• Qualità della pasta saldante

Come materiale necessario per la saldatura a rifusione, la pasta saldante è un tipo di saldatura in pasta ottenuta mescolando uniformemente polvere di lega e flussante in pasta (resina, diluenti, stabilizzante ecc.), tra i quali la polvere di lega è l’elemento chiave per la composizione dei giunti di saldatura. Il flussante è il materiale critico per eliminare l’ossidazione superficiale, aumentare la bagnabilità e garantire la qualità della pasta saldante. In termini di qualità, in generale, dall’80% al 90% della pasta saldante è costituita da lega metallica, mentre in volume essa rappresenta il 50%. La garanzia di qualità della pasta saldante dipende principalmente da due aspetti: stoccaggio e applicazione. La pasta saldante è solitamente conservata tra 0 e 10°C o secondo i requisiti dei produttori. Per quanto riguarda la sua applicazione, la temperatura dell’officina SMT deve essere di 25°C±3°C e l’umidità deve essere del 50%±10%. Inoltre, il suo tempo di recupero deve essere di 4 ore o più e deve essere effettuata una completa miscelazione prima dell’uso, in modo che la sua viscosità presenti un’eccellente stampabilità e deformazione in fase di distacco dallo stencil. Il coperchio del contenitore della pasta saldante deve essere correttamente posizionato dopo l’uso e la scheda su cui è stata applicata la pasta saldante deve essere sottoposta a saldatura a rifusione entro due ore.

• Progettazione dello stencil

La funzione chiave dello stencil consiste nel garantire un rivestimento uniforme della pasta saldante sui pad del PCB.Stencilè un elemento imprescindibile nella tecnologia di stampa e la sua qualità influisce direttamente sulla qualità della stampa della pasta saldante. Fino ad ora, esistono tre metodi per produrre gli stencil: corrosione chimica, taglio laser e galvanoplastica. La progettazione dello stencil non sarà garantita finché i seguenti aspetti non saranno pienamente considerati e adeguatamente gestiti.

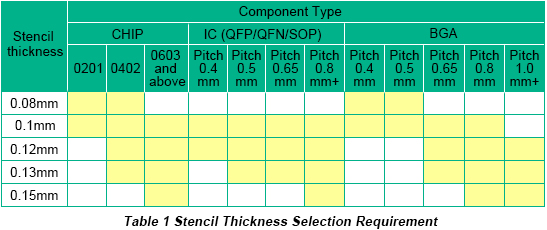

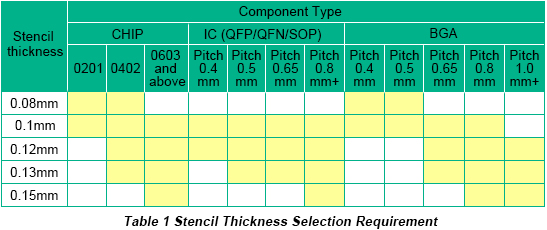

a. Spessore della lamiera d'acciaio. Per garantire la quantità di pasta saldante e la qualità della saldatura, la superficie dello stencil deve essere liscia e uniforme e la scelta dello spessore del foglio d’acciaio deve essere determinata dal componente con lo spazio più ridotto tra i pin. La relazione tra lo spessore del foglio d’acciaio e il passo minimo, il valore dei componenti, può essere riassunta nella Tabella 1 seguente.

b. Progettazione delle aperture. Le aperture sono aperture a sezione trapezoidale con l’imboccatura svasata. Le loro pareti sono lisce e prive di bave. Rapporto larghezza-spessore = larghezza delle aperture/spessore dello stencil (per QFP a passo fine, IC); rapporto d’area = area di base delle aperture/area delle pareti dell’apertura (per componenti 0201, BGA, CSP).

c. Trattamento anti-sfera di saldaturaL’elaborazione anti-solder ball applicata alle aperture dello stencil dei componenti CHIP 0603 o superiori può evitare efficacemente la formazione di palline di stagno dopo il riflusso. Per i componenti con pad troppo grandi, si consiglia di applicare una suddivisione a griglia per evitare un’eccessiva deposizione di stagno.

d. MARCHIO. Devono essere generati almeno 3 punti MARK sul lato B dello stencil e lo stencil deve essere compatibile con i MARK sul PCB. Deve esserci una coppia di punti MARK con la distanza diagonale più lunga per aumentare la precisione di stampa.

e. Direzione di stampa. Anche la direzione di stampa è un punto di controllo critico. Nel processo di determinazione della direzione di stampa, i componenti con uno spazio ridotto tra loro non dovrebbero essere troppo vicini alla pista. In caso contrario, potrebbe verificarsi un collegamento a ponte a causa di un eccesso di stagno.

• Raschiatore

Le raclette, in una certa misura, influiscono sulla qualità di stampa in base alla diversa durezza dei materiali e alle loro forme. In genere si utilizzano raclette in acciaio con placcatura in nichel e si applicano comunemente raclette con angolo di 60°. Se sono presenti componenti a foro passante, si consigliano raclette con angolo di 45° in modo da aumentare la quantità di stagno sui componenti a foro passante.

• Parametri di stampa

I parametri di stampa comprendono principalmente la velocità della racla, la pressione della racla, la velocità di distacco dello stencil, la modalità e la frequenza di pulizia dello stencil. Esiste una relazione di vincolo tra l’angolo della racla e dello stencil e la viscosità della pasta saldante, quindi la qualità di stampa della pasta saldante non può essere garantita finché questi parametri non sono correttamente controllati. In generale, una bassa velocità della racla porta a una qualità di stampa relativamente elevata, con la possibilità però di una forma poco definita della pasta saldante. Inoltre, una velocità eccessivamente bassa riduce anche l’efficienza produttiva. Al contrario, un’elevata velocità della racla può portare a un riempimento insufficiente della pasta saldante nei fori della rete. Una pressione eccessiva della racla può causare insufficiente deposito di stagno e un aumento dell’usura tra racla e stencil, mentre una pressione troppo bassa porta a una stampa incompleta della pasta saldante. Pertanto, la velocità dovrebbe essere aumentata il più possibile mantenendo il normale rotolamento della pasta saldante. Inoltre, la pressione della racla dovrebbe essere regolata per ottenere un’elevata qualità di stampa. Una velocità di distacco eccessivamente alta può causare stalattiti di pasta saldante o una cattiva formazione, mentre una velocità bassa influisce sull’efficienza produttiva. Una modalità e una frequenza di pulizia dello stencil non adeguate porteranno a una pulizia incompleta dello stencil e a un deposito continuo di stagno, oppure a un insufficiente deposito di stagno nei fori dello stencil, con conseguente difettosità nei prodotti con spazi ridotti.

• Accuratezza delle apparecchiature

Durante la stampa di prodotti ad alta densità e con spazi ridotti, la precisione di stampa e la precisione di ristampa influenzeranno la stabilità della stampa della pasta saldante.

• Supporto PCB

Il supporto del PCB è un importante elemento di regolazione per la stampa della pasta saldante. Se il PCB manca di un supporto efficace o presenta un supporto non idoneo, si possono ottenere uno spessore eccessivo della pasta saldante o una distribuzione irregolare della stessa. Il supporto del PCB deve essere disposto in modo piano e uniforme per garantire l’aderenza tra lo stencil e il PCB.

Montaggio dei componenti

La qualità del montaggio dei componenti dipende da tre elementi: corretta selezione dei componenti, posizionamento accurato e pressione di montaggio adeguata. La corretta selezione dei componenti significa che i componenti devono essere compatibili con i requisiti della BOM. Il posizionamento accurato significa che le coordinate di montaggio devono essere corrette e che la precisione della macchina di montaggio deve garantire la stabilità del montaggio e il corretto posizionamento dei componenti sul pad. Allo stesso tempo, occorre prestare attenzione all’angolo di montaggio per garantire la corretta direzione dei componenti. La pressione di montaggio adeguata si riferisce allo spessore di pressatura dei componenti e non deve essere né troppo bassa né troppo alta. La pressione di montaggio può essere determinata impostando lo spessore del PCB, lo spessore del package del componente, la pressione della testina di montaggio e la regolazione dell’asse Z della macchina di montaggio.

Saldatura a rifusione

La qualità di saldatura dei punti di giunzione dipende dalla corretta impostazione delle curve di temperatura della saldatura a rifusione. Una buona curva di rifusione richiede che tutti i componenti montati sul PCB ricevano una saldatura eccellente e che i punti di saldatura presentino sia un aspetto ottimale sia un’elevata qualità. Se la temperatura aumenta troppo rapidamente, da un lato i componenti e il PCB subiranno il calore così velocemente che i componenti tenderanno a danneggiarsi e il PCB a deformarsi. Dall’altro lato, il solvente nella pasta saldante evaporerà troppo velocemente e i composti metallici verranno proiettati all’esterno sotto forma di sfere di stagno. La temperatura di picco è solitamente impostata da 30°C a 40°C al di sopra del punto di fusione della pasta saldante. Se la temperatura è troppo alta e il tempo di rifusione è troppo lungo, i componenti resistenti al calore o la plastica dei componenti verranno danneggiati. Al contrario, si formeranno punti di saldatura non affidabili a causa della fusione incompleta della pasta saldante. Per migliorare la qualità della saldatura e impedire l’ossidazione dei componenti, è possibile applicare la saldatura a rifusione in azoto. Le curve di rifusione sono solitamente impostate in base ai seguenti aspetti:

a. Può essere impostato in base alla curva di temperatura raccomandata dalla pasta saldante. La composizione della pasta saldante determina la sua temperatura di attivazione e il suo punto di fusione.

b. In base ai parametri di prestazione termica dei componenti resistenti al calore e dei componenti di valore, la temperatura di saldatura più elevata deve essere presa in considerazione per quanto riguarda alcuni componenti speciali.

c. Dovrebbe essere impostato in base aMateriale del substrato PCB, dimensioni, spessore e peso.

d. Dovrebbe essere impostato in base alla struttura del forno di rifusione e alla lunghezza delle zone di temperatura, e forni di rifusione diversi dovrebbero ricevere impostazioni differenti.

Ci sono molti elementi che influenzano la qualità della saldatura SMT, tra cui la saldabilità dei componenti, la qualità del PCB, il design dei pad del PCB, la qualità della pasta saldante, la qualità di fabbricazione del PCB, la situazione delle apparecchiature di produzione SMT, i parametri tecnici di ciascuna fase dell’SMT e le capacità operative di ogni lavoratore. Tra questi elementi, la qualità dei componenti, del PCB e della pasta saldante e il design del PCB sono fondamentali per garantire la qualità della saldatura a rifusione, poiché i difetti di saldatura causati da questi fattori sono difficili o impossibili da risolvere tramite soluzioni tecniche. Di conseguenza, il privilegio di migliorare un’eccellente qualità di saldatura risiede in un buon controllo della qualità dei materiali e in un eccellente design dei pad del PCB. Inoltre, i parametri tecnici di ciascuna fase del processo di stampa della pasta saldante, di montaggio e di saldatura a rifusione devono essere gestiti e ottimizzati con l’implementazione di una procedura tecnica di produzione perfetta.

Contatta PCBCart per un Eccezionale Servizio di Assemblaggio SMT

A partire dal 2005, PCBCart produce e assembla circuiti stampati per aziende operanti in settori tra cui automotive, elettronica di consumo, medicale, industriale e molti altri. Abbiamo le capacità per soddisfare le vostre esigenze personalizzate di assemblaggio PCB e, cosa ancora più importante, abbiamo l’esperienza per realizzare le vostre schede con la massima qualità, rispettando al contempo il vostro budget e i tempi di consegna richiesti. Cliccate sul pulsante qui sotto per richiedere un preventivo PCBA gratuito e senza impegno!

Richiedi un preventivo per l'assemblaggio PCB

Risorse utili

•I fatti più essenziali sulla tecnologia a montaggio superficiale

•Package SMT

•Confronto tra assemblaggio a foro passante (THA) e assemblaggio a montaggio superficiale

•Confronto tra AOI, ICT e AXI e quando utilizzarli durante l’assemblaggio SMT dei PCB

•Come pulire i PCB dopo la saldatura a montaggio superficiale