L’elettronica è una parte integrante della nostra vita quotidiana. Tutto, dai nostri smartphone alle nostre automobili, include componenti elettronici. Al cuore di questi dispositivi elettronici si trova il circuito stampato, noto anche come PCB.

La maggior parte delle persone riconosce le schede a circuito stampato quando le vede. Si tratta delle piccole schede verdi ricoperte di linee e parti in rame che si trovano al centro dei dispositivi elettronici smontati. Realizzate con fibra di vetro, piste in rame e altre parti metalliche, queste schede sono tenute insieme con resina epossidica e isolate con una maschera di saldatura. È proprio da questa maschera di saldatura che deriva il caratteristico colore verde.

Tuttavia, hai mai osservato quei circuiti stampati con i componenti saldamente fissati sopra? Non considerarli mai solo come decorazioni di una scheda PCB. Una scheda a circuito avanzata non sarà in grado di svolgere la sua funzionalità finché i componenti non vi saranno montati. Una PCB con i componenti montati è chiamata PCB assemblata e il processo di produzione è chiamato assemblaggio PCB o, in breve, PCBA. Le linee di rame sulla scheda nuda, chiamate piste, collegano elettricamente connettori e componenti tra loro. Esse trasportano i segnali tra queste parti, permettendo alla scheda di funzionare in un modo specificamente progettato. Queste funzioni spaziano dal semplice al complesso, e tuttavia le dimensioni delle PCB possono essere più piccole di un’unghia.

Quindi, come vengono esattamente realizzati questi dispositivi? Il processo di assemblaggio PCB è semplice e consiste in diversi passaggi automatici e manuali. Per ogni fase del processo, un produttore di schede ha a disposizione sia opzioni manuali che automatizzate tra cui scegliere. Per aiutarti a comprendere meglio il processo di PCBA dall’inizio alla fine, abbiamo spiegato in dettaglio ciascun passaggio qui sotto.

Nozioni di base sulla progettazione PCB

Il processo di PCBA inizia sempre dall’unità più basilare del PCB: la base, che è composta da diversi strati, e ognuno di essi svolge un ruolo significativo nella funzionalità del PCB finale. Questi strati alternati includono:

• Substrato: Questo è il materiale di base di un PCB. Conferisce al PCB la sua rigidità.

• Rame: Uno strato sottile di lamina di rame conduttiva viene aggiunto a ciascun lato funzionale del PCB — su un lato se si tratta di un PCB monofaccia e su entrambi i lati se si tratta di un PCB bifaccia. Questo è lo strato delle piste di rame.

• Solder mask: Sopra lo strato di rame si trova la solder mask, che conferisce a ogni PCB il suo caratteristico colore verde. Isola le piste di rame dal contatto involontario con altri materiali conduttivi, che potrebbe causare un cortocircuito. In altre parole, la solder mask mantiene tutto al proprio posto. I fori nella solder mask sono i punti in cui viene applicata la saldatura per fissare i componenti alla scheda. La solder mask è una fase fondamentale per una produzione fluida del PCBA, poiché impedisce che la saldatura avvenga su parti indesiderate, evitando cortocircuiti.

• Serigrafia: Una serigrafia bianca è lo strato finale su un circuito stampato (PCB). Questo strato aggiunge etichette al PCB sotto forma di caratteri e simboli. Ciò aiuta a indicare la funzione di ciascun componente sulla scheda.

Questi materiali e componenti rimangono in gran parte gli stessi in tutti i PCB, ad eccezione del substrato. Il materiale del substrato di un PCB cambia in base alle caratteristiche specifiche — come il costo e la flessibilità — che ogni progettista cerca nel prodotto finito.

I tre principali tipi di PCB includono:

• PCB rigido: Il tipo più comune di base per PCB è quella rigida, che rappresenta la maggior parte delle PCBA. Il nucleo solido di un PCB rigido conferisce alla scheda rigidità e spessore. Queste basi di PCB non flessibili sono costituite da alcuni materiali diversi. Il più comune è la fibra di vetro, altrimenti indicata come "FR4". I PCB meno costosi sono realizzati con materiali come epossidici o fenolici, sebbene siano meno durevoli dell’FR4.

• PCB flessibileI PCB flessibili offrono un po’ più di flessibilità rispetto alle loro controparti più rigide. Il materiale di questi PCB tende a essere una plastica flessibile e ad alta temperatura come il Kapton.

• PCB con nucleo metallicoQueste schede sono un’ulteriore alternativa alle tipiche schede in FR4. Realizzate con un’anima metallica, tendono a distribuire il calore in modo più efficiente rispetto alle altre. Questo aiuta a dissipare il calore e a proteggere i componenti della scheda più sensibili alle alte temperature.

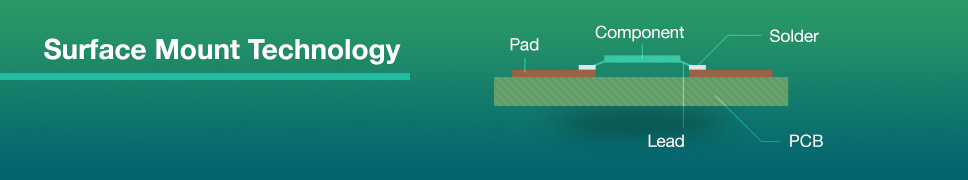

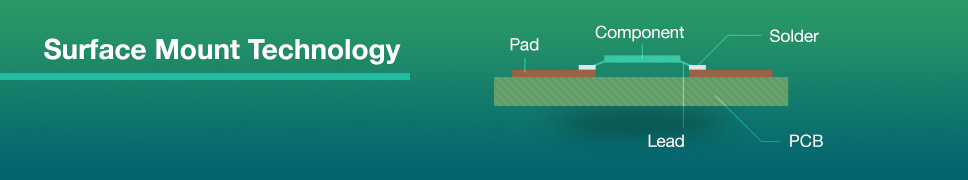

Nel moderno settore PCBA prevalgono due tipi di tecnologie di montaggio:

Tecnologia a montaggio superficiale: Componenti sensibili, alcuni molto piccoli, come resistori o diodi, vengono posizionati automaticamente sulla superficie della scheda. Questo è chiamato assemblaggio SMD, per surface mount device. La tecnologia a montaggio superficiale può essere applicata a componenti di piccole dimensioni e a circuiti integrati (IC). Ad esempio, PCBCart è in grado di montare package con dimensione minima 01005, che è persino più piccola della punta di una matita.

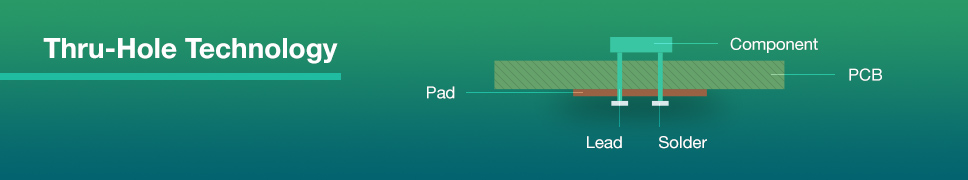

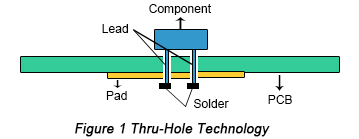

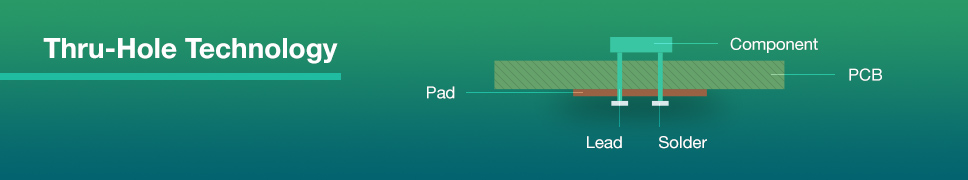

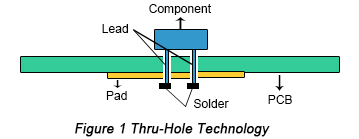

Tecnologia a foro passante: funziona bene su componenti con terminali o fili che devono essere montati sulla scheda inserendoli attraverso i fori sulla scheda. La parte eccedente del terminale deve essere saldata sull’altro lato della scheda. Questa tecnologia viene applicata su assemblaggi PCB che contengono componenti di grandi dimensioni, come condensatori e bobine da assemblare.

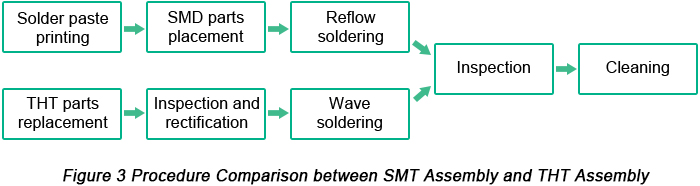

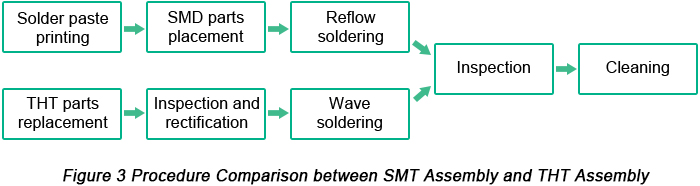

A causa delle differenze tra THT e SMT, devono anche essere sottoposti a diversi processi di assemblaggio. Il seguente articolo tratterà altri aspetti relativi ai materiali e alla progettazione, oltre alla base del PCB, per quanto riguarda il processo di assemblaggio dei PCB in relazione alle tecnologie THT, SMT e miste.

Prima del processo di assemblaggio

Prima che inizi il vero processo di PCBA, devono essere eseguiti alcuni passaggi preparatori. Questo aiuta i produttori di PCB a valutare la funzionalità di un progetto PCB e include principalmente un controllo DFM.

La maggior parte delle aziende specializzate nell’assemblaggio di PCB necessita del file di progettazione del PCB per iniziare, insieme a eventuali altre note di progettazione e requisiti specifici. Questo serve affinché l’azienda di assemblaggio PCB possa controllare il file del PCB per individuare eventuali problemi che potrebbero influire sulla funzionalità o sulla producibilità del PCB. Si tratta di un controllo di progettazione per la producibilità, o controllo DFM, in breve.

IlControllo DFMesamina tutte le specifiche di progettazione di un PCB. In particolare, questo controllo verifica l’eventuale presenza di caratteristiche mancanti, ridondanti o potenzialmente problematiche. Qualsiasi di questi problemi può influenzare in modo grave e negativo la funzionalità del progetto finale. Ad esempio, un difetto di progettazione del PCB comune è lasciare troppo poco spazio tra i componenti del PCB. Ciò può causare cortocircuiti e altri malfunzionamenti.

Identificando potenziali problemi prima dell’inizio della produzione, i controlli DFM possono ridurre i costi di produzione ed eliminare spese impreviste. Questo perché tali controlli riducono il numero di schede scartate. Come parte del nostro impegno a offrire qualità a basso costo, i controlli DFM sono inclusi di serie in ogni ordine di progetto PCBCart. PCBCart fornisce controlli DFM e DFA GRATUITI che, tuttavia, hanno un valore inestimabile, poiché il controllo Valor DFM/DFA su cui PCBCart fa affidamento è un sistema automatico che contribuisce ad alta velocità e precisione.

Fasi effettive del processo PCBA.

Fase 1: Stencil della pasta saldante

La prima fase dell’assemblaggio PCB consiste nell’applicare una pasta saldante sulla scheda. Questo processo è simile alla serigrafia su una maglietta, tranne che invece di una maschera si utilizza uno stencil sottile in acciaio inox posizionato sopra il PCB. Questo permette agli assemblatori di applicare la pasta saldante solo a determinate parti del futuro PCB. Queste parti sono i punti in cui i componenti saranno collocati nel PCB finito.

La pasta saldante è una sostanza grigiastra costituita da minuscole sfere di metallo, note anche come stagno per saldatura. La composizione di queste piccole sfere metalliche è 96,5% stagno, 3% argento e 0,5% rame. La pasta saldante miscela lo stagno con un flussante, che è una sostanza chimica progettata per aiutare lo stagno a fondere e a legarsi a una superficie. La pasta saldante si presenta come una pasta grigia e deve essere applicata sulla scheda esattamente nei punti giusti e nelle quantità precise.

In una linea professionale di PCBA, un fissaggio meccanico mantiene in posizione il PCB e lo stencil di saldatura. Un applicatore deposita quindi la pasta saldante sulle aree previste in quantità precise. La macchina poi stende la pasta attraverso lo stencil, applicandola in modo uniforme su ogni area aperta. Dopo la rimozione dello stencil, la pasta saldante rimane nelle posizioni previste.

Passaggio 2: Preleva e posiziona

Dopo aver applicato la pasta saldante al circuito stampato (PCB), il processo di PCBA passa alla macchina pick and place, un dispositivo robotico che posiziona i componenti a montaggio superficiale, o SMD, su un PCB preparato. Gli SMD rappresentano oggi la maggior parte dei componenti non connettori sui PCB. Questi SMD vengono quindi saldati sulla superficie della scheda nella fase successiva del processo di PCBA.

Tradizionalmente, questo era un processo manuale eseguito con una pinzetta, in cui gli assemblatori dovevano prelevare e posizionare i componenti a mano. Al giorno d’oggi, fortunatamente, questa fase è un processo automatizzato tra i produttori di PCB. Questo cambiamento è avvenuto in gran parte perché le macchine tendono a essere più precise e più coerenti degli esseri umani. Sebbene gli esseri umani possano lavorare rapidamente, l’affaticamento e lo sforzo visivo tendono a manifestarsi dopo alcune ore di lavoro con componenti così piccoli. Le macchine lavorano 24 ore su 24 senza questo tipo di affaticamento.

Il dispositivo avvia il processo di pick and place prelevando una scheda PCB con una presa a vuoto e spostandola alla stazione di pick and place. Il robot quindi orienta la PCB nella stazione e inizia ad applicare gli SMT sulla superficie della PCB. Questi componenti vengono posizionati sopra la pasta saldante in posizioni preprogrammate.

Fase 3: Saldatura a rifusione

Una volta che la pasta saldante e i componenti a montaggio superficiale sono tutti in posizione, devono rimanervi. Ciò significa che la pasta saldante deve solidificarsi, facendo aderire i componenti alla scheda. L’assemblaggio PCB realizza questo tramite un processo chiamato “reflow”.

Al termine del processo di pick and place, la scheda PCB viene trasferita su un nastro trasportatore. Questo nastro trasportatore passa attraverso un grande forno di rifusione, che è in qualche modo simile a un forno per pizza commerciale. Questo forno è costituito da una serie di elementi riscaldanti che riscaldano gradualmente la scheda fino a temperature intorno ai 250 gradi Celsius, ovvero 480 gradi Fahrenheit. Questa temperatura è sufficientemente alta da fondere lo stagno presente nella pasta saldante.

Una volta che la saldatura si scioglie, il PCB continua a muoversi attraverso il forno. Passa attraverso una serie di riscaldatori più freddi, il che permette alla saldatura fusa di raffreddarsi e solidificarsi in modo controllato. Questo crea un giunto di saldatura permanente per collegare gli SMD al PCB.

Molti PCBA richiedono una considerazione speciale durante il riflusso, soprattutto per l’assemblaggio PCB a doppia faccia. L’assemblaggio PCB a doppia faccia richiede la serigrafia e il riflusso di ciascun lato separatamente. Per prima cosa si esegue la serigrafia, il posizionamento e il riflusso sul lato con meno componenti e di dimensioni minori, seguiti dall’altro lato.

Fase 4: Ispezione e Controllo di Qualità

Una volta che i componenti SMD sono stati saldati in posizione dopo il processo di rifusione, ciò non rappresenta il completamento della PCBA e la scheda assemblata deve essere testata per verificarne la funzionalità. Spesso, i movimenti durante il processo di rifusione determinano una scarsa qualità della connessione o una completa assenza di connessione. I cortocircuiti sono anche un effetto collaterale comune di questi movimenti, poiché i componenti fuori posizione possono talvolta collegare parti del circuito che non dovrebbero essere collegate.

Il controllo di questi errori e disallineamenti può prevedere uno dei diversi metodi di ispezione. I metodi di ispezione più comuni includono:

• Controlli manualiNonostante la tendenza di sviluppo verso una produzione automatizzata e intelligente, nel processo di assemblaggio dei PCB si fa ancora affidamento sui controlli manuali. Per lotti più piccoli, un’ispezione visiva in presenza da parte di un progettista è un metodo efficace per garantire la qualità di un PCB dopo il processo di rifusione. Tuttavia, questo metodo diventa sempre più impraticabile e impreciso man mano che aumenta il numero di schede ispezionate. Osservare componenti così piccoli per più di un’ora può causare affaticamento visivo, con conseguente diminuzione dell’accuratezza delle ispezioni.

• Ispezione Ottica AutomaticaL'ispezione ottica automatica è un metodo di ispezione più appropriato per lotti più grandi di PCBA. Una macchina per l'ispezione ottica automatica, nota anche come macchina AOI, utilizza una serie di telecamere ad alta potenza per "vedere" i PCB. Queste telecamere sono disposte a diverse angolazioni per osservare le connessioni di saldatura. Connessioni di saldatura di qualità diversa riflettono la luce in modi differenti, consentendo all'AOI di riconoscere una saldatura di qualità inferiore.AOIlo fa a una velocità molto elevata, permettendogli di lavorare un’elevata quantità di PCB in un tempo relativamente breve.

• Ispezione a raggi XUn altro metodo di ispezione prevede l’uso dei raggi X. Questo è un metodo di ispezione meno comune — viene utilizzato più spesso per PCB più complessi o multistrato. I raggi X consentono all’osservatore di vedere attraverso gli strati e visualizzare quelli inferiori per identificare eventuali problemi potenzialmente nascosti.

Il destino di una scheda difettosa dipende dagli standard dell'azienda di PCBA: verrà restituita per essere ripulita e rilavorata oppure scartata.

Che un’ispezione rilevi o meno uno di questi errori, la fase successiva del processo consiste nel testare il componente per assicurarsi che svolga la funzione prevista. Questo comporta il collaudo della qualità delle connessioni del PCB. Le schede che richiedono programmazione o calibrazione necessitano di ulteriori passaggi per verificare il corretto funzionamento.

Tali ispezioni possono avvenire regolarmente dopo il processo di rifusione per individuare eventuali problemi. Questi controlli regolari possono garantire che gli errori vengano individuati e corretti il prima possibile, il che aiuta sia il produttore sia il progettista a risparmiare tempo, manodopera e materiali.

Passaggio 5: Inserimento dei componenti a foro passante

A seconda del tipo di scheda sotto il PCBA, la scheda può includere una varietà di componenti oltre ai normali SMD. Questi includono componenti a foro passante metallizzato, o componenti PTH.

Un foro metallizzato passante è un foro nel PCB che è metallizzato per tutto lo spessore della scheda. I componenti del PCB utilizzano questi fori per far passare un segnale da un lato all’altro della scheda. In questo caso, la pasta saldante non sarà utile, poiché colerà direttamente attraverso il foro senza avere la possibilità di aderire.

Invece della pasta saldante, i componenti PTH richiedono un tipo di metodo di saldatura più specializzato nelle fasi successive del processo di assemblaggio PCB:

• Saldatura manualeL’inserimento manuale dei componenti a foro passante è un processo semplice. In genere, una persona a una singola postazione ha il compito di inserire un componente in un determinato PTH. Una volta terminato, la scheda viene trasferita alla postazione successiva, dove un’altra persona si occupa di inserire un componente diverso. Il ciclo continua per ogni PTH che deve essere equipaggiato.Questo può essere un processo lungo, a seconda di quanti componenti PTH devono essere inseriti durante un ciclo di PCBA. La maggior parte delle aziende cerca specificamente di evitare di progettare con componenti PTH proprio per questo motivo, ma i componenti PTH sono ancora comuni tra i progetti PCB.

• Saldatura a ondaLa saldatura a onda è la versione automatizzata della saldatura manuale, ma prevede un processo molto diverso. Una volta che il componente PTH è stato posizionato, la scheda viene posta su un altro nastro trasportatore. Questa volta, il nastro trasportatore passa attraverso un forno specializzato in cui un’onda di stagno fuso scorre sulla parte inferiore della scheda. Questo salda simultaneamente tutti i pin sul lato inferiore della scheda.Questo tipo di saldatura è quasi impossibile per i PCB a doppia faccia, poiché saldare l’intero lato del PCB renderebbe inutilizzabili i componenti elettronici delicati.

Al termine di questo processo di saldatura, il PCB può passare all’ispezione finale oppure può ripetere le fasi precedenti se il PCB necessita di componenti aggiuntivi o dell’assemblaggio dell’altro lato.

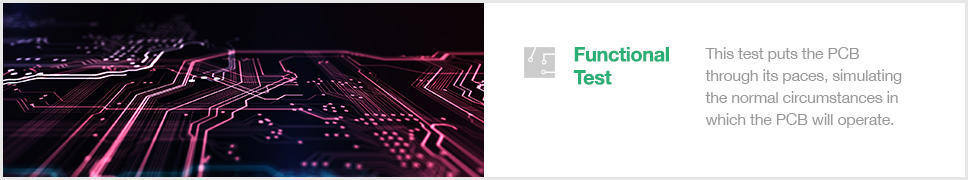

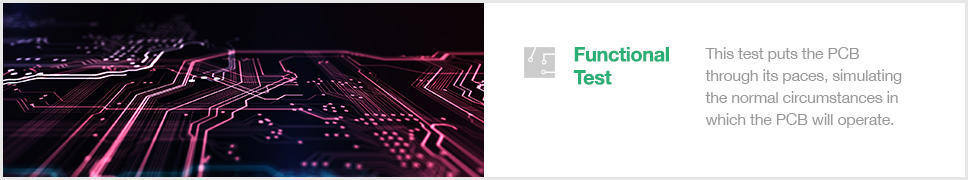

Fase 6: Ispezione finale e test funzionale

Dopo la fase di saldatura delProcesso PCBAè terminata, un controllo finale verificherà la funzionalità del PCB. Questa ispezione è nota come “test funzionale”. Il test mette il PCB alla prova, simulando le normali condizioni in cui il PCB opererà. In questo test, alimentazione e segnali simulati attraversano il PCB mentre i collaudatori monitorano le sue caratteristiche elettriche.

Se una qualsiasi di queste caratteristiche, inclusi tensione, corrente o segnale di uscita, mostra fluttuazioni inaccettabili o raggiunge picchi al di fuori di un intervallo prestabilito, il PCB non supera il test. Il PCB non conforme può quindi essere riciclato o scartato, a seconda degli standard dell’azienda.

Il collaudo è la fase finale e più importante nel processo di assemblaggio dei PCB, poiché determina il successo o il fallimento del processo. Questo collaudo è anche il motivo per cui i test e le ispezioni regolari durante l’intero processo di assemblaggio sono così importanti.

Dopo il PCBA

Basti dire che il processo di assemblaggio dei PCB può essere piuttosto sporco. La pasta saldante lascia una certa quantità di flussante, mentre la manipolazione umana può trasferire oli e sporco dalle dita e dagli indumenti sulla superficie del PCB. Una volta terminato tutto, il risultato può apparire un po’ opaco, il che rappresenta sia un problema estetico sia pratico.

Dopo mesi di permanenza su un PCB, i residui di flussante iniziano a emanare odore e a risultare appiccicosi al tatto. Diventano anche in qualche misura acidi, il che può danneggiare nel tempo le giunzioni di saldatura. Inoltre, la soddisfazione del cliente tende a diminuire quando le spedizioni di nuovi PCB arrivano coperte di residui e impronte digitali. Per questi motivi, è importante lavare il prodotto dopo aver completato tutte le fasi di saldatura.

Un apparecchio di lavaggio ad alta pressione in acciaio inox che utilizza acqua deionizzata è lo strumento migliore per rimuovere i residui dai PCB. Lavare i PCB in acqua deionizzata non rappresenta alcun rischio per il dispositivo. Questo perché sono gli ioni presenti nell’acqua normale a danneggiare un circuito, non l’acqua in sé. L’acqua deionizzata, quindi, è innocua per i PCB durante il ciclo di lavaggio.

Dopo il lavaggio, un rapido ciclo di asciugatura con aria compressa lascia i PCB finiti pronti per l’imballaggio e la spedizione.

Differenze tra PCBA: assemblaggio THT, assemblaggio SMT e tecnologia mista

Processo di assemblaggio con tecnologia a foro passante (THT)

Come metodo tradizionale di assemblaggio PCB, il processo di montaggio a foro passante viene realizzato attraverso la collaborazione di procedure manuali e automatiche.

• Passaggio 1: Posizionamento dei componenti- Questa fase viene eseguita manualmente da personale tecnico professionale. Gli ingegneri devono posizionare rapidamente ma con precisione i componenti nelle posizioni corrispondenti in base ai file di progettazione PCB del cliente. Il posizionamento dei componenti deve essere conforme alle normative e agli standard operativi del processo di montaggio a foro passante per garantire prodotti finali di alta qualità. Ad esempio, devono chiarire la polarità e l’orientamento dei componenti, evitare che il componente in lavorazione influisca sui componenti circostanti, rendere il posizionamento finale dei componenti conforme agli standard corrispondenti e indossare braccialetti antistatici quando trattano componenti sensibili alle cariche elettrostatiche come i circuiti integrati (IC).

• Fase 2: Ispezione e Rettifica- Una volta completato il posizionamento dei componenti, la scheda viene quindi collocata in un telaio di trasporto corrispondente, dove la scheda con i componenti inseriti verrà ispezionata automaticamente per determinare se i componenti sono posizionati con precisione. Se vengono riscontrati problemi relativi al posizionamento dei componenti, è anche facile correggerli immediatamente. Dopotutto, ciò avviene prima della saldatura nel processo PCBA.

• Fase 3: saldatura a onda- Ora i componenti THT devono essere saldati con precisione sulla scheda elettronica. Nel sistema di saldatura a onda, la scheda si muove lentamente sopra un’onda di stagno liquido ad alta temperatura, circa 500°F. Successivamente, tutte le connessioni dei terminali o dei fili possono essere realizzate con successo, in modo che i componenti a foro passante siano saldamente fissati alla scheda.

Processo di assemblaggio con tecnologia a montaggio superficiale (SMT)

Rispetto al processo di montaggio a foro passante, il processo di montaggio superficiale si distingue in termini di efficienza produttiva perché prevede un processo di assemblaggio PCB completamente automatico, dalla stampa della pasta saldante al pick and place fino alla saldatura a rifusione.

• Fase 1: Stampa della pasta saldante- La pasta saldante viene applicata sulla scheda tramite una stampante per pasta saldante. Un modello garantisce che la pasta saldante possa essere depositata con precisione nei punti corretti in cui verranno montati i componenti, ed è anche chiamato stencil o schermo di saldatura. Poiché la qualità della stampa della pasta saldante è direttamente associata alla qualità della saldatura, i produttori di PCBA che si concentrano su prodotti di alta qualità di solito eseguono ispezioni dopo la stampa della pasta saldante tramite un ispettore di pasta saldante. Questa ispezione garantisce che la stampa abbia soddisfatto le normative e gli standard. Se vengono rilevati difetti nella stampa della pasta saldante, la stampa deve essere rilavorata oppure la pasta saldante verrà rimossa prima di una seconda stampa.

• Fase 2: Montaggio dei componenti- Dopo l’uscita dalla stampante per pasta saldante, il PCB verrà inviato automaticamente alla macchina pick-and-place, dove i componenti o gli IC verranno montati sui pad corrispondenti grazie alla tensione della pasta saldante. I componenti sono montati sulla scheda PCB tramite bobine di componenti presenti nella macchina. Analogamente alle bobine di pellicola, le bobine di componenti che trasportano i componenti ruotano per fornire le parti alla macchina, che le applicherà rapidamente sulla scheda.

• Passaggio 3: Saldatura a rifusione- Dopo che ogni componente è stato posizionato, la scheda passa attraverso un forno lungo 23 piedi. Una temperatura di 500°F fa sì che la pasta saldante si liquefaccia. Ora i componenti SMD sono saldamente fissati alla scheda.

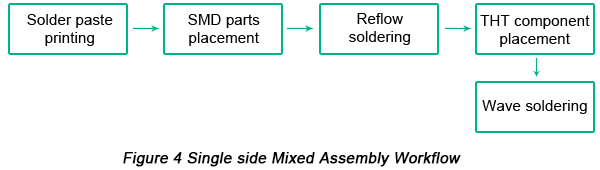

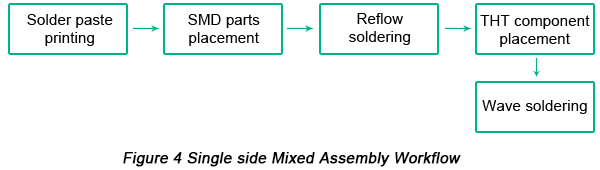

Tecnologia mista

Con lo sviluppo della scienza e della tecnologia moderne, i prodotti elettronici stanno diventando sempre più complessi, spingendo verso PCB più complicati, integrati e di dimensioni ridotte. È quasi impossibile che i PCBA contengano la partecipazione di un solo tipo di componente.

La maggior parte delle schede contiene componenti a foro passante e componenti SMD, il che richiede la collaborazione tra la tecnologia a foro passante e la tecnologia a montaggio superficiale. Tuttavia, la saldatura è un processo complicato che tende a essere influenzato da troppi elementi. Pertanto, diventa estremamente importante organizzare meglio la sequenza della tecnologia a foro passante e della tecnologia a montaggio superficiale.

L’assemblaggio di PCB con applicazione di tecnologie miste dovrebbe essere eseguito nelle seguenti situazioni:

• Assemblaggio misto su un solo lato: L'assemblaggio misto su un solo lato è conforme alla seguente procedura di produzione: Nota: La saldatura manuale può essere utilizzata al posto della saldatura a onda quando è richiesta solo una piccola quantità di componenti THT in questo tipo di assemblaggio.

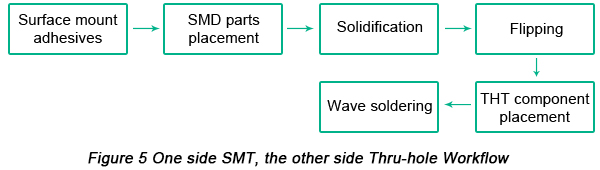

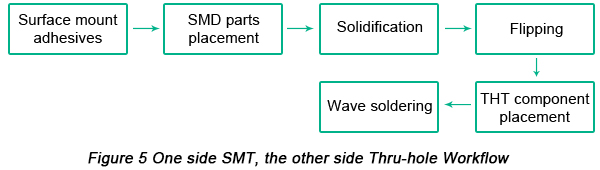

• SMT su un lato & THT su un latoNota - Questo tipo di procedura di assemblaggio PCB non è consigliata poiché gli adesivi aumenteranno il costo totale del PCBA e potrebbero causare alcuni problemi di saldatura.

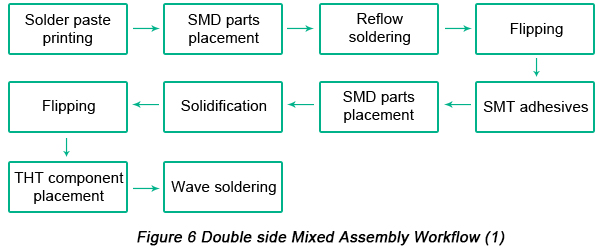

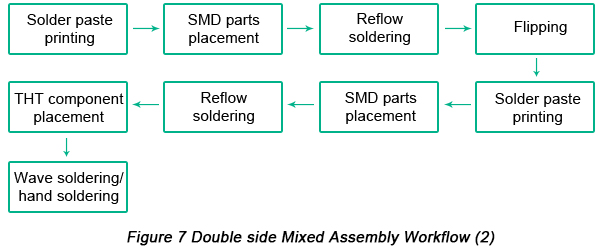

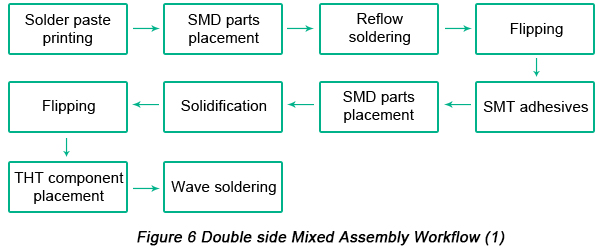

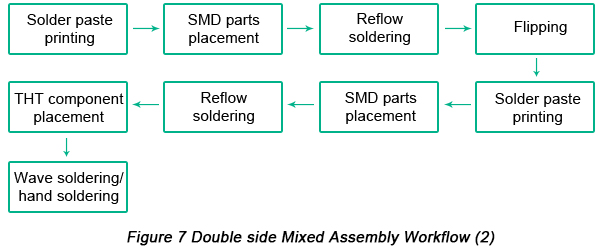

• Assemblaggio misto su entrambi i latiPer quanto riguarda i metodi di assemblaggio misto a doppia faccia, esistono due alternative: PCBA con applicazione di adesivi e PCBA senza. L’applicazione di adesivi aumenta il costo complessivo dell’assemblaggio PCB. Inoltre, durante questo processo di PCBA, il riscaldamento deve essere effettuato per tre volte, il che tende a comportare una bassa efficienza.

Sulla base del confronto tra le procedure di assemblaggio misto introdotte sopra, si può concludere che la saldatura manuale funziona bene per l’assemblaggio di PCB che richiedono molti componenti su entrambi i lati, tra i quali i componenti SMD sono più numerosi dei componenti THT. Pertanto, di fronte alla situazione in cui è necessario un piccolo numero di componenti THT, si consiglia la saldatura a onda.

L'assemblaggio PCB deve attraversare un processo così complesso e tecnico che numerosi elementi devono essere presi in attenta considerazione e una piccola modifica può causare enormi cambiamenti in termini di costi e qualità del prodotto. Le descrizioni riguardanti il processo di assemblaggio PCB in questo articolo si concentrano solo su procedure e tecnologie PCBA tipiche. Il processo di produzione pratico è in gran parte determinato e influenzato dai file di progettazione e dai requisiti specifici dei clienti. Di conseguenza, come valutare un assemblatore PCB affidabile diventa una questione cruciale che i clienti devono ponderare attentamente prima del loro ordine di PCBA.

Professionisti PCBA

PCBCart è il principale fornitore di soluzioni PCB. Possiamo coprire le tue esigenze di PCB dall'approvvigionamento dei componenti all'assemblaggio elettronico. Ti aiuteremo in ogni fase del processo e ti forniremo una competenza completa e un'assicurazione di qualità.

Quando scegli noi come tua azienda cooperativa di PCBA, scegli di collaborare con un servizio che offre il meglio.I nostri servizi di assemblaggio PCB soddisfano i più elevati standard di qualità e rispettano le norme IPC Classe 3, RoHS e la certificazione ISO 9001:2008Inoltre, possiamo gestire qualsiasi tipo di PCB, che si tratti di un progetto a doppia faccia o a faccia singola, SMT, a foro passante o a montaggio misto. Qualunque cosa tu voglia realizzare, noi possiamo farla!

Resteremo costantemente in contatto con te dall’inizio del progetto fino al traguardo, tenendoti aggiornato dalla fabbricazione all’assemblaggio. Questo può aiutarti a risparmiare denaro e stress grazie a costi PCB più bassi, tempi di attesa più brevi e prodotti di qualità superiore. Vogliamo farti risparmiare tempo ed energie, così potrai concentrarti sui tuoi progetti PCB, senza preoccuparti delle minuzie del processo di produzione.

Avvia un preventivo immediato per l'assemblaggio PCB

Per saperne di più sull'assemblaggio elettronico e su ciò che PCBCart può fare per il tuo prossimo progetto PCB, dai un'occhiata alle seguenti pagine:

•Un'Introduzione Completa alla PCBA

•Come valutare le aziende di assemblaggio PCB?

•PCBCart offre un avanzato servizio di assemblaggio PCB chiavi in mano senza requisito di MOQ

•Progettazione per la Produzione e l’Assemblaggio di PCB e Regole Generali a Cui È Conforme

•Progetta PCB per sfruttare meglio le capacità di assemblaggio PCB di PCBCart

•Istruzioni per ottenere prezzi precisi per l’assemblaggio di PCB