経済と科学技術の発展に伴い、人々は電子製品に対して、複数の機能、小型化、高密度および高性能を満たし、かつ高品質であることを、ますます高い水準で求めるようになっている。そのため、SMT業界においては、高いはんだ付け品質こそが電子製品の生命保険である。

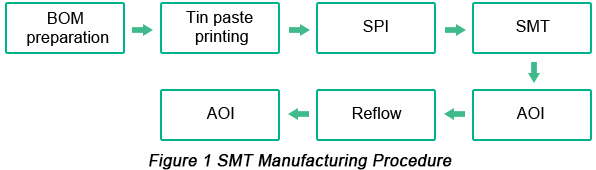

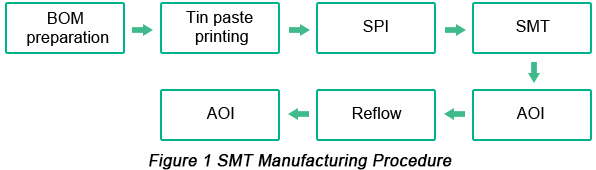

しかし、実際の製造においては、特にリフロー工程で、はんだ付け不良がしばしば発生します。実際のところ、この工程で見られるはんだ付けの問題は、必ずしもリフロー技術だけが原因ではありません。というのも、SMTのはんだ付け品質は、PCBパッドの製造容易性、ステンシル設計、部品およびPCBパッドのはんだ付け性、製造装置の状態、はんだペーストの品質、各工程の技術パラメータ、そして各作業者の作業スキルと密接に関連しているからです。SMTの製造工程は、下の図1に示されています。

この工程の各段階で問題が発生する可能性があり、SMT のはんだ付け品質に影響を及ぼすことがあります。本稿では、実際の製造において同様の問題を回避するために、SMT のはんだ付け品質に影響を及ぼす可能性のある要因について検討・分析します。

BOM作成

SMT において最も重要な複合材料の一つとして、その品質と性能はBOMは、リフローはんだ付けの品質と直接相関しています。具体的には、次の点を考慮する必要があります。

a. コンポーネントのパッケージングは、マウンターの自動実装要件を満たさなければならない。

b. 部品図は、自動SMTの要件を満たす必要があり、標準的な形状で高い寸法精度を備えていなければならない。

c. 部品のはんだ付け可能端子および PCB パッドのはんだ付け品質は、リフローはんだ付けの要求を満たしていなければならず、部品のはんだ付け可能端子およびパッドは汚染や酸化を受けていてはならない。もし部品のはんだ付け可能端子および PCB パッドが酸化、汚染、または吸湿している場合、不良なぬれ、疑似はんだ付け、はんだボール、ボイドなどのはんだ付け不良が発生する可能性がある。これは特に湿度センサーおよび PCB 管理において顕著である。湿度センサーは真空包装後、乾燥キャビネット内で保管し、次回の製造前には予備加熱(ベーキング)を行う必要がある。

PCBパッドの製造性設計

SMT のレベルは PCB 設計の品質に依存しており、表面実装品質に影響を与える第一の要素である。HP の統計によると、製造不良の 70%~80% はPCB設計の問題基板材料の選定という観点から言えば、コンポーネントレイアウト、パッドおよびサーマルパッド設計、ソルダーマスク設計、部品パッケージの種類、実装方法、伝送境界、位置決めビア、光学式位置決めポイント、EMC(電磁両立性)など

適切なパッド設計がなされているPCBの場合、たとえわずかなずれが発生しても表面実装の工程これは、溶融したはんだの表面張力の作用によって修正することができ、この現象はオートポジショニングまたは自己修正効果と呼ばれる。しかし、PCB パッドが誤って設計されている場合、実装位置が非常に正確であっても、部品位置のずれやツームストーニングなどのはんだ付け不良が依然として発生する。そのため、SMT パッド設計に関しては、以下の点を慎重に検討する必要がある。

・パッドの対称性リフローはんだ付け後の位置ずれや立ち上がり(トゥームストーニング)を防ぐために、0805 以下のチップ部品では、両端のパッドサイズおよび熱吸収・放熱能力を対称に保ち、溶融はんだの表面張力のバランスを維持する必要があります。片側が大きな銅箔上にある場合は、大きな銅箔上のパッドとは単線で接続することを推奨します。

・パッド間の間隔部品端子またはピンとパッドとの間で適切なラップ接合サイズを確保するため、パッド間の間隔が大きすぎたり小さすぎたりすると、はんだ付け不良が発生しやすくなります。

・パッドの残量サイズコンポーネントの端子またはピンとパッドとのラップ接合後に、はんだ付け部のメニスカス形状を確保しなければならない。

・パッドの幅コンポーネントの端部またはピンのものと基本的に互換性があるべきである。

・スルーホールビアはパッド上に配置してはならないそうでない場合、リフローはんだ付け工程において、溶融したはんだがスルーホールビアに沿って流出し、疑似はんだ付けやはんだ不足を引き起こす可能性があります。また、基板の反対側へ流れて短絡を発生させるおそれがあります。

はんだペースト印刷

はんだペースト印刷技術の主な目的は、はんだペーストの印刷量(はんだペーストの充填量および転写量)の不適合に関する問題を解決することにある。専門的な統計によれば、PCB が正しく設計されている場合でも、リワークが必要となる PCB の 60% は不良なはんだペースト印刷が原因である。はんだペースト印刷においては、「はんだペースト」「ステンシル」「スクレーパー」という 3 つの重要な “S” を忘れてはならない。これらを正しく選定すれば、優れた印刷効果を得ることができる。

・はんだペーストの品質

リフローはんだ付けに必要な材料として、はんだペーストは、合金粉末とペースト状フラックス(ロジン、希釈剤、安定剤など)を均一に混合したペースト状のはんだであり、その中でも合金粉末ははんだ接合部の組成を決定する鍵となる要素である。フラックスは、表面酸化物を除去し、ぬれ性を向上させ、はんだペーストの品質を確保するための重要な材料である。品質の面から言えば、一般的に、はんだペーストの80~90%は金属合金が占めるが、体積比では50%を占める。はんだペーストの品質保証は、主に保管と使用の2つの側面から行われる。はんだペーストは通常、0~10℃の間、またはメーカーの要求に従って保管される。使用時には、SMT工場内の温度は25℃±3℃、湿度は50%±10%でなければならない。さらに、常温への戻し時間は4時間以上とし、使用前には十分に撹拌して、粘度に優れた印刷性と離型性を持たせる必要がある。使用後は、はんだペーストのフタを正しく閉め、はんだペーストを印刷した基板は2時間以内にリフローはんだ付けを行わなければならない。

• ステンシル設計

ステンシルの主な機能は、PCBパッド上にはんだペーストを均一に塗布することにあります。ステンシル印刷技術において不可欠な要素であり、その品質ははんだペースト印刷の品質に直接影響を与える。現在までのところ、ステンシルの製造方法には、化学エッチング、レーザーカット、および電鋳の3種類がある。ステンシル設計は、以下の点が十分に検討され、適切に対処されてはじめて保証される。

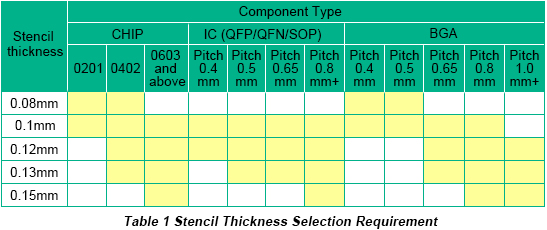

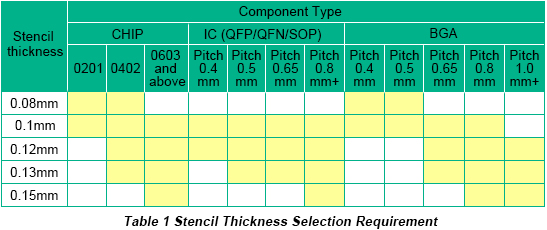

a. 鋼板の厚さはんだペーストの量とはんだ付け品質を保証するためには、ステンシル表面は滑らかで平坦でなければならず、鋼板の厚さの選定は、ピン間隔が最も狭い部品によって決定される必要があります。鋼板の厚さと最小ピッチ、および部品の値との関係は、下記の表1にまとめることができます。

b. 開口部の設計・開口部はフレア状に広がった台形断面のアパーチャである。壁面はバリのない滑らかな状態である。

・幅厚比=アパーチャの幅/ステンシルの厚さ(ファインピッチQFP、IC向け)。

・面積比=アパーチャ底面積/アパーチャ側壁面積(0201、BGA、CSP部品向け)。

c. 反はんだボール処理0603 以上のチップ部品のステンシル開口部に反はんだボール処理を施すことで、リフロー後のはんだボールの発生を効果的に防止できます。パッドが大きすぎる部品については、はんだ量の過多を防ぐためにメッシュ分割を適用することを推奨します。

d. マークステンシルのB面には少なくとも3つのマークポイントを生成し、ステンシルはPCB上のマークと互換性がある必要があります。印刷精度を高めるために、対角線距離が最も長い一対のマークポイントを設ける必要があります。

e. 印刷方向印刷方向もまた重要な管理ポイントである。印刷方向を決定する過程では、互いの間隔が狭い部品は、パターン(配線)にあまり近づけないようにしなければならない。そうしないと、はんだ量が多すぎることによりブリッジが発生する可能性がある。

・スクレイパー

スクレーパーは、材質の硬度や形状の違いによって、ある程度印刷品質に影響を与えます。一般的には、ニッケルメッキされたスチール製スクレーパーが使用され、60°のスクレーパーが通常適用されます。スルーホール部品がある場合は、スルーホール部品上のはんだ量を増やすことができるように、45°のスクレーパーを使用することが推奨されます。

・印刷パラメーター

印刷パラメータには主に、スキージ速度、スキージ圧力、ステンシルの離型速度、ステンシルのクリーニング方式およびクリーニング頻度が含まれる。スキージとステンシルの角度およびはんだペーストの粘度の間には制約関係が存在するため、これらのパラメータが正しく制御されて初めて、はんだペーストの印刷品質が保証される。一般的に、スキージ速度が低いと印刷品質は比較的高くなるが、はんだペーストの形状が不鮮明になる可能性がある。さらに、極端に低い速度は生産効率の低下を招く。一方で、スキージ速度が高すぎると、メッシュホールへのはんだペーストの充填不足を引き起こす可能性がある。スキージ圧力が大きすぎると、はんだ量不足やスキージとステンシル間の摩耗増加を招き、逆に圧力が低すぎると、はんだペーストの印刷不完全を引き起こす。そのため、はんだペーストが正常にローリングする範囲で、速度はできるだけ高く設定すべきである。また、高い印刷品質を得るために、スキージ圧力を調整する必要がある。離型速度が極端に高いと、はんだペーストのつらら状の突起や不良な形成を引き起こす可能性があり、逆に低すぎると生産効率に影響を及ぼす。不適切なステンシルのクリーニング方式および頻度は、ステンシルの洗浄不完全を招き、狭ピッチ製品ではステンシル開口部内の連続的なはんだ付着やはんだ不足を引き起こしやすくなる。

・装置の精度

高密度かつ狭ピッチの製品を印刷する際、印刷精度および繰り返し印刷精度は、はんだペースト印刷の安定性に影響を及ぼします。

・PCB サポート

PCBサポートは、はんだペースト印刷における重要な調整項目です。PCBに効果的なサポートがない場合や、不適切なサポートが用いられている場合、はんだペーストの厚みが過大になったり、はんだペーストが不均一になったりします。ステンシルとPCBの密着性を確保するために、PCBサポートは平坦かつ均一に配置する必要があります。

コンポーネントの実装

部品実装の品質は、部品の正しい選定、正確な配置、および適切な実装圧の3つの要素に依存する。

部品の正しい選定とは、部品がBOMの要求に適合していなければならないことを指す。

正確な配置とは、実装座標が正しく、マウンタの精度によって実装の安定性と、パッド上への正しい部品実装が確保されていることを意味する。

同時に、部品の方向が正しいことを保証するために、実装角度にも注意を払う必要がある。

適切な実装圧とは、部品の押し込み厚さのことであり、小さすぎても大きすぎてもいけない。

実装圧は、PCBの厚さ、部品パッケージの厚さ、ノズルのマウンタ圧、およびマウンタのZ軸調整を設定することで決定できる。

リフローはんだ付け

はんだ付け部の品質は、リフローはんだ付けの温度プロファイルを正しく設定できているかどうかにかかっている。良好なリフローはんだ付けプロファイルでは、PCB 上に実装されたすべての部品が良好なはんだ付けを受け、はんだ付け部が外観・品質ともに優れていなければならない。温度の立ち上がりが速すぎると、一方では部品および PCB が急激な熱ストレスを受け、部品の破損や PCB の反り・変形を招く。他方では、はんだペースト中の溶剤が急激に揮発し、金属成分がはんだボールとして飛散してしまう。ピーク温度は通常、はんだペーストの融点より 30°C~40°C 高く設定される。温度が高すぎたり、リフロー時間が長すぎたりすると、耐熱部品や部品の樹脂部が損傷する。逆に温度が不足していたり、はんだペーストが完全に溶融しないと、信頼性の高いはんだ付け部が形成されない。はんだ付け品質を高め、部品の酸化を防ぐために、窒素リフローはんだ付けを適用することができる。リフローの温度プロファイルは通常、次のような点に基づいて設定される。

a. はんだペーストが推奨する温度プロファイルに従って設定することができます。はんだペーストの成分によって、その活性化温度と融点が決まります。

b. 耐熱部品および貴重部品の熱特性パラメータに基づき、特定の特殊部品に関しては、最高はんだ付け温度を考慮しなければならない。

c. それは~に従って設定されるべきですPCB基板材料、サイズ、厚さ、および重量。

d. リフロー炉の構造および温度ゾーンの長さに応じて設定する必要があり、異なるリフロー炉にはそれぞれ異なる設定を適用する必要があります。

SMT はんだ付け品質に影響を与える要素は数多く存在し、部品のはんだ付け性、PCB の品質、PCB パッド設計、はんだペーストの品質、PCB の製造品質、SMT 製造装置の状態、SMT 各工程の技術パラメータ、および各作業者の操作スキルなどが含まれる。これらの要素の中でも、部品・PCB・はんだペーストの品質および PCB 設計はリフローはんだ付け品質保証の根幹であり、これらの要素に起因するはんだ不良は、技術的手段によって解決することが困難、あるいは不可能である。その結果、優れたはんだ付け品質を向上させるための主導権は、材料品質の的確な管理と優れた PCB パッド設計にあると言える。さらに、はんだペースト印刷、実装、リフローはんだ付けの各工程における技術パラメータを管理・最適化し、完全な製造技術プロセスを実施しなければならない。

素晴らしいSMT実装サービスならPCBCartへお問い合わせください

2005年の創業以来、PCBCart は自動車、民生用電子機器、医療、産業機器など、さまざまな分野の企業向けにプリント基板の製造および実装を行ってきました。

当社はお客様のカスタムPCBアセンブリの要件にお応えできる能力を備えているだけでなく、予算とリードタイムのご要望を満たしつつ、最高品質の基板を製造してきた豊富な経験があります。

下のボタンをクリックして、無料かつ義務なしのPCBAお見積りをご依頼ください!

PCBアセンブリ見積もりを依頼

役立つリソース

•表面実装技術に関する最も重要な基礎知識

・SMTパッケージ

・スルーホール実装(THA)と表面実装(SMA)の比較

•PCB SMT実装におけるAOI、ICT、AXIの比較と使用タイミング

•表面実装はんだ付け後のPCBの洗浄方法