プリント基板(PCB)は、本質的に現代電子機器の背骨となる存在です。ソルダーマスクは、PCB 製造プロセスにおいて非常に重要な要素であり、酸化を防ぎ、削減しますはんだブリッジそして、PCB の視覚的な魅力を高めます。ソルダーマスクの品質は、PCB の信頼性と機能性にとって不可欠です。本チュートリアルは、ソルダーマスクの品質試験に関する情報に加え、ソルダーマスクの選定およびはんだ付け性試験についても提供することを目的としています。

ソルダーマスクの理解

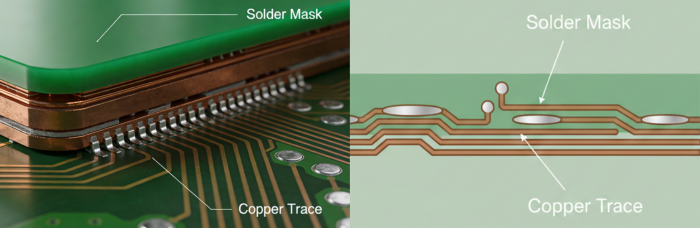

ソルダーマスクは、ソルダーストップマスクと呼ばれることもあり、PCB 上の銅配線を覆うために塗布されるポリマー層です。これらは、いくつかの重要な機能を果たします。

はんだブリッジの防止ソルダーマスクは、導電パターン間に絶縁層を形成することで短絡を防ぎます。

酸化からの保護塗料は環境に対する保護バリアとして機能し、その結果、酸化から守ります。

美的向上化:着色層は、PCB が現在のような見た目になる要因であり、また、希望に応じてさまざまな色にすることもできます。

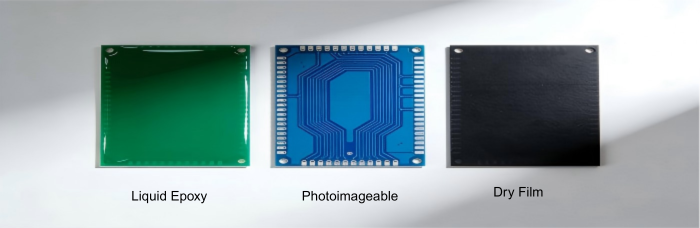

液状エポキシソルダーマスク、感光性ソルダーマスク、あるいはドライフィルムを用いたソルダーマスクのどれを使用するかは、プリント基板の複雑さと予算上の制約によって決まります。たとえば、感光性ソルダーマスクは高い精度を発揮するため、複雑な設計に最適であり、一方ドライフィルムは厚みが一定で、平坦なプリント基板に適しています。

適切なソルダーマスク材料の選定

基板で使用するソルダーレジストの種類を決定するにあたっては、さまざまな検討事項があります。

ボードの複雑さ:複雑な部品配置パターンは、LPSM を使用することで効果的に対処でき、複雑なトポロジー要件に応じた高い精度を実現します。

表面平坦度:DFSM は、マスクの厚みを均一に保つことができるため、平坦な表面を持つ基板に最適です。

製造上の制約:ソルダーレジストの種類は、製造設備内で利用可能な製造プロセスを補完するものでなければなりません。

適切な選定により、生産段階と運用段階の両方において最大限の安全性が保証されます。

ソルダーマスク検査

ソルダーマスクの検査は品質管理において重要な工程であり、基板が実装工程に進む前に、ソルダーマスクが規格を満たしていることを確認する役割を果たします。

目視検査

色と均一性:基板上に一切の斑点がなく均一であることが、ソルダーマスクが正しく実装されていることを示します。 不一致が見られる場合は、熱処理または機械的処理の工程で問題が発生した可能性を示しています。

カバレッジとアラインメントパッド周辺を特に注意して、マスクが対象領域を適切に覆い、設計パターンと正しく位置合わせされていることを確認してください。ビアス。

接着力試験

クロスカット試験:この試験では、マスクの表面にスコアを入れて格子状のパターンを作成し、テープを貼り付けてから剥がします。これにより、マスクのどの部分が剥がれるかを確認し、接着強度を判定します。

厚さ測定

ゲージングツール非接触式の膜厚測定ツールを使用して、ソルダーレジストの膜厚を0.3〜0.8ミルの範囲にしてください。これは最適な機能性を確保するために不可欠です。

はんだ付け性試験

はんだ付け性試験PCB の状態を確認し、組立工程全体を通して部品を所定の位置に保持できる、適切なはんだ接合部を形成できるかどうかを判断します。

ディップ・アンド・ルック長期曝露条件下で活性ロジンフラックスが作用したことによるぬれ性を確認するため、加速エージング後に部品をはんだ槽に浸漬する。

表面実装シミュレーション:このテストは~向けに作成されていますSMT部品リフロー中に部品の密着性を確認するために、対流プロファイルに対応した専用のはんだペーストを使用する。

濡れ性バランステスト:この試験では、時間経過に伴うぬれ力を測定することで、表面処理のはんだ付け性を定量化します。

これらのプロセスにより、不十分なぬれ性や接合不良による故障に対して、PCB上のはんだ接合部の信頼性が確保されます。

はんだレジスト不良のトラブルシューティング

はんだレジストの欠陥を発見し修正することは、PCB の品質を確保するうえで不可欠な工程です。一般的なはんだレジストの欠陥には、ひび割れ、剥離、位置ずれ、被覆不足などがあります。これらの問題が発生した場合、次の手順によって修正することができます。

ひび割れ・剥がれの補修

修理プロセス:修理が必要な部分にUV硬化型ソルダーレジスト材を塗布します。UVランプを使用して硬化させ、露出している銅配線が腐食に対して脆弱なままにならないようにします。

不完全なカバレッジの扱い

追加マスクの適用影響を受けた領域には、精密な工具を用いて追加のソルダーマスクを適用する必要があります。

ミスアライメント補正

手動修正:軽微な位置ずれがある場合は、手作業での修正のためにソルダーマスクを追加適用することができます。 より大きなずれがある場合は、今後の設計ファイルの変更について、メーカーと共同で対応することが可能です。

回避的な方法

はんだレジスト不良が発生してから対処するよりも、事前に防止する方が常に望ましいです。これを実現するための方法の一部は、次のとおりです。

設計最適化:例えばビアのテンティングやパッドクリアランスなど、ソルダーレジストに関する要件は、設計ファイル内で明確に記載しておくことが重要です。

素材の選択:自然環境および運用上のストレスから保護できる、高品質なソルダーマスクを使用してください。

管理された製造製造中の環境は、最適な硬化温度(通常 120~150°C)に制御することで、ブリスターの発生などの欠陥を防ぐことができます。

ソルダーマスクは単なる保護剤にとどまらず、基板の機能性と耐久性にとって不可欠な要素です。ソルダーマスクの品質を確保することは、PCB 製造における重要な側面の一つです。基板メーカーは、適切な種類を選択し、詳細な検査を行い、さらに厳格な試験プロトコルを実施することで、性能の信頼性を向上させることができます。予防的なアプローチを取ることで、不良や手直し、その関連コストを最小限に抑えつつ、市場における電子製品の完全性と効率性を維持することができます。

PCBCartは~を得意としていますPCBの製造と組立そして、当社が手掛けるあらゆるプロジェクトにおいて、その専門知識と品質は他社の追随を許しません。私たちのコミットメントは、当社のプリント基板上のあらゆるソルダーレジストが、最先端技術チームによって正確に適用され、徹底的に検査されることです。PCBCart では、ソルダーレジストを含むあらゆる細部において品質が極めて重要であると認識しており、PCB 設計の複雑さのレベルに応じて、さまざまな分野に対応する専門サービスを提供しています。今すぐ PCBCart でお見積もりを取得し、お客様のプロジェクトに最高水準の品質をお役立てください。

高度なPCBアセンブリのための無料で迅速なお見積もりを開始する

役立つリソース

•表面仕上げ選定のための最も包括的なガイドライン

•PCBの品質を確保する方法

・SMT実装における不良を防止するためのプロセス管理対策

•鉛入りおよび鉛フリーリフローはんだ付けで用いられるはんだ付け技術の比較

•PCB表面コーティングの機能と選定原則