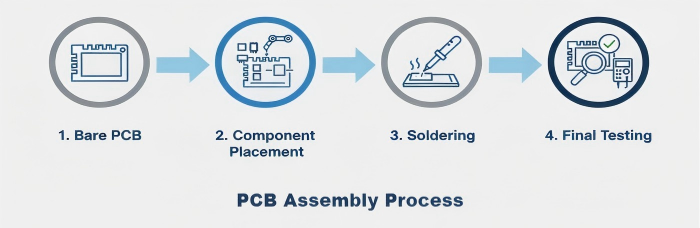

電子製造の分野では、完成品の性能、信頼性、そしてコストに大きな影響を与えるいくつかの方法によって、PCB を実装することができます。設計の試作段階であっても、大量生産へとスケールアップする段階であっても、手動実装と自動実装のどちらを選択するかを決定することは、利益率に大きく影響する最も重要な選択肢の一つです。PCBCart では、各プロジェクトはそれぞれ異なり、最適なアプローチは生産量、予算、あるいは設計の複雑さによって決まる可能性があることを理解しています。本記事では、手動実装と自動実装の両方について説明しPCB組立プロセスこれにより、どのように意思決定を行うのが最善かについての洞察が得られます。

PCBアセンブリの理解とその重要性

PCBアセンブリは、電子機器を機能させるために、電子部品をプリント基板に実装する非常に複雑なプロセスです。アセンブリ方法は、生産スピード、エラー率、および総コストに直接影響します。アセンブリ方法を生産ニーズに適合させられないと、非効率の発生、コストの増大、および遅延を招きます。手動方式と自動方式を慎重に理解することは、最も適切なアプローチを選択するうえで役立ちます。

手動PCB組立:柔軟性と高精度

手動によるPCB組立では、熟練した技術者が手工具やはんだごてを用いて、基板上に部品を配置し、はんだ付けを行う必要があります。労力を要する方法ではありますが、この手法は特定の状況において独自の利点を持っています。

利点:

カスタマイズの柔軟性手動組立は特に…PCB試作ここでは、設計変更が頻繁に発生しており、その水準も依然として高い段階にあります。技術者は、装置の時間のかかる再プログラミングを行うことなく容易に再調整でき、開発初期段階において必要な俊敏性を提供できます。

初期費用の削減:の場合少量生産手作業による組立は、自動化システムに必要となる大きなセットアップコストを不要にし、その結果、少量生産の場合でもより経済的に実行可能なプロセスとなる。

複雑なデザインの扱い方一部のPCBには、非標準部品や耐熱性が低い部品など、特別な取り扱いが必要なコンポーネントが含まれています。これにより、こうした複雑な部分を必要な精度で手作業により組み立てることが可能になります。

短所:

生産速度の低下自動化などの他の手法と比べると、当然ながら速度が遅く、そのため大量生産には不向きです。

より高いエラー率部品のずれやはんだ付けのばらつきといった人的ミスのリスクにより、製品の品質や信頼性に対する懸念が生じ、基板1枚あたり1~2%以上のエラー率を招く可能性があります。

大量利用には高コストです労働コストは注文規模に比例して増加し、注文量が非常に多い場合、手作業で対応することは経済的に成り立ちません。

手動組立は、スピードよりも柔軟性が重要視される初期設計の段階において、スタートアップ企業やエンジニアに好まれる傾向があります。

自動化PCB実装:スピードと効率

完全自動化されたPCB組立では、マウンターロボットやリフロー炉などの特殊な装置を用いて、極めて少ない人手で部品の実装とはんだ付けを行います。この方法は、特に大規模な生産ロットにおいて、効率性を最大化するよう最適化されています。

利点:

高速性とスケーラビリティ自動化システムは、1時間あたり数千個もの部品を処理できるため、大量注文の生産時間を大幅に短縮し、その結果、市場投入までの時間を短縮します。

一貫性と正確性機械によって部品の配置とはんだ付けが均一に行われ、エラー率は0.01%という低さを実現しています。これは高い製品品質を確保するうえで重要です。

大ロットにおける高い費用対効果初期費用は高くなりますが、大規模生産では規模の経済によって単位当たりのコストが削減され、手作業による方法と比べて大幅な節約につながります。

短所:

高額な初期投資自動化の導入にはかなりの費用がかかる場合があり、その費用はプログラミングや機械のキャリブレーションから、場合によっては専用工具に至るまで多岐にわたります。

柔軟性の制限あらゆる設計変更や修正には再プログラミングが必要となり、コストが増加し、一般的にリードタイムも延びてしまうため、変動の多いプロジェクトには理想的とは言えません。

少量バッチには非効率的です:少量生産では、セットアップコストが自動化による利点を打ち消してしまうことが多く、手作業による組み立ての方がより現実的な選択肢となる。

スピードと一貫性が収益性および品質保証に直接影響する大規模生産では、一般的に自動組立が最も適しています。

適切な方法の選択:主要なシナリオ

PCB試作:手動組立が最適

試作段階では、設計は変更される可能性があるため、手作業による組立の方が適しています。必要とされるユニット数がごくわずかであることから、手作業のプロセスによってコストを低く抑えることができ、自動化システムの再プログラミングに伴う停止時間を発生させることなく、迅速な変更が可能になります。

少量生産:ハイブリッド方式の検討

手動およびハイブリッド方式は、10~250ユニットの生産ロットに適しています。ハイブリッド方式はバランスの取れたアプローチであり、標準部品には自動化システムを使用し、特殊部品には手作業の技能を用いることで、コストと品質の最適化の両立を図るものです。

大量生産オートメーションこそが鍵だ

大規模な状況では、生産量が1,000を超える場合、自動組立は不可避となります。このプロセスは、単位当たりのコスト低減による大きなコストメリットをもたらすだけでなく、生産効率が急速に向上し、競争力の向上にもつながります。

コスト分析とその影響

コストは通常、決定要因となります。以下は、50個の部品を搭載した標準的な2層PCBについて、業界平均に基づく簡略化した内訳です。

試作(1~10ユニット):自動化には比較的高い導入コストがかかるため、手作業による組立のほうが安価です。

少量生産(100~250ユニット):コストは釣り合い始める。十分な数量にわたって初期費用を償却できる場合、自動化はより実現しやすくなる。

大量注文(1,000個以上):自動組立は、単位当たりコストの削減と生産スケジュールの加速によって、大幅なコスト削減を実現します。

品質と納期が決定的な要因です。自動化システムは不良率が低く、組み立てに要する時間も短くなります。それでも、緊急の小ロット注文では、手作業による組み立てのほうが早い場合があります。

競争の激しい電子機器製造の分野において、手動と自動のPCB実装の選択は、コスト、品質、そして納期に大きな影響を与えます。比類のない柔軟性と高い精度を備えた手動実装は、設計変更が頻繁に発生するPCB試作や少量生産に非常に適しています。一方、自動実装は、高速性、一貫性、そしてコスト効率を保証することで、大量生産において卓越した性能を発揮します。各手法の長所と短所を理解することで、メーカーはプロジェクト要件に応じて生産戦略を最適化し、予算を抑えつつ最大限のパフォーマンスを確保することができます。

PCBCartでは、精度と専門性をもって、複雑なPCBアセンブリのプロセスをお客様と共に進めていくことをお約束します。小規模な試作から大規模な量産準備まで、お客様それぞれのニーズに対応した包括的なソリューションをご提供します。当社の最先端設備は、手動および自動アセンブリの両方に対応しており、最高水準の品質をお届けするとともに、最新の技術革新をお客様にご利用いただける環境を整えています。シームレスな製造プロセス、競争力のある価格設定、そして卓越したカスタマーサポートのために、ぜひ当社とパートナーシップを結んでください。今すぐPCBCartにお見積もりをご依頼いただき、成功するPCBプロジェクトへの第一歩を踏み出しましょう。

役立つリソース:

•PCB組立の費用はいくらかかるのか:基礎から最適化手法までの完全ガイド

•PCB試作とフルスペック量産の違い

•品質を損なうことなくPCB組立コストを削減する6つの効果的な方法

•なぜますます多くの顧客がPCBAワンストップサービスを選ぶのか