電子機器は私たちの日常生活に欠かせない存在です。スマートフォンから自動車に至るまで、あらゆるものに電子部品が組み込まれています。これらの電子機器の中核にあるのが、プリント基板、いわゆるPCBです。

ほとんどの人は、プリント基板を見ればそれとわかります。これは、分解された電子機器の中心部で見つかる、小さな緑色のチップで、線や銅製の部品がびっしりと配置されたものです。ガラス繊維、銅配線、その他の金属部品で作られたこれらの基板は、エポキシで一体化され、ソルダーマスクによって絶縁されています。このソルダーマスクこそが、あの特徴的な緑色の由来なのです。

ところで、部品がしっかりと実装されたあの基板を見たことがありますか?それらを決して単なるプリント基板(PCB)の飾りだと考えてはいけません。どんなに高度な回路基板であっても、部品が実装されなければ本来の機能を発揮することはできません。部品が実装されたPCBは「実装基板」と呼ばれ、その製造プロセスは「PCBアセンブリ」、略して「PCBA」と呼ばれます。素板上の銅配線は「トレース」と呼ばれ、コネクタや部品同士を電気的に接続します。トレースはこれらの要素間で信号を伝達し、回路基板が設計どおりの方法で動作することを可能にします。これらの機能は単純なものから複雑なものまでさまざまですが、PCBのサイズはサムネイルよりも小さい場合さえあります。

では、これらのデバイスは具体的にどのように作られているのでしょうか。PCB アセンブリのプロセスは、いくつかの自動および手動の工程から成るシンプルなものです。プロセスの各ステップにおいて、基板メーカーは手動と自動の両方のオプションから選択することができます。PCBA プロセスの最初から最後までをよりよく理解していただくために、以下で各ステップを詳しく説明します。

PCB設計の基礎

PCBAプロセスは常に、PCBの最も基本的な単位であるベースから始まります。ベースは複数の層で構成されており、それぞれが最終的なPCBの機能において重要な役割を果たします。これらの交互に重なる層には、次のものが含まれます。

• 基材これはPCBの基材です。PCBに剛性を与えます。

・銅:各機能面のPCBに薄い導電性銅箔層が追加されます。片面PCBの場合は片面に、両面PCBの場合は両面に追加されます。これが銅配線層です。

・ソルダーマスク銅層の上にはソルダーマスクがあり、これが各PCBに特有の緑色を与えます。ソルダーマスクは、銅配線が他の導電性材料に意図せず接触することを防ぎ、ショートの発生を防止します。言い換えれば、ソルダーマスクはすべてを所定の位置に保つ役割を果たします。ソルダーマスクの開口部は、部品を基板に取り付けるためにはんだが塗布される箇所です。ソルダーマスクは、不要な部分でのはんだ付けを防ぎ、ショートを回避できるため、PCBAを円滑に製造するうえで不可欠な工程です。

・シルクスクリーン: 白色のシルクスクリーンは、PCB基板上の最終層です。この層は、文字や記号の形でラベルをPCBに追加します。これにより、基板上の各部品の機能を示すのに役立ちます。

これらの材料と部品は、基板を除いて、すべてのPCBにおいてほとんど同じままです。PCBの基板材料は、コストや曲げやすさなど、各設計者が完成品に求める特性に応じて変化します。

主なPCBの種類は次の3つです。

・リジッドPCB最も一般的な種類のPCB基板は、PCBアセンブリの大部分を占めるリジッドタイプです。リジッドPCBの固体コアは、基板に剛性と厚みを与えます。これらの柔軟性のないPCB基板はいくつかの異なる材料で構成されています。最も一般的なのはガラス繊維で、「FR4」とも呼ばれます。より安価なPCBはエポキシやフェノール樹脂などの材料で作られますが、これらはFR4ほど耐久性が高くありません。

・フレキシブルPCBフレキシブルPCBは、より剛性の高い従来の基板と比べて、多少の柔軟性があります。これらのPCBの材料には、カプトンのような、曲げることができる高耐熱性プラスチックが用いられるのが一般的です。

・メタルコアPCBこれらの基板は、一般的なFR4基板に対するもう一つの代替品です。金属コアで作られており、他の基板よりも熱を効率的に拡散する傾向があります。これにより熱が放散され、熱に敏感な基板部品をよりよく保護することができます。

現代のPCBA業界では、2種類の実装技術が主流となっています。

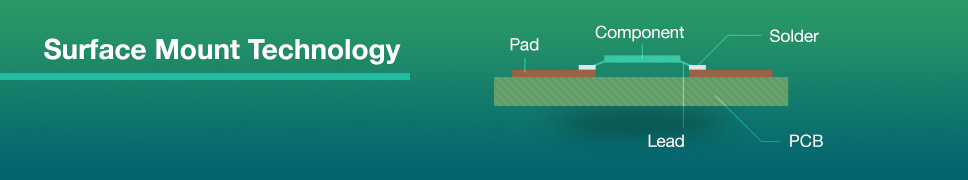

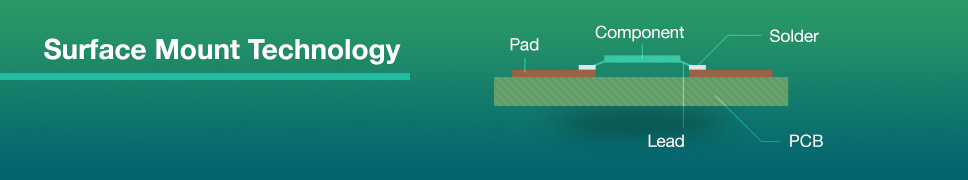

表面実装技術抵抗器やダイオードのような、非常に小さいものを含む繊細な部品は、自動的に基板表面に実装されます。これは表面実装デバイスを意味する SMD 実装と呼ばれます。表面実装技術は、小型部品や集積回路(IC)に適用することができます。例えば、PCBCart は最小サイズ 01005 のパッケージを実装することが可能であり、これは鉛筆の先端よりも小さいサイズです。

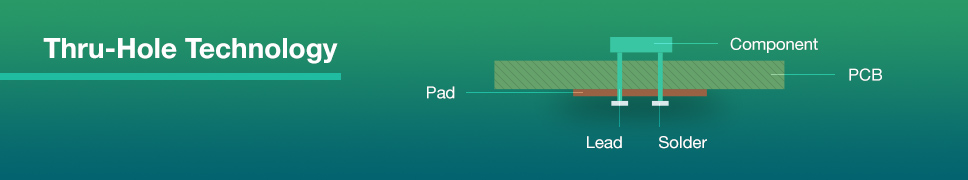

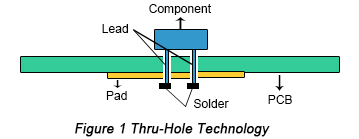

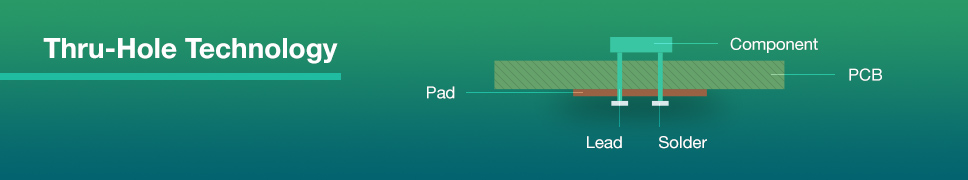

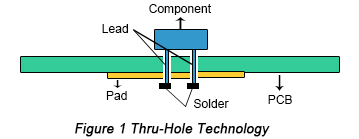

スルーホール技術:リードやワイヤーを持ち、基板上の穴に差し込んで実装しなければならない部品に対して有効に機能します。余分なリード部分は、基板の反対側で半田付けする必要があります。この技術は、コンデンサやコイルなどの大型部品を実装する PCB アセンブリに適用されます。

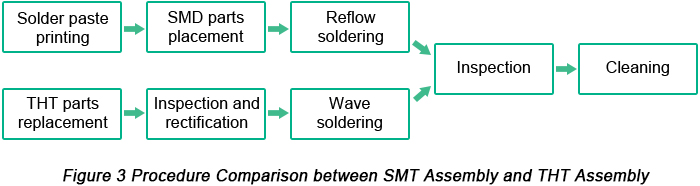

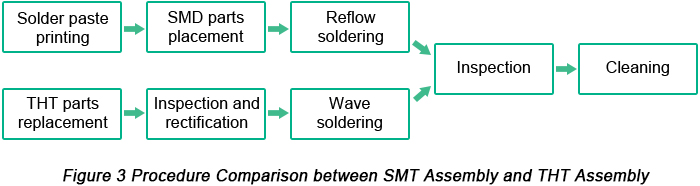

THT と SMT の違いにより、それぞれ異なる実装プロセスを経る必要があります。以下の記事では、THT、SMT、および混載技術に関連する PCB 実装プロセスにおいて、PCB 基板以外の材料および設計上の考慮事項について説明します。

組立工程の前に

実際のPCBAプロセスが始まる前に、いくつかの準備段階を踏む必要があります。これは、PCBメーカーがPCB設計の機能性を評価するのに役立ち、主にDFMチェックを含みます。

PCB アセンブリを専門とするほとんどの企業は、作業を開始するにあたって PCB の設計ファイルと、その他の設計上の注意点や具体的な要件を必要とします。これは、PCB アセンブリ企業が PCB ファイルを確認し、PCB の機能性や製造容易性に影響を及ぼす可能性のある問題がないかをチェックするためです。この工程は「製造容易性設計チェック」、略して DFM チェックと呼ばれます。

ザDFMチェックPCB のあらゆる設計仕様を確認します。具体的には、このチェックでは、欠落している機能、冗長な機能、あるいは潜在的に問題となりうる機能がないかを調べます。これらの問題はいずれも、最終プロジェクトの機能性に深刻かつ悪影響を及ぼす可能性があります。たとえば、一般的な PCB 設計上の欠陥の一つに、PCB コンポーネント間の間隔を狭くしすぎてしまうことがあります。これはショートやその他の不具合を引き起こす原因となりえます。

製造が開始される前に潜在的な問題を特定することで、DFM チェックは製造コストを削減し、予期せぬ出費を排除することができます。これは、これらのチェックによって廃棄される基板の数が減るためです。低コストで高品質を実現するという当社の取り組みの一環として、DFM チェックはすべての PCBCart プロジェクト注文に標準で含まれています。PCBCart は無料の DFM および DFA チェックを提供していますが、その価値は計り知れません。なぜなら、PCBCart が採用している Valor DFM/DFA チェックは、高速かつ高精度に貢献する自動システムだからです。

実際のPCBA工程手順。

ステップ1:はんだペーストのステンシル印刷

PCB組立の最初の工程は、基板にソルダーペーストを塗布することです。この工程は、マスクの代わりに薄いステンレス製のステンシルをPCBの上に載せる点を除けば、Tシャツのスクリーン印刷によく似ています。これにより、組立作業者は、完成したPCBで部品が配置される特定の部分にのみソルダーペーストを塗布することができます。

はんだペースト自体は、はんだとも呼ばれる微小な金属球から成る灰色がかった物質です。これらの微小な金属球の組成は、錫 96.5%、銀 3%、銅 0.5%です。はんだペーストは、はんだとフラックスを混合したものであり、フラックスははんだが溶けて表面に接合するのを助けるよう設計された化学薬品です。はんだペーストは灰色のペースト状に見え、基板上のまさに正しい位置に、かつ正確な量で塗布しなければなりません。

プロ仕様のPCBAラインでは、機械式治具がPCBとはんだステンシルを所定の位置に固定します。次にアプリケーターが、所定の箇所にはんだペーストを正確な量で塗布します。その後、マシンがステンシル全体にペーストを広げ、開口部のすべてに均一に適用します。ステンシルを取り外すと、はんだペーストは所定の位置に残ります。

ステップ2:ピック&プレース

PCB基板にソルダーペーストを塗布した後、PCBA工程はピックアンドプレースマシンへと進みます。これはロボット装置で、準備されたPCB上に表面実装部品(SMD)を配置します。現在、SMDはPCB上のコネクタ以外の部品の大部分を占めています。これらのSMDは、その後のPCBA工程の次のステップで、基板表面にはんだ付けされます。

従来、この作業はピンセットを使って手作業で行われており、組立作業者が部品を一つずつ手で取り上げて配置しなければなりませんでした。現在ではありがたいことに、この工程はPCBメーカーの間で自動化されたプロセスとなっています。この変化が起きた主な理由は、機械の方が人間よりも高い精度と一貫性を発揮する傾向があるためです。人間も素早く作業することはできますが、これほど小さな部品を数時間扱い続けると、疲労や眼精疲労が蓄積してきます。機械はそのような疲労とは無縁で、24時間稼働し続けることができます。

この装置は、真空グリップでプリント基板(PCB)をつかみ、ピックアンドプレースステーションへ移動させることで、ピックアンドプレース工程を開始します。次にロボットがステーションでPCBの向きを整え、PCB表面へのSMTの実装を開始します。これらの部品は、あらかじめプログラムされた位置に、はんだペーストの上に配置されます。

ステップ3:リフローはんだ付け

はんだペーストと表面実装部品をすべて所定の位置に配置したら、その状態を維持する必要があります。つまり、はんだペーストが固まり、部品を基板に接着しなければなりません。PCBアセンブリでは、これを「リフロー」と呼ばれるプロセスによって実現します。

ピックアンドプレース工程が終了すると、PCB基板はコンベヤーベルトに送られます。このコンベヤーベルトは、大型のリフロー炉を通過しますが、これは業務用のピザ窯に少し似ています。この炉には一連のヒーターが備えられており、基板を徐々に加熱して、およそ摂氏250度(華氏480度)まで温度を上げます。これは、はんだペースト中のはんだを溶かすのに十分な高温です。

はんだが溶けると、PCB はそのままオーブン内を移動し続けます。PCB は一連の温度が低いヒーター部を通過し、その過程で溶けたはんだが制御された状態で冷却・固化されます。これにより、SMD を PCB に接続するための恒久的なはんだ接合部が形成されます。

多くのPCBAは、特に両面実装基板のリフロー時に特別な配慮が必要です。両面PCBアセンブリでは、各面を個別にステンシル印刷し、リフローする必要があります。まず、部品点数が少なく小型の部品が実装される面をステンシル印刷・部品搭載・リフローし、その後でもう一方の面を処理します。

ステップ4:検査および品質管理

リフロー工程の後に表面実装部品がはんだ付けされても、それでPCBAが完成したことにはならず、組み立てられた基板は機能テストを行う必要があります。多くの場合、リフロー工程中の部品のずれによって、接続品質の低下や完全な未接続が発生します。また、このずれの副作用としてショートもよく起こり、位置ずれした部品が本来接続してはならない回路部分同士を接続してしまうことがあります。

これらの誤りやずれを確認するには、いくつかの異なる検査方法のいずれかを用いることがあります。最も一般的な検査方法には次のものが含まれます。

・手動チェック自動化およびスマート製造の今後の発展傾向にもかかわらず、PCB組立工程では依然として手動による検査に頼っています。少量バッチの場合、リフロー工程後のPCBの品質を確保するうえで、設計者による対面での目視検査は有効な方法です。しかし、検査対象となる基板の枚数が増えるにつれて、この方法はますます非現実的かつ不正確になります。1時間以上にわたってそのような小さな部品を見続けると、視覚的な疲労を引き起こし、検査精度の低下につながります。

・自動光学検査自動光学検査は、大ロットのPCBAに対してより適した検査方法です。自動光学検査装置(AOI装置とも呼ばれる)は、一連の高性能カメラを用いてプリント基板を「見る」装置です。これらのカメラは、はんだ接合部を観察できるよう、さまざまな角度に配置されています。品質の異なるはんだ接合部は光の反射の仕方が異なるため、AOIは品質の低いはんだを識別することができます。AOI非常に高速でこれを行うため、比較的短時間で多くのプリント基板を処理することができます。

・X線検査検査のもう一つの方法として、X線を用いるものがあります。これはあまり一般的ではない検査方法で、より複雑または多層のPCBで最もよく使用されます。X線を用いることで、層を透かして下層を可視化し、潜在的に隠れている問題を特定することができます。

不良基板の処遇はPCBA会社の基準によって異なり、返品されて洗浄およびリワークされるか、廃棄されます。

検査でこれらのミスが見つかるかどうかにかかわらず、次の工程では、その部品が本来の機能を正しく果たしているかを確認するためのテストを行います。これには、PCB(プリント基板)の接続品質を検査することが含まれます。プログラミングやキャリブレーションを必要とする基板では、適切な機能を確認するために、さらに多くの工程を経てテストを行う必要があります。

このような検査は、リフロー工程の後に定期的に実施され、潜在的な問題を特定することができます。これらの定期的なチェックにより、エラーをできるだけ早く発見して修正できるため、メーカーと設計者の双方が時間・労力・材料を節約することができます。

ステップ5:スルーホール部品の挿入

PCBA の下にある基板の種類によっては、通常の SMD 以外にもさまざまな部品が含まれている場合があります。これらには、めっきスルーホール部品、すなわち PTH 部品が含まれます。

スルーホールめっきは、PCB(プリント基板)に開けられた穴の内壁が基板の端から端までめっきされているものを指します。PCB 部品は、基板の片面から反対側へ信号を通すためにこれらの穴を使用します。この場合、はんだペーストは役に立ちません。ペーストは穴をそのまま通り抜けてしまい、付着する余地がないからです。

はんだペーストの代わりに、PTH部品は、その後のPCB組立工程において、より専門的な種類のはんだ付け方法を必要とします。

・手はんだ付け手動によるスルーホール挿入は、比較的単純な工程です。通常、1つの作業ステーションに1人が配置され、指定されたPTHに1種類の部品を挿入する作業を担当します。作業が完了すると、基板は次のステーションへ送られ、そこで別の作業者が別の部品の挿入を行います。このサイクルを、実装が必要なすべてのPTHに対して繰り返していきます。これは、1回のPCBAサイクルで挿入する必要があるPTH部品の数によっては、時間のかかる工程になることがあります。ほとんどの企業はまさにこの理由から、PTH部品を用いた設計を避けるようにしていますが、それでもPTH部品はPCB設計において一般的に使用されています。

・ウェーブはんだ付けウェーブはんだ付けは、手作業によるはんだ付けを自動化したものですが、プロセス自体は大きく異なります。PTH部品が所定の位置に配置されると、基板は別のコンベヤーベルトに載せられます。今回は、そのコンベヤーベルトが特殊な炉の中を通過し、溶融したはんだの波が基板の下面を洗うように流れます。これにより、基板下面のすべてのピンが一度にはんだ付けされます。この種のはんだ付けは両面基板ではほとんど不可能です。基板の片面全体をはんだ付けしてしまうと、繊細な電子部品がすべて使い物にならなくなってしまうからです。

このはんだ付け工程が完了すると、PCB は最終検査に進むことができますが、追加の部品を取り付ける必要がある場合や、もう一方の面を実装する必要がある場合には、前の工程を再度実行することもできます。

ステップ6:最終検査および機能テスト

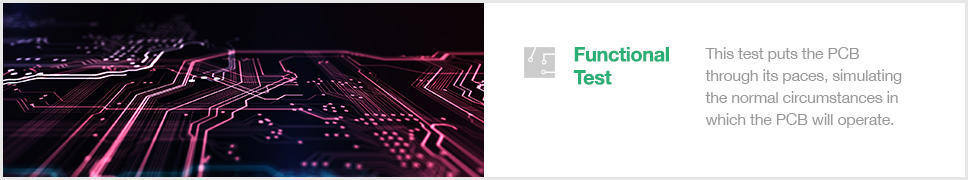

のはんだ付け工程の後PCBAプロセスが完了すると、最終検査でPCBの機能性がテストされます。この検査は「機能テスト」として知られています。テストでは、PCBが実際に動作する通常の状況をシミュレートしながら、PCBを徹底的に検証します。このテスト中、電源とシミュレートされた信号がPCBに流され、検査担当者はPCBの電気的特性を監視します。

これらの特性のいずれか、すなわち電圧、電流、または信号出力が、許容できない変動を示したり、あらかじめ定められた範囲外のピーク値に達した場合、そのPCBはテスト不合格となります。不合格となったPCBは、会社の基準に応じてリサイクルされるか、廃棄されます。

テストは、PCB組立プロセスにおける最後で最も重要な工程であり、そのプロセスの成否を左右します。このテストこそが、組立プロセス全体を通して定期的なテストと検査が非常に重要とされる理由でもあります。

PCBA後

一言で言えば、PCB の組立工程はかなり汚れやすい作業になり得ます。はんだペーストは一定量のフラックスを残し、人の手による取り扱いでは、指や衣服から油分や汚れが PCB 表面に移ってしまうことがあります。すべての工程が終わったあと、仕上がりがややくすんで見えることがあり、これは見た目の問題であると同時に、実用面での問題でもあります。

数か月間プリント基板上に残ったままのフラックス残渣は、においを発し、ベタつくようになります。また、やや酸性になり、時間の経過とともにはんだ接合部を損傷するおそれがあります。さらに、新品のプリント基板が残渣や指紋で覆われた状態で出荷されると、顧客満足度が低下しがちです。これらの理由から、すべてのはんだ付け工程が完了した後に製品を洗浄することが重要です。

脱イオン水を使用するステンレス製の高圧洗浄装置は、PCBから残留物を除去するための最良のツールです。脱イオン水でPCBを洗浄しても、デバイスに対する危険はありません。これは、水自体ではなく、通常の水に含まれるイオンが回路に損傷を与えるためです。したがって、脱イオン水は洗浄サイクル中のPCBに対して無害です。

洗浄後、圧縮空気による短時間の乾燥工程を経て、完成したPCBは梱包および出荷の準備が整います。

PCBA の違い:THT 実装、SMT 実装、および混載技術

スルーホール実装(THT)組立工程

従来のPCB実装方法として、スルーホール実装プロセスは手動工程と自動工程の連携によって完了します。

・ステップ1:部品の配置- この工程は、専門のエンジニアリングスタッフによって手作業で行われます。エンジニアは、クライアントのPCB設計ファイルに基づき、部品を対応する位置に素早くかつ正確に配置する必要があります。部品の実装は、高品質な最終製品を保証するために、スルーホール実装プロセスの規定および作業標準に準拠しなければなりません。例えば、部品の極性および方向を明確にすること、作業中の部品が周囲の部品に影響を与えないようにすること、完了した部品配置が関連する規格に適合していること、そしてICのような静電気に敏感な部品を扱う際には帯電防止リストバンドを着用することなどが求められます。

・ステップ2:検査と是正・コンポーネントの実装が完了すると、基板は対応する搬送フレームにセットされ、部品が挿入された状態の基板が自動検査されて、部品が正確に実装されているかどうかが確認されます。部品実装に関する問題が見つかった場合でも、その場ですぐに修正することが容易です。いずれにせよ、これはPCBA工程におけるはんだ付けの前の段階で行われます。

・ステップ3:ウェーブはんだ付け- これで、THT 部品は正確にプリント基板へはんだ付けされるはずです。ウェーブはんだ付け装置では、基板は約 500°F の高温に保たれた液体はんだの波の上をゆっくりと移動します。その後、すべてのリードやワイヤの接続が確実に行われ、スルーホール部品が基板にしっかりと固定されます。

表面実装技術(SMT)組立プロセス

スルーホール実装プロセスと比較して、表面実装プロセスは、はんだペースト印刷、部品の搭載、リフローはんだ付けに至るまで、完全に自動化された実装基板組立プロセスを特徴としており、製造効率の面で優れています。

・ステップ1:はんだペースト印刷・はんだペーストは、はんだペーストプリンターを通して基板上に塗布されます。テンプレートによって、部品が実装される正しい位置に正確にはんだペーストを残すことができ、これはステンシルまたはソルダースクリーンとも呼ばれます。はんだペースト印刷の品質ははんだ付けの品質に直接関係するため、高品質な製品に注力するPCBAメーカーは通常、はんだペースト印刷後にはんだペースト検査装置による検査を実施します。この検査によって、印刷が規格および標準を満たしていることが保証されます。もしはんだペースト印刷に欠陥が見つかった場合、印刷をやり直すか、2回目の印刷の前にはんだペーストを洗い落とす必要があります。

・ステップ2:コンポーネントの取り付け・はんだペースト印刷機から出た後、PCB は自動的にマウンタ(チップマウンター)へ送られ、そこで部品や IC が、はんだペーストの表面張力の作用によって対応するパッド上に実装されます。部品は、装置内の部品リールを介して PCB 基板上に実装されます。フィルムリールに似て、部品を搭載した部品リールが回転して装置に部品を供給し、装置はそれらの部品を素早く基板に貼り付けます。

• ステップ3:リフローはんだ付け- すべての部品が実装された後、基板は長さ23フィートの炉を通過します。摂氏約260度(華氏500度)の温度によって、はんだペーストが溶融します。これにより、SMD部品は基板にしっかりと固定されます。

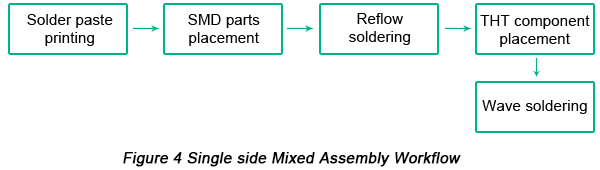

混合技術

現代の科学技術の発展に伴い、電子製品はますます複雑になり、それにより高密度で統合化され、小型化されたPCB基板が求められるようになっています。単一種類の部品だけで構成されたPCBAが使用されることは、ほとんど不可能になっています。

ほとんどの基板にはスルーホール部品とSMD部品が実装されており、スルーホール技術と表面実装技術の連携が求められます。しかしながら、はんだ付けは多くの要因に影響されやすい複雑なプロセスです。そのため、スルーホール技術と表面実装技術の工程順序を適切に配置することが、非常に重要となります。

混合技術を適用したPCBAは、次の状況で実施する必要があります。

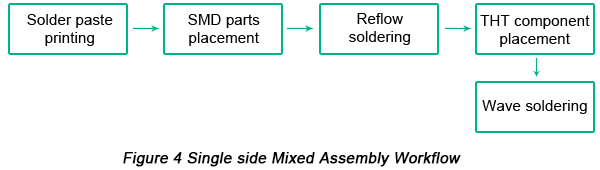

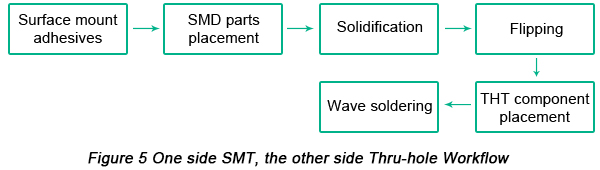

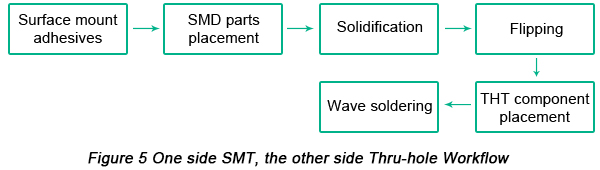

・片面混載実装片面混載実装は、以下の製造手順に準拠します。

注記:この種の実装で必要とされる THT 部品が少量の場合、フローはんだ付けの代わりに手はんだ付けを適用することができます。

・片面SMT&片面THT注記 - この種類のPCB組立手順は推奨されません。接着剤はPCBAの総コストを増加させるだけでなく、はんだ付け不良を引き起こす可能性があるためです。

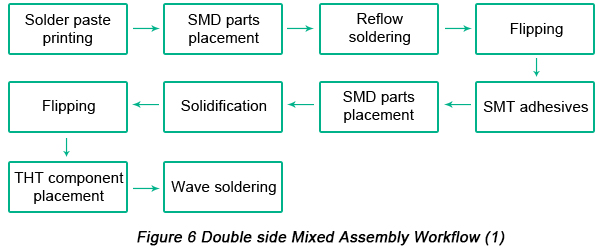

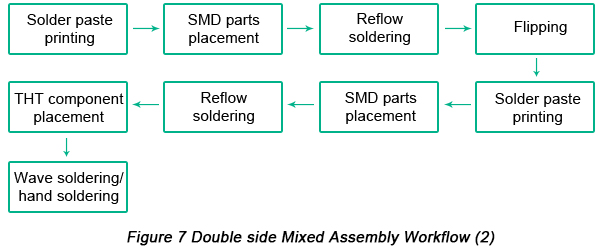

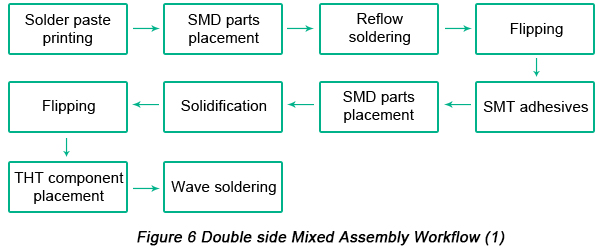

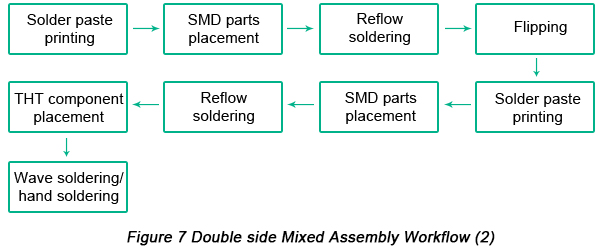

・両面混載実装両面混載実装方式には、接着剤を使用するPCBAと使用しないPCBAの2つの選択肢があります。接着剤を使用すると、PCB実装の総コストが増加します。さらに、このPCBAプロセスでは3回の加熱が必要となり、効率が低下しがちです。

上記で紹介した混合実装手順の比較に基づくと、両面に多数の部品が実装され、その中で SMD 部品が THT 部品より多いような PCB 実装には、手はんだ付けが有効であると結論づけることができます。したがって、少数の THT 部品のみが必要とされる状況に直面した場合には、推奨されるのはフローはんだ付けです。

PCBアセンブリは非常に複雑かつ技術的なプロセスを経る必要があり、多くの要素を慎重に考慮しなければならず、わずかな変更でもコストや製品品質に大きな影響を及ぼす可能性があります。本記事で説明するPCBアセンブリプロセスは、典型的なPCBA手順および技術に焦点を当てたものです。実際の製造プロセスは、設計ファイルおよび顧客の具体的な要件によって大きく決定・影響されます。その結果、信頼できるPCBアセンブラーをどのように評価するかは、顧客がPCBAを発注する前に十分に検討しなければならない重要な問題となります。

PCBA専門家

PCBCart は最高水準の PCB ソリューションプロバイダーです。部品調達から電子組立まで、お客様の PCB に関するあらゆるニーズにお応えします。あらゆる工程でお客様をサポートし、包括的な専門知識と品質保証をご提供します。

私たちを協力的なPCBA企業としてお選びいただくことは、最高のサービスを提供するパートナーをお選びいただくということです。当社のPCB組立サービスは最高水準の品質基準を満たし、IPCクラス3、RoHSおよびISO 9001:2008認証規格に準拠していますさらに、両面・片面を問わず、SMT、スルーホール、または混載実装のあらゆる種類のPCBに対応可能です。お客様のご要望であれば、どのようなことでも実現いたします。

私たちは、プロジェクトの開始から完了まで常にお客様と連絡を取り合い、製造から組立に至るまでの進捗を随時ご共有します。これにより、PCB コストの削減、待ち時間の短縮、製品品質の向上を通じて、お客様の費用とストレスを軽減することができます。私たちは、お客様が製造プロセスの細かな点に煩わされることなく、PCB 設計に集中できるよう、お客様の時間と労力を節約したいと考えています。

PCBアセンブリの即時見積もりを開始する

電子組立および、次回のPCBプロジェクトでPCBCartがお手伝いできる内容について詳しく知るには、以下のページをご覧ください。

•PCBAの包括的な紹介

•PCB組立業者をどのように評価するか?

•PCBCartは、MOQ要件なしで高度なターンキーPCBアセンブリサービスを提供します

•PCBの製造および組立のための設計と、それが準拠する一般規則

•PCBCart の PCB アセンブリ機能を最大限に活用できるように PCB を設計する

•正確なPCBアセンブリ価格を取得するための手引き