今日の絶えず進化するテクノロジー主導の環境において、小型で高性能かつ多機能なガジェットの開発に対する絶え間ない圧力が存在している。リジッドフレックスプリント基板は、上記の要件を完全に満たすことができる代表的な技術の一つであることが証明されています。これらのタイプの基板は、リジッド基板の強みとフレキシブル基板の柔軟性を組み合わせたものです。本記事では、リジッドフレックスPCBの組立に伴う複雑さと、なぜそれらが今日の技術革命において無視できない存在であるのかについて取り上げます。

リジッドフレックスPCBは、リジッドPCBとフレックスPCBの複数層を組み合わせ、その機能を一体的に活用できるようにしたハイブリッドPCBです。このようなPCB製造手法により、軽量化、コンパクトな設計、高い信頼性といった多くの利点がもたらされます。そのためリジッドフレックスPCBは、コンパクトな設計と信頼性が最重要となる航空宇宙、自動車、民生用電子機器、医療機器などの産業分野において不可欠な存在となっています。

設計と計画

組立工程は、設計およびレイアウト計画と呼ばれる重要なステップから始まります。設計レイアウト計画は、PCB 組立を成功させるための骨格となるものです。エンジニアは高度なコンピュータ支援設計ツールを用いて、配線経路、インピーダンス、部品配置における繊細さを示す綿密な設計図を作成します。これらの基板は運用時に柔軟に動作するため、設計には故障を招くことなく柔軟性を組み込む必要があり、これは重要な検討事項となります。

材料選定

材料の選択は、リジッドフレックスPCBの機能性と耐久性に影響を与える重要なパラメータです。これは主に、フレキシブル領域には通常、高品質のポリイミドフィルム高い柔軟性と耐熱性を備えています。一方で、剛性の高い領域には常に組み込まれているFR-4ラミネートこれは重要な要件として機能します。というのも、構造には常に剛性が必要だからです。これは、選択された接着材料と技術が、基板の構造的完全性に耐えうるだけの耐熱性および機械的強度を備えていることを保証する唯一の要因です。

フレックス層の製造

フレキシブル層の作成は、高い精度が求められるプロセスであり、細心の注意が必要です。ポリイミド層への銅の形成は、蒸着などの高度な手法を用いて行われます。基板のドリル加工も、各層間の電気的接続に必要なビアを形成するために、高い精度で実施されます。これはプロセス全体の中で極めて重要な工程であり、わずかなずれでも基板の機能性に重大な問題を引き起こす可能性があります。

レイヤーラミネーション

フレキシブル回路の処理が完了すると、続いてリジッド部のラミネーション工程が行われます。ラミネーションは、熱と圧力の作用を用いてリジッド部の位置合わせと接着を行う、最も重要な工程です。ラミネーションによって、基板の性能に影響を及ぼす可能性のある電気的ショートや信号上の問題が発生しないようにします。

穴あけおよび穴の準備

次の工程は、高精度なドリル加工によって、ビア接続およびスルーホール接続に必要な穴を形成することです。形成する穴のサイズと精度に応じて、機械式ドリル加工とレーザードリル加工の両方が用いられます。この工程は、形成される穴の品質がプリント基板(PCB)内の接続性に大きな影響を与えるため、極めて重要です。

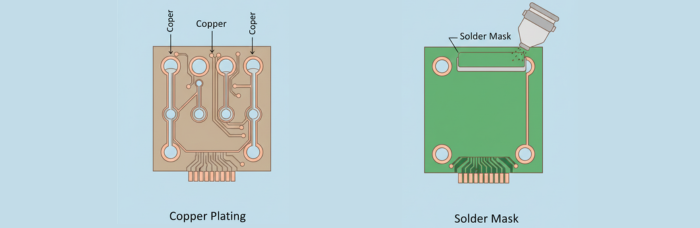

めっきおよびソルダーマスクの適用

穴あけ工程が完了すると、スルーホールめっきが行われます。この工程により、強固な接続を形成することができます。次の工程は、 の使用です。ソルダーマスクこのソルダーマスクは、回路基板を酸化から保護し、精密なはんだ付けを可能にします。また、ソルダーマスクは基板内部の加熱プロセスを向上させます。

コンポーネント組立

コンポーネントの組み立ては完全自動化されています表面実装技術(SMT)これは、回路基板の製造に用いられる壊れやすいフレキシブル基板を取り扱ううえで不可欠な、ピックアンドプレース機構を組み立てに必要とするためです。組み立て中に損傷を与えないようにするためには、一見些細に見えるかもしれませんが、基板上に部品を配置する際に細心の注意を払う必要があります。

リフローはんだ付けと検査

リフローはんだ付けは、部品を基板に恒久的に接合するプロセスであり、フレキシブル材料にストレスを与えるおそれのある熱衝撃の影響を回避する方法で行われる。接合プロセスの後、基板は~によって徹底的に検査される。AOI,X線検査などがあり、部品の位置合わせや、ツームストーニングやブリッジングのような欠陥を検査します。

スティフナーの取り付けおよび試験

構造的な堅牢性をさらに高めるため、特に接合部など補強が必要な箇所には、接着剤方式または熱接合プロセスを用いてスティフナーが接合される。こうして得られたボードは、現在、厳格な電気的検証その機能的な能力および、開回路や短絡状態などのあらゆる不備の有無を判定するため。

最終検査および梱包

使用準備が整ったと見なされる前に、基板は最終検査を通過しなければなりません。これにより、基板が品質基準を満たしていることが保証されます。また、基板は静電気放電や物理的損傷を防ぐ包装技術によって保護されています。これは、帯電防止袋や防湿袋を使用することで実現されています。

リジッドフレックスPCBの製造には、リジッド基板とフレキシブル基板の両方の製造における課題を伴う複雑な技術が必要です。あらゆる工程で、高度に発達した技術が求める厳格な仕様を満たす基板を得るために、正確な実行が求められます。

PCBCartでは、当社のスキルと知識を活かし、さまざまな分野の絶えず変化するニーズに応える、高品質で信頼性が高く、機能的な製品を提供しています。市場でより携帯性が高くダイナミックな電子機器への需要が高まる中、リジッドフレックスPCBは技術革新において重要な役割を果たしています。リジッドフレックスPCBの力を活用した新しいプロジェクトに取り組んでいる方々に向けて、PCBCartは、皆様の夢を実現するためのスキルと専門知識を提供します。ぜひ当社のウェブサイトをご覧いただくか、お気軽にお問い合わせいただき、当社のカスタム製品がどのようにして明日の技術革命を推し進め、今日から未来の技術革新を実現していけるのかをご確認ください。

役立つリソース

•フレックス・リジッド多層PCB製造プロセス

•フレックスリジッドPCBの材料と積層構造

•エンジニア必見の扱いやすいPCBレイアウトガイドライン

•PCB組立における一般的な不良とその防止方法

•PCB保護:ポッティングかコンフォーマルコーティングか?

•自動車用フレックスリジッドPCBの特性