Dengan perkembangan ekonomi dan teknologi saintifik, orang ramai mula mempunyai keperluan yang semakin tinggi terhadap produk elektronik yang mesti memenuhi tuntutan pelbagai fungsi, bersaiz kecil, berketumpatan tinggi dan berprestasi tinggi serta mempunyai kualiti yang tinggi. Oleh itu, bagi industri SMT, kualiti pematerian yang tinggi merupakan insurans nyawa bagi produk elektronik.

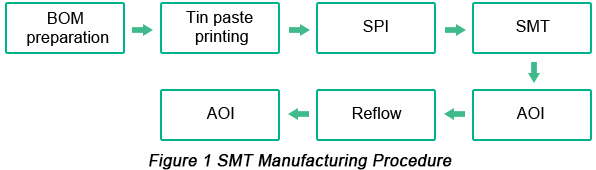

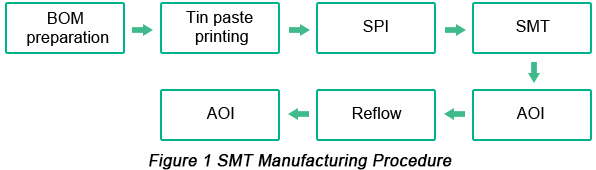

Walau bagaimanapun, dalam pembuatan secara praktikal, kecacatan pematerian biasanya berlaku, terutamanya pada peringkat refluks. Sebenarnya, masalah pematerian yang dilihat pada peringkat ini tidak sepenuhnya disebabkan oleh teknologi refluks kerana kualiti pematerian SMT berkait rapat dengan kebolehbuatan pad PCB, reka bentuk stensil, komponen dan kebolehpatrian pad PCB, keadaan peralatan pembuatan, kualiti pes pateri serta parameter teknikal bagi setiap pautan dan kemahiran operasi setiap pekerja. Prosedur pembuatan SMT ditunjukkan dalam Rajah 1 di bawah.

Masalah mungkin berlaku pada setiap pautan dalam prosedur ini, yang mempengaruhi kualiti pematerian SMT. Dalam artikel ini, unsur-unsur yang berkemungkinan mempengaruhi kualiti pematerian SMT akan dibincangkan dan dianalisis bagi mengelakkan masalah yang sama dalam pembuatan sebenar.

Penyediaan BOM

Sebagai salah satu komposit yang paling penting dalam SMT, kualiti dan prestasiBOMberkorelasi secara langsung dengan kualiti pematerian aliran semula. Secara khusus, aspek-aspek berikut perlu diambil kira:

a. Pembungkusan komponen mesti memenuhi keperluan pemasangan automatik mesin pemasang.

b. Rajah komponen mesti memenuhi keperluan SMT automatik iaitu ia mesti mempunyai bentuk piawai dengan ketepatan dimensi yang tinggi.

c. Hujung boleh pateri komponen dan kualiti pematerian pad PCB hendaklah memenuhi keperluan pematerian aliran semula dan hujung boleh pateri komponen serta pad tidak tercemar atau teroksida. Jika hujung boleh pateri komponen dan pad PCB mengalami pengoksidaan, pencemaran atau lembap, beberapa kecacatan pematerian berkemungkinan berlaku seperti pembasahan yang tidak baik, pematerian palsu, bebola pateri atau rongga. Ini terutamanya benar bagi penderia kelembapan dan pengurusan PCB. Penderia kelembapan mesti disimpan dalam kabinet pengering selepas pembungkusan vakum dan ia perlu dipanggang sebelum proses pembuatan seterusnya.

Reka Bentuk Kebolehbuatan Pad PCB

Tahap SMT terletak pada kualiti reka bentuk PCB dan merupakan unsur pertama yang mempengaruhi kualiti pemasangan permukaan. Berdasarkan statistik daripada HP, 70% hingga 80% kecacatan pembuatan berpunca daripadaMasalah reka bentuk PCBdari segi pemilihan bahan substrat,susun atur komponen, reka bentuk pad dan pad terma, reka bentuk topeng pateri, jenis pakej komponen, kaedah pemasangan, sempadan penghantaran, via kedudukan, titik kedudukan optik, EMC (Keserasian Elektromagnet), dan lain-lain.

Untuk PCB yang mempunyai reka bentuk pad yang betul, walaupun sedikit herotan berlaku dalamproses pemasangan permukaan, ia boleh dibetulkan di bawah kesan tegangan permukaan timah pateri cair, yang dipanggil kesan auto-pemposisian atau pembetulan sendiri. Namun, jika pad PCB direka dengan tidak betul, walaupun kedudukan pemasangan agak tepat, kecacatan pematerian masih akan berlaku seperti anjakan kedudukan komponen dan kesan tombstoning. Oleh itu, aspek-aspek berikut perlu dipertimbangkan dengan teliti dari segi reka bentuk pad SMT.

• Simetri pad. Untuk mengelakkan masalah anjakan kedudukan dan kesan “tombstoning” selepas pematerian reflow, bagi komponen cip 0805 atau lebih kecil, pad di kedua-dua hujung hendaklah dikekalkan simetri dari segi saiz pad serta keupayaan penyerapan dan pelesapan haba bagi mengekalkan keseimbangan tegangan permukaan timah pateri cair. Jika satu hujung berada pada kerajang kuprum yang besar, disarankan sambungan satu garisan digunakan untuk menyambungkan pad pada kerajang kuprum yang besar.

• Jarak antara pad. Untuk memastikan saiz sambungan tindih yang sesuai antara hujung komponen atau pin dan pad, kecacatan pematerian cenderung berlaku apabila jarak antara pad terlalu besar atau terlalu kecil.

• Saiz baki padperlu memastikan bentuk meniskus pada titik pematerian selepas sambungan tindih antara hujung atau pin komponen dan pad.

• Lebar padhendaklah pada asasnya serasi dengan hujung atau pin komponen tersebut.

• Lubang via tembus tidak boleh diletakkan pada pad. Jika tidak, dalam proses pematerian aliran semula, timah cair berkemungkinan mengalir keluar melalui via lubang tembus, menyebabkan pematerian palsu dan kekurangan timah. Ia mungkin mengalir ke bahagian lain papan dan menyebabkan litar pintas.

Pencetakan Pes Tampal Solder

Teknologi Percetakan Pes Tampal terutamanya bertujuan untuk menyelesaikan masalah ketidakserasian jumlah percetakan pes tampal (jumlah pengisian dan jumlah pemindahan pes tampal). Berdasarkan statistik profesional, dengan PCB direka bentuk dengan betul, 60% PCB yang perlu dikerja semula adalah disebabkan oleh percetakan pes tampal yang buruk. Dalam percetakan pes tampal, tiga huruf "S" yang penting mesti diingati: pes tampal, stenstil dan pengikis. Jika pemilihan yang betul dibuat, kesan percetakan yang cemerlang boleh diperoleh.

• Kualiti pes pateri

Sebagai bahan yang diperlukan untuk pematerian aliran semula, pes pateri ialah sejenis pateri berbentuk pes yang dicampur sekata oleh serbuk aloi dan fluks pes (rosin, bahan pencair, penstabil dan lain-lain) di mana serbuk aloi merupakan unsur utama bagi pembentukan sambungan pateri. Fluks ialah bahan kritikal untuk menghapuskan pengoksidaan permukaan, meningkatkan kebasahan dan memastikan kualiti pes pateri. Dari segi kualiti, secara amnya, 80% hingga 90% pes pateri terdiri daripada aloi logam manakala ia merangkumi 50% dari segi isipadu. Jaminan kualiti pes pateri terutamanya datang daripada dua aspek: penyimpanan dan aplikasi. Pes pateri biasanya disimpan antara 0 hingga 10°C atau disimpan mengikut keperluan pengeluar. Untuk penggunaannya, suhu bengkel SMT mestilah 25°C±3°C dan kelembapan mestilah 50%±10%. Selain itu, masa pemulihannya mestilah 4 jam atau lebih dan pengacauan sepenuhnya mesti dilakukan sebelum digunakan supaya kelikatannya mempunyai kebolehcetakan dan ubah bentuk nyahacuan yang sangat baik. Penutup pes pateri mesti diletakkan dengan betul selepas digunakan dan papan yang telah disapu pes pateri mesti menjalani pematerian aliran semula dalam masa dua jam.

• Reka bentuk stensil

Fungsi utama stensil terletak pada salutan pes pateri yang seragam pada pad PCB.Stenciladalah satu keperluan dalam teknologi percetakan dan kualitinya secara langsung mempengaruhi kualiti percetakan pes pateri. Sehingga kini, terdapat tiga kaedah untuk menghasilkan stensil: kakisan kimia, pemotongan laser dan galvanoformung. Reka bentuk stensil tidak akan dapat dipastikan sehingga aspek-aspek berikut dipertimbangkan sepenuhnya dan ditangani dengan sewajarnya.

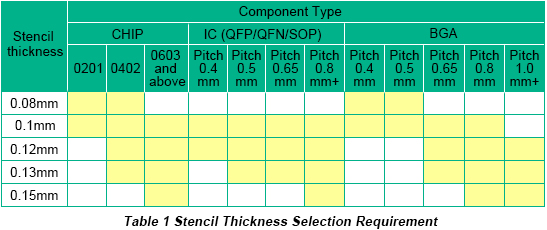

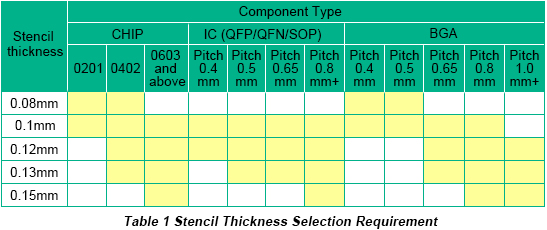

a. Ketebalan kepingan keluli. Untuk menjamin jumlah pes pateri dan kualiti pematerian, permukaan stensil mestilah licin dan rata dan pemilihan ketebalan kepingan keluli harus ditentukan oleh komponen dengan jarak terkecil antara pin. Hubungan antara ketebalan kepingan keluli dan padang minimum, nilai komponen boleh dirumuskan dalam Jadual 1 di bawah.

b. Reka bentuk bukaan. Bukaan adalah bukaan berkeratan trapezoid dengan bukaan mulut yang melebar. Dindingnya licin tanpa burr. Nisbah lebar kepada ketebalan = lebar bukaan/ketebalan stensil (untuk Fine-Pitch QFP, IC); nisbah kawasan = luas tapak bukaan/luas dinding bukaan (untuk komponen 0201, BGA, CSP).

c. Pemprosesan anti-bebola pateri. Pemprosesan anti-bebola pateri yang dilaksanakan pada bukaan stensil bagi komponen CIP 0603 atau lebih besar boleh berkesan mengelakkan penghasilan bebola pateri selepas refluks. Untuk komponen dengan pad yang terlalu besar, disarankan agar pembahagian jejaring digunakan untuk mengelakkan penghasilan timah yang berlebihan.

d. TANDA. Sekurang-kurangnya 3 titik MARK hendaklah dijana pada Sisi B stensil dan stensil hendaklah serasi dengan MARK pada PCB. Hendaklah ada sepasang titik MARK dengan jarak pepenjuru terpanjang bagi meningkatkan ketepatan percetakan.

e. Arah percetakan. Arah pencetakan juga merupakan titik kawalan kritikal. Dalam proses penentuan arah pencetakan, komponen dengan jarak halus antara satu sama lain tidak seharusnya terlalu dekat dengan jejak. Jika tidak, sambungan jambatan mungkin berlaku akibat terlalu banyak timah.

• Pengikis

Pengikis, pada tahap tertentu, memberi perbezaan kepada kualiti pencetakan berdasarkan kekerasan bahan dan bentuknya yang berbeza. Secara amnya, pengikis keluli dengan salutan nikel digunakan dan pengikis dengan sudut 60° lazimnya digunakan. Jika terdapat komponen lubang tembus, pengikis dengan sudut 45° disarankan supaya jumlah timah pada komponen lubang tembus dapat ditingkatkan.

• Parameter percetakan

Parameter percetakan merangkumi terutamanya kelajuan pengikis, tekanan pengikis, kelajuan turun-lepas (down-release) stensil, serta mod dan kekerapan pembersihan stensil. Hubungan kekangan memang wujud antara sudut pengikis dan stensil serta kelikatan pes pateri, jadi kualiti percetakan pes pateri tidak akan terjamin sehinggalah parameter ini dikawal dengan betul. Secara amnya, kelajuan pengikis yang rendah membawa kepada kualiti percetakan yang agak tinggi tetapi dengan kemungkinan bentuk pes pateri yang kabur. Selain itu, kelajuan yang terlalu rendah malah mengurangkan kecekapan pembuatan. Sebaliknya, kelajuan pengikis yang tinggi berkemungkinan menyebabkan pengisian pes pateri yang tidak mencukupi dalam lubang jaring. Tekanan pengikis yang terlalu tinggi boleh menyebabkan timah tidak mencukupi dan meningkatkan kehausan antara pengikis dan stensil manakala tekanan yang terlalu rendah menyebabkan percetakan pes pateri tidak lengkap. Oleh itu, kelajuan hendaklah ditingkatkan sebanyak mungkin dengan pes pateri bergolek secara normal. Selain itu, tekanan pengikis perlu dilaraskan untuk mendapatkan kualiti percetakan yang tinggi. Kelajuan turun-lepas yang terlalu tinggi berkemungkinan menyebabkan pembentukan “icicles” pes pateri atau pembentukan yang tidak baik manakala kelajuan yang rendah akan menjejaskan kecekapan pembuatan. Mod dan kekerapan pembersihan stensil yang tidak sesuai akan menyebabkan pembersihan stensil tidak lengkap dan pemendapan elektrotimah yang berterusan atau timah yang tidak mencukupi dalam lubang stensil yang cenderung berlaku pada produk dengan jarak yang sempit.

• Ketepatan peralatan

Semasa mencetak produk dengan ketumpatan tinggi dan ruang yang kecil, ketepatan pencetakan dan ketepatan pencetakan berulang akan menjejaskan kestabilan pencetakan pes pateri.

• Sokongan PCB

Sokongan PCB ialah kandungan pelarasan penting untuk percetakan pes pateri. Jika PCB kekurangan sokongan yang berkesan atau mempunyai sokongan yang tidak sesuai, ia akan menyebabkan ketebalan pes pateri yang tinggi atau pes pateri yang tidak sekata. Sokongan PCB harus disusun rata dan sekata untuk memastikan ketelapan rapat antara stensil dan PCB.

Pemasangan Komponen

Kualiti pemasangan komponen bergantung pada tiga elemen: pemilihan komponen yang betul, penempatan yang tepat dan tekanan pemasangan yang sesuai. Pemilihan komponen yang betul merujuk kepada hakikat bahawa komponen mesti serasi dengan keperluan BOM. Penempatan yang tepat bermaksud bahawa koordinat pemasangan mestilah betul dan ketepatan mesin pemasang mesti memastikan kestabilan pemasangan serta pemasangan komponen yang betul pada pad. Pada masa yang sama, perhatian perlu diberikan kepada sudut pemasangan bagi memastikan arah komponen adalah betul. Tekanan pemasangan yang sesuai merujuk kepada ketebalan penekanan komponen dan ia tidak boleh terlalu kecil atau terlalu besar. Tekanan pemasangan boleh ditentukan dengan menetapkan ketebalan PCB, ketebalan pakej komponen, tekanan muncung mesin pemasang dan pelarasan paksi Z mesin pemasang.

Penyolderan Alir Semula

Kualiti pematerian bagi titik kimpalan bergantung pada tetapan lengkung suhu pematerian aliran semula yang betul. Lengkung pematerian aliran semula yang baik memerlukan semua komponen pemasangan pada PCB menerima pematerian yang sempurna dan titik kimpalan hendaklah mempunyai rupa bentuk yang baik serta berkualiti tinggi. Jika suhu meningkat terlalu cepat, pada satu pihak, komponen dan PCB akan menerima haba terlalu pantas sehingga komponen mudah rosak dan PCB menjadi herot. Pada pihak yang lain, pelarut dalam pes pateri meruap terlalu cepat, komposit logam akan terpercik keluar sebagai bebola salutan timah. Suhu puncak biasanya ditetapkan 30°C hingga 40°C lebih tinggi daripada takat lebur pes pateri. Jika suhu terlalu tinggi dan masa aliran semula terlalu lama, komponen tahan haba atau plastik komponen akan rosak. Sebaliknya, titik kimpalan yang tidak boleh dipercayai akan terbentuk akibat peleburan pes pateri yang tidak lengkap. Untuk mengukuhkan kualiti pematerian dan mengelakkan pengoksidaan komponen, pematerian aliran semula nitrogen boleh digunakan. Lengkung aliran semula biasanya ditetapkan mengikut aspek-aspek berikut:

a. Ia boleh ditetapkan mengikut lengkung suhu yang disyorkan oleh pes pateri. Bahan dalam pes pateri menentukan suhu pengaktifannya dan takat leburnya.

b. Berdasarkan parameter prestasi terma bagi komponen tahan haba dan komponen berharga, suhu pematerian tertinggi perlu diambil kira berkenaan dengan beberapa komponen khas.

c. Ia harus ditetapkan mengikutBahan substrat PCB, saiz, ketebalan dan berat.

d. Ia harus ditetapkan mengikut struktur ketuhar reflow dan panjang zon suhu, dan ketuhar reflow yang berbeza harus menerima tetapan yang berbeza.

Terdapat banyak unsur yang mempengaruhi kualiti pematerian SMT, termasuk kebolehpatrian komponen, kualiti PCB, reka bentuk pad PCB, kualiti pes pateri, kualiti pembuatan PCB, keadaan peralatan pembuatan SMT, parameter teknikal bagi setiap pautan SMT dan kemahiran operasi setiap pekerja. Antara unsur-unsur ini, kualiti komponen, PCB dan pes pateri serta reka bentuk PCB adalah asas dalam penjaminan kualiti pematerian aliran semula kerana kecacatan pematerian yang disebabkan oleh unsur-unsur ini adalah sukar atau tidak mungkin diselesaikan melalui penyelesaian teknikal. Oleh itu, keutamaan untuk meningkatkan kualiti pematerian yang cemerlang terletak pada kawalan yang baik terhadap kualiti bahan dan reka bentuk pad PCB yang unggul. Selain itu, parameter teknikal bagi setiap pautan dalam proses percetakan pes pateri, pemasangan dan pematerian aliran semula perlu diurus dan dioptimumkan dengan pelaksanaan prosedur teknikal pembuatan yang sempurna.

Hubungi PCBCart untuk Perkhidmatan Perhimpunan SMT yang Hebat

Sejak tahun 2005, PCBCart telah mengeluarkan dan memasang papan litar untuk syarikat dalam bidang automotif, elektronik pengguna, perubatan, industri dan banyak lagi bidang lain. Kami mempunyai keupayaan untuk memenuhi keperluan pemasangan PCB tersuai anda, dan yang lebih penting, kami mempunyai pengalaman untuk menghasilkan papan anda dengan kualiti tertinggi sambil memenuhi bajet dan keperluan masa siap anda. Klik butang di bawah untuk meminta sebut harga PCBA percuma tanpa sebarang obligasi!

Meminta Sebut Harga Perhimpunan PCB

Sumber yang Berguna

•Fakta Paling Penting tentang Teknologi Pemasangan Permukaan

•Pakej SMT

•Perbandingan antara Pemasangan Lubang Tembus (THA) dan Pemasangan Permukaan

•Perbandingan AOI, ICT dan AXI serta Masa untuk Menggunakannya semasa Pemasangan PCB SMT

•Cara Membersihkan PCB selepas Pateri Permukaan Gunung