Elektronik merupakan sebahagian penting dalam kehidupan harian kita. Segala-galanya daripada telefon pintar hinggalah ke kereta kita mengandungi komponen elektronik. Di tengah-tengah semua elektronik ini terdapat papan litar bercetak, juga dikenali sebagai PCB.

Kebanyakan orang mengenali papan litar bercetak apabila mereka melihatnya. Ini ialah cip hijau kecil yang dipenuhi garisan dan bahagian kuprum yang anda akan temui di bahagian teras peranti elektronik yang telah dibuka. Diperbuat daripada gentian kaca, garisan kuprum dan bahagian logam lain, papan ini diikat bersama dengan epoksi dan dilindungi dengan topeng pateri. Topeng pateri inilah yang memberikan warna hijau yang menjadi ciri khasnya.

Namun, pernahkah anda memerhatikan papan yang komponennya dipasang kukuh? Jangan sekali-kali menganggapnya hanya sebagai hiasan pada papan PCB. Papan litar termaju tidak akan dapat menjalankan fungsinya sehinggalah komponen dipasang padanya. PCB yang telah dipasang komponen dipanggil PCB terhimpun dan proses pembuatannya dipanggil pemasangan PCB atau ringkasnya PCBA. Garisan kuprum pada papan kosong, yang dipanggil jejak (traces), menghubungkan penyambung dan komponen antara satu sama lain secara elektrik. Ia menghantar isyarat di antara ciri-ciri ini, membolehkan papan litar berfungsi dengan cara yang direka khusus. Fungsi-fungsi ini merangkumi daripada yang mudah hingga yang kompleks, namun saiz PCB boleh lebih kecil daripada kuku ibu jari.

Jadi bagaimana sebenarnya peranti ini dibuat? Proses pemasangan PCB adalah proses yang ringkas, terdiri daripada beberapa langkah automatik dan manual. Bagi setiap langkah dalam proses ini, pengeluar papan mempunyai pilihan sama ada kaedah manual atau automatik. Untuk membantu anda memahami proses PCBA dari awal hingga akhir dengan lebih baik, kami telah menerangkan setiap langkah secara terperinci di bawah.

Asas Reka Bentuk PCB

Proses PCBA sentiasa bermula dengan unit paling asas bagi PCB: asasnya, yang terdiri daripada beberapa lapisan, dan setiap satunya memainkan peranan penting dalam kefungsian PCB akhir. Lapisan berselang-seli ini termasuk:

• Substrat: Ini ialah bahan asas bagi PCB. Ia memberikan kekukuhan kepada PCB.

• Kuprum: Satu lapisan nipis kerajang kuprum konduktif ditambahkan pada setiap bahagian berfungsi PCB — pada satu bahagian jika ia PCB satu lapis, dan pada kedua-dua bahagian jika ia PCB dua lapis. Inilah lapisan jejak kuprum.

• Topeng pateri: Di atas lapisan kuprum terdapat topeng pateri, yang memberikan setiap PCB warna hijau yang menjadi cirinya. Ia mengasingkan jejak kuprum daripada bersentuhan secara tidak sengaja dengan bahan konduktif lain, yang boleh mengakibatkan litar pintas. Dengan kata lain, pateri memastikan segala-galanya kekal di tempatnya. Lubang pada topeng pateri ialah tempat pateri digunakan untuk memasang komponen pada papan. Topeng pateri ialah langkah penting untuk pengilangan PCBA yang lancar kerana ia menghalang pematerian daripada berlaku pada bahagian yang tidak dikehendaki sekali gus mengelakkan litar pintas.

• Sutera saring: Satu lapisan silkskrin putih ialah lapisan terakhir pada papan PCB. Lapisan ini menambah label pada PCB dalam bentuk aksara dan simbol. Ini membantu menunjukkan fungsi setiap komponen pada papan tersebut.

Bahan dan komponen ini kekal sebahagian besarnya sama bagi semua PCB, kecuali substrat. Bahan substrat bagi sesuatu PCB berubah mengikut ciri khusus — seperti kos dan kebolehlenturan — yang dicari oleh setiap pereka bentuk dalam produk siap mereka.

Tiga jenis utama PCB termasuk:

• PCB tegarJenis asas PCB yang paling biasa ialah jenis tegar yang merangkumi majoriti PCBA. Teras pepejal PCB tegar memberikan papan tersebut ketegaran dan ketebalan. Asas PCB yang tidak fleksibel ini terdiri daripada beberapa bahan yang berbeza. Yang paling biasa ialah gentian kaca, yang juga ditetapkan sebagai "FR4". PCB yang lebih murah diperbuat daripada bahan seperti epoksi atau fenolik, walaupun bahan-bahan ini kurang tahan lama berbanding FR4.

• PCB fleksibel: PCB fleksibel menawarkan sedikit lebih kelenturan berbanding rakan setara yang lebih tegar. Bahan PCB ini biasanya merupakan plastik suhu tinggi yang boleh dibengkokkan seperti Kapton.

• PCB Teras LogamPapan ini merupakan satu lagi alternatif kepada papan FR4 biasa. Diperbuat dengan teras logam, papan ini cenderung menyebarkan haba dengan lebih cekap berbanding yang lain. Ini membantu menghilangkan haba dan melindungi komponen papan yang lebih sensitif terhadap haba.

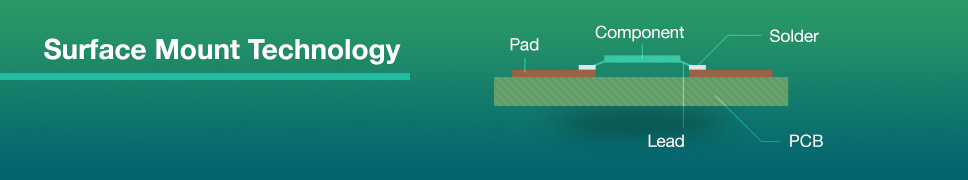

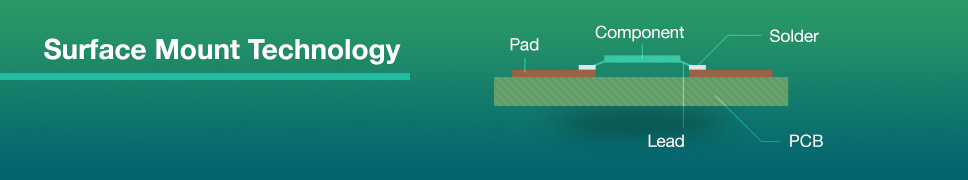

Terdapat dua jenis teknologi pemasangan yang digunakan secara meluas dalam industri PCBA moden:

Teknologi Pemasangan Permukaan: Komponen sensitif, sesetengahnya sangat kecil seperti perintang atau diod, diletakkan secara automatik pada permukaan papan. Ini dipanggil pemasangan SMD, untuk peranti pemasangan permukaan. Teknologi pemasangan permukaan boleh digunakan pada komponen bersaiz kecil dan litar bersepadu (IC). Sebagai contoh, PCBCart berupaya memasang pakej dengan saiz minimum 01005, yang malah lebih kecil daripada saiz hujung mata pensel.

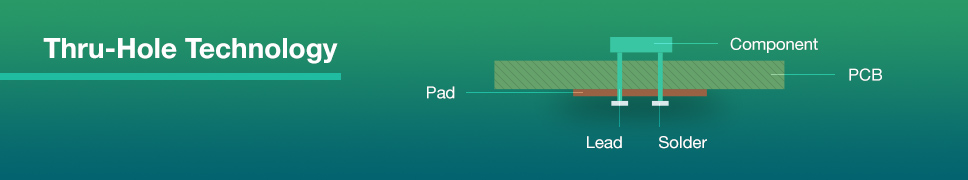

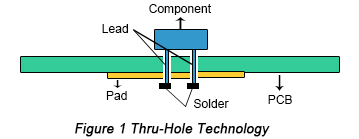

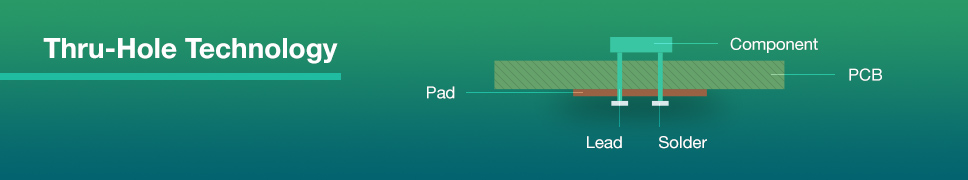

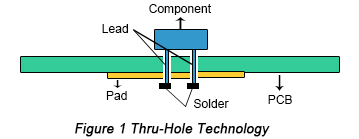

Teknologi Lubang Tembus: berfungsi dengan baik pada komponen yang mempunyai kaki atau wayar yang perlu dipasang pada papan dengan memasukkannya melalui lubang pada papan. Bahagian kaki yang berlebihan perlu dipateri pada bahagian lain papan tersebut. Teknologi ini digunakan pada pemasangan PCB yang mengandungi komponen besar seperti kapasitor, gegelung untuk dipasang.

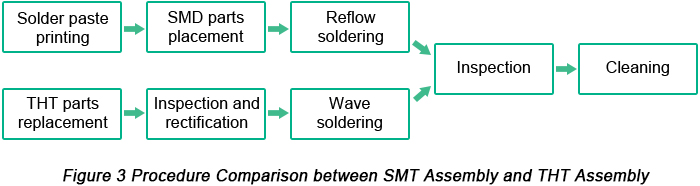

Disebabkan oleh perbezaan antara THT dan SMT, kedua-duanya juga perlu melalui proses pemasangan yang berbeza. Artikel berikut akan membincangkan pertimbangan bahan dan reka bentuk lain selain asas PCB sebagaimana ia digunakan dalam proses pemasangan PCB berkaitan dengan THT, SMT dan teknologi campuran.

Sebelum Proses Pemasangan

Beberapa langkah persediaan perlu dilakukan sebelum proses PCBA sebenar pun bermula. Ini membantu pengeluar PCB menilai kefungsian reka bentuk PCB, dan terutamanya merangkumi semakan DFM.

Kebanyakan syarikat yang mengkhusus dalam pemasangan PCB memerlukan fail reka bentuk PCB untuk memulakan, bersama sebarang nota reka bentuk lain dan keperluan khusus. Ini adalah supaya syarikat pemasangan PCB dapat menyemak fail PCB bagi sebarang isu yang mungkin menjejaskan fungsi atau kebolehbikinan PCB tersebut. Ini dipanggil semakan reka bentuk untuk kebolehbikinan, atau ringkasnya semakan DFM.

TheSemakan DFMmelihat semua spesifikasi reka bentuk bagi sesuatu PCB. Secara khususnya, semakan ini mencari sebarang ciri yang hilang, berlebihan atau berpotensi bermasalah. Mana-mana isu ini boleh memberi kesan yang teruk dan negatif terhadap kefungsian projek akhir. Sebagai contoh, satu kecacatan reka bentuk PCB yang biasa ialah meninggalkan jarak yang terlalu kecil antara komponen PCB. Ini boleh mengakibatkan litar pintas dan kerosakan lain.

Dengan mengenal pasti masalah berpotensi sebelum pengeluaran bermula, semakan DFM dapat mengurangkan kos pembuatan dan menghapuskan perbelanjaan yang tidak dijangka. Ini kerana semakan ini mengurangkan bilangan papan yang dibuang. Sebagai sebahagian daripada komitmen kami terhadap kualiti pada kos yang rendah, semakan DFM disertakan sebagai standard dengan setiap pesanan projek PCBCart. PCBCart menyediakan semakan DFM dan DFA PERCUMA yang, walau bagaimanapun, mempunyai nilai yang tidak ternilai kerana semakan Valor DFM/DFA yang PCBCart gunakan ialah sistem automatik yang menyumbang kepada kelajuan tinggi dan ketepatan.

Langkah proses PCBA sebenar.

Langkah 1: Penyablonan Pes Tampal Solder

Langkah pertama pemasangan PCB ialah menyapu pes pateri pada papan. Proses ini seperti mencetak skrin pada baju, kecuali sebagai ganti topeng, satu stensil keluli tahan karat yang nipis diletakkan di atas PCB. Ini membolehkan pemasang menyapu pes pateri hanya pada bahagian tertentu PCB yang akan dibuat. Bahagian-bahagian inilah tempat komponen akan diletakkan pada PCB yang siap.

Pateri pateri itu sendiri ialah bahan kelabu yang terdiri daripada bebola logam kecil, juga dikenali sebagai pateri. Komposisi bebola logam kecil ini ialah 96.5% timah, 3% perak dan 0.5% kuprum. Pateri pateri mencampurkan pateri dengan fluks, iaitu bahan kimia yang direka untuk membantu pateri cair dan melekat pada permukaan. Pateri pateri kelihatan seperti pes kelabu dan mesti disapu pada papan tepat di tempat yang betul dan dalam kuantiti yang benar-benar tepat.

Dalam satu barisan PCBA profesional, satu fius mekanikal memegang PCB dan stensil pateri pada kedudukannya. Aplikator kemudian meletakkan pes pateri pada kawasan yang dikehendaki dalam kuantiti yang tepat. Mesin kemudian meratakan pes tersebut di seluruh stensil, menyapukannya secara sekata ke setiap kawasan terbuka. Selepas stensil ditanggalkan, pes pateri kekal di lokasi yang dimaksudkan.

Langkah 2: Ambil dan Letak

Selepas menyapu pes pateri pada papan PCB, proses PCBA diteruskan ke mesin pick and place, iaitu peranti robotik yang meletakkan komponen pemasangan permukaan, atau SMD, pada PCB yang telah disediakan. SMD merangkumi kebanyakan komponen bukan penyambung pada PCB masa kini. SMD ini kemudian dipateri pada permukaan papan dalam langkah seterusnya proses PCBA.

Secara tradisional, ini merupakan proses manual yang dilakukan dengan sepasang penyepit, di mana pemasang perlu mengambil dan meletakkan komponen secara manual. Pada masa kini, mujurlah, langkah ini merupakan proses automatik dalam kalangan pengeluar PCB. Peralihan ini berlaku sebahagian besarnya kerana mesin cenderung lebih tepat dan lebih konsisten berbanding manusia. Walaupun manusia boleh bekerja dengan cepat, keletihan dan ketegangan mata biasanya muncul selepas beberapa jam bekerja dengan komponen yang begitu kecil. Mesin pula beroperasi sepanjang masa tanpa keletihan sedemikian.

Peranti memulakan proses pick and place dengan mengambil papan PCB menggunakan cengkaman vakum dan mengalihkannya ke stesen pick and place. Robot kemudian meletakkan PCB pada orientasi yang betul di stesen tersebut dan mula memasang SMT pada permukaan PCB. Komponen-komponen ini diletakkan di atas pes pateri pada lokasi yang telah diprogramkan terlebih dahulu.

Langkah 3: Penyolderan Reflow

Setelah pes pateri dan komponen pemasangan permukaan semuanya dipasang, ia perlu kekal di tempatnya. Ini bermakna pes pateri perlu mengeras, melekatkan komponen pada papan. Pemasangan PCB mencapai tujuan ini melalui satu proses yang dipanggil "reflow".

Selepas proses pick and place selesai, papan PCB dipindahkan ke tali sawat. Tali sawat ini bergerak melalui ketuhar reflow yang besar, yang seakan-akan ketuhar piza komersial. Ketuhar ini terdiri daripada satu siri pemanas yang secara beransur-ansur memanaskan papan tersebut ke suhu sekitar 250 darjah Celsius, atau 480 darjah Fahrenheit. Suhu ini cukup tinggi untuk mencairkan pateri dalam pes pateri.

Sebaik sahaja pateri cair, PCB terus bergerak melalui ketuhar. Ia melalui beberapa pemanas yang lebih sejuk, yang membolehkan pateri cair itu menyejuk dan mengeras secara terkawal. Ini menghasilkan sambungan pateri kekal untuk menyambungkan SMD kepada PCB.

Banyak PCBA memerlukan pertimbangan khas semasa reflow, terutamanya untuk pemasangan PCB dua sisi. Pemasangan PCB dua sisi memerlukan proses stensil dan reflow bagi setiap sisi secara berasingan. Pertama, sisi dengan bilangan dan saiz komponen yang lebih sedikit dan lebih kecil akan dibuat stensil, diletakkan dan direflow, diikuti oleh sisi yang satu lagi.

Langkah 4: Pemeriksaan dan Kawalan Kualiti

Setelah komponen pemasangan permukaan disolder pada tempatnya selepas proses reflow, ini tidak bermaksud proses PCBA telah siap sepenuhnya dan papan yang telah dipasang masih perlu diuji fungsinya. Selalunya, pergerakan semasa proses reflow akan menyebabkan kualiti sambungan yang lemah atau langsung tiada sambungan. Litar pintas juga merupakan kesan sampingan biasa daripada pergerakan ini, kerana komponen yang tersalah letak kadangkala boleh menyambungkan bahagian litar yang sepatutnya tidak disambungkan.

Memeriksa ralat dan ketidaksejajaran ini boleh melibatkan satu daripada beberapa kaedah pemeriksaan yang berbeza. Kaedah pemeriksaan yang paling biasa termasuk:

• Semakan Manual: Walaupun terdapat trend pembangunan akan datang dalam pembuatan automatik dan pintar, pemeriksaan manual masih lagi digunakan dalam proses pemasangan PCB. Untuk kelompok yang lebih kecil, pemeriksaan visual secara bersemuka oleh pereka bentuk ialah kaedah berkesan untuk memastikan kualiti PCB selepas proses reflow. Namun, kaedah ini menjadi semakin tidak praktikal dan tidak tepat apabila bilangan papan yang diperiksa meningkat. Melihat komponen yang begitu kecil selama lebih daripada satu jam boleh menyebabkan keletihan optik, sekali gus mengakibatkan pemeriksaan yang kurang tepat.

• Pemeriksaan Optik Automatik: Pemeriksaan optik automatik ialah kaedah pemeriksaan yang lebih sesuai untuk kelompok PCBA yang lebih besar. Mesin pemeriksaan optik automatik, juga dikenali sebagai mesin AOI, menggunakan satu siri kamera berkuasa tinggi untuk "melihat" PCB. Kamera-kamera ini disusun pada sudut yang berbeza untuk melihat sambungan pateri. Sambungan pateri berkualiti berbeza memantulkan cahaya dengan cara yang berbeza, membolehkan AOI mengenal pasti pateri berkualiti lebih rendah.AOImelakukannya pada kelajuan yang sangat tinggi, membolehkannya memproses sejumlah besar PCB dalam masa yang agak singkat.

• Pemeriksaan X-ray: Satu lagi kaedah pemeriksaan melibatkan sinar-X. Ini ialah kaedah pemeriksaan yang kurang biasa — ia paling kerap digunakan untuk PCB yang lebih kompleks atau berlapis. Sinar-X membolehkan pemeriksa melihat menembusi lapisan dan memvisualisasikan lapisan bawah untuk mengenal pasti sebarang masalah tersembunyi yang berpotensi.

Nasib papan yang rosak bergantung pada piawaian syarikat PCBA; ia akan dihantar balik untuk dibersihkan dan dibaik pulih, atau dilupuskan.

Sama ada pemeriksaan menemui salah satu kesilapan ini atau tidak, langkah seterusnya dalam proses ialah menguji komponen tersebut untuk memastikan ia berfungsi seperti sepatutnya. Ini melibatkan pengujian sambungan PCB bagi memastikan kualitinya. Papan yang memerlukan pengaturcaraan atau penentukuran memerlukan lebih banyak langkah lagi untuk menguji kefungsian yang betul.

Pemeriksaan sedemikian boleh dilakukan secara berkala selepas proses reflow untuk mengenal pasti sebarang masalah yang berpotensi. Pemeriksaan berkala ini dapat memastikan ralat ditemui dan diperbetulkan secepat mungkin, sekali gus membantu pengeluar dan pereka menjimatkan masa, tenaga kerja dan bahan.

Langkah 5: Pemasangan Komponen Lubang Tembus

Bergantung pada jenis papan di bawah PCBA, papan tersebut mungkin merangkumi pelbagai komponen selain SMD biasa. Ini termasuk komponen lubang berlapis, atau komponen PTH.

Lubang berlapis tembus ialah lubang pada PCB yang disalut sepenuhnya menembusi papan. Komponen PCB menggunakan lubang ini untuk menghantar isyarat dari satu sisi papan ke sisi yang lain. Dalam kes ini, pes pateri tidak akan berguna, kerana pes akan mengalir terus melalui lubang tanpa berpeluang untuk melekat.

Sebaliknya daripada pes pateri, komponen PTH memerlukan kaedah pematerian yang lebih khusus dalam proses pemasangan PCB seterusnya:

• Pateri Tangan: Penyisipan lubang tembus secara manual ialah proses yang mudah. Biasanya, seorang individu di satu stesen akan ditugaskan untuk menyisipkan satu komponen ke dalam PTH yang ditetapkan. Setelah mereka selesai, papan dipindahkan ke stesen seterusnya, di mana seorang lagi individu akan menyisipkan komponen yang berbeza. Kitaran ini berterusan untuk setiap PTH yang perlu dilengkapi.Ini boleh menjadi proses yang panjang, bergantung pada berapa banyak komponen PTH yang perlu dimasukkan dalam satu kitaran PCBA. Kebanyakan syarikat secara khusus cuba mengelakkan mereka bentuk dengan komponen PTH atas tujuan ini, tetapi komponen PTH masih biasa digunakan dalam reka bentuk PCB.

• Pateri GelombangPenyolderan gelombang ialah versi automatik bagi penyolderan manual, tetapi melibatkan proses yang sangat berbeza. Setelah komponen PTH diletakkan pada kedudukannya, papan tersebut diletakkan di atas satu lagi tali sawat. Kali ini, tali sawat bergerak melalui ketuhar khas di mana gelombang pateri cair mengalir menutupi bahagian bawah papan. Proses ini memateri semua pin di bahagian bawah papan secara serentak.Jenis pematerian seperti ini hampir mustahil untuk papan litar bercetak dua sisi, kerana memateri seluruh bahagian papan akan menyebabkan sebarang komponen elektronik yang halus menjadi tidak boleh digunakan.

Selepas proses pematerian ini selesai, PCB boleh diteruskan ke pemeriksaan akhir, atau ia boleh melalui langkah-langkah sebelumnya jika PCB memerlukan penambahan komponen tambahan atau satu lagi bahagian dipasang.

Langkah 6: Pemeriksaan Akhir dan Ujian Fungsi

Selepas langkah pematerian bagiProses PCBAtelah siap, pemeriksaan akhir akan menguji PCB untuk fungsinya. Pemeriksaan ini dikenali sebagai "ujian fungsi". Ujian ini meletakkan PCB melalui pelbagai ujian, mensimulasikan keadaan biasa di mana PCB akan beroperasi. Kuasa dan isyarat simulasi dialirkan melalui PCB dalam ujian ini sementara penguji memantau ciri-ciri elektrik PCB.

Jika mana-mana ciri ini, termasuk voltan, arus atau keluaran isyarat, menunjukkan turun naik yang tidak boleh diterima atau mencapai puncak di luar julat yang telah ditetapkan, PCB akan gagal ujian tersebut. PCB yang gagal kemudian boleh dikitar semula atau dilupuskan, bergantung pada piawaian syarikat.

Pengujian ialah langkah terakhir dan paling penting dalam proses pemasangan PCB, kerana ia menentukan kejayaan atau kegagalan proses tersebut. Pengujian ini juga merupakan sebab mengapa pengujian dan pemeriksaan berkala sepanjang proses pemasangan begitu penting.

Selepas PCBA

Cukuplah dikatakan, proses pemasangan PCB boleh menjadi sangat kotor. Pes pateri meninggalkan sejumlah fluks, manakala pengendalian oleh manusia boleh memindahkan minyak dan kotoran daripada jari dan pakaian ke permukaan PCB. Setelah semuanya siap, hasilnya boleh kelihatan agak kusam, yang merupakan isu dari segi estetik dan juga praktikal.

Selepas berbulan-bulan berada pada PCB, sisa fluks mula berbau dan terasa melekit. Ia juga menjadi agak berasid, yang boleh merosakkan sambungan pateri dari semasa ke semasa. Selain itu, kepuasan pelanggan cenderung terjejas apabila penghantaran PCB baharu dipenuhi dengan sisa dan cap jari. Atas sebab-sebab ini, membasuh produk selepas menyiapkan semua langkah pematerian adalah penting.

Alat pencuci tekanan tinggi keluli tahan karat yang menggunakan air ternyahion adalah alat terbaik untuk menyingkirkan sisa daripada PCB. Mencuci PCB dalam air ternyahion tidak menimbulkan sebarang ancaman kepada peranti. Ini kerana ion dalam air biasa yang merosakkan litar, bukan air itu sendiri. Oleh itu, air ternyahion tidak memudaratkan PCB semasa ia melalui kitaran cucian.

Selepas dibasuh, kitaran pengeringan pantas dengan udara termampat menjadikan PCB siap untuk pembungkusan dan penghantaran.

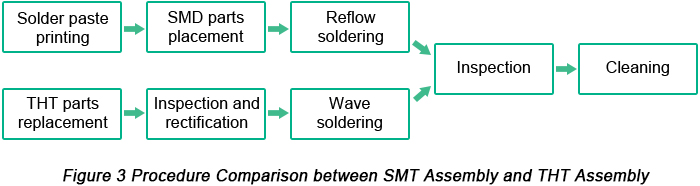

Perbezaan antara PCBA: Pemasangan THT, Pemasangan SMT dan Teknologi Campuran

Proses Pemasangan Teknologi Lubang Tembus (THT)

Sebagai kaedah pemasangan PCB tradisional, proses pemasangan lubang tembus disempurnakan melalui kerjasama antara prosedur manual dan prosedur automatik.

• Langkah 1: Penempatan Komponen- Langkah ini dilakukan secara manual oleh kakitangan kejuruteraan profesional. Jurutera perlu meletakkan komponen dengan cepat tetapi tepat pada kedudukan yang sepadan berdasarkan fail reka bentuk PCB pelanggan. Penempatan komponen mesti mematuhi peraturan dan piawaian operasi proses pemasangan lubang tembus untuk menjamin produk akhir berkualiti tinggi. Sebagai contoh, mereka perlu menjelaskan kekutuban dan orientasi komponen, mengelakkan komponen yang sedang dikendalikan daripada menjejaskan komponen sekeliling, memastikan penempatan komponen yang siap adalah serasi dengan piawaian yang berkaitan dan memakai gelang tangan anti-statik apabila mengendalikan komponen sensitif statik seperti IC.

• Langkah 2: Pemeriksaan & Pembetulan- Setelah penempatan komponen selesai, papan kemudian diletakkan dalam rangka pengangkutan yang sepadan di mana papan dengan komponen yang telah dipasang akan diperiksa secara automatik untuk menentukan sama ada komponen diletakkan dengan tepat. Jika terdapat isu berkaitan penempatan komponen, ia juga mudah diperbetulkan serta-merta. Lagipun, ini berlaku sebelum proses pematerian dalam PCBA.

• Langkah 3: Pateri Gelombang- Kini komponen THT perlu dipateri dengan tepat pada papan litar. Dalam sistem pematerian gelombang, papan bergerak perlahan di atas gelombang pateri cair pada suhu tinggi, kira-kira 500°F. Selepas itu, semua sambungan kaki atau wayar dapat dibentuk dengan baik supaya komponen thru-hole terlekat kukuh pada papan.

Proses Pemasangan Teknologi Permukaan (SMT)

Berbanding dengan proses pemasangan lubang tembus, proses pemasangan permukaan menonjol dari segi kecekapan pembuatan kerana ia menampilkan proses pemasangan PCB yang sepenuhnya automatik daripada pencetakan pes pateri, pemilihan dan penempatan serta pematerian aliran semula.

• Langkah 1: Pencetakan Pes Tampal Solder- Pes pateri digunakan pada papan melalui pencetak pes pateri. Satu templat memastikan bahawa pes pateri boleh diletakkan dengan tepat pada tempat yang betul di mana komponen akan dipasang, yang juga dipanggil stenstil atau skrin pateri. Oleh kerana kualiti pencetakan pes pateri berkait secara langsung dengan kualiti pematerian, pengeluar PCBA yang menumpukan pada produk berkualiti tinggi biasanya menjalankan pemeriksaan selepas pencetakan pes pateri melalui alat pemeriksa pes pateri. Pemeriksaan ini memastikan pencetakan telah mencapai peraturan dan piawaian. Jika kecacatan ditemui pada pencetakan pes pateri, pencetakan perlu dikerjakan semula atau pes pateri akan dibasuh sebelum pencetakan kali kedua.

• Langkah 2: Pemasangan Komponen- Selepas keluar dari pencetak pes pateri, PCB akan dihantar secara automatik ke mesin pick-and-place di mana komponen atau IC akan dipasang pada pad yang sepadan dengan bantuan daya tarikan pes pateri. Komponen dipasang pada papan PCB melalui gulungan komponen dalam mesin. Sama seperti gulungan filem, gulungan komponen yang membawa komponen akan berputar untuk membekalkan bahagian kepada mesin, yang akan dengan cepat melekatkan bahagian pada papan.

• Langkah 3: Pematerian Aliran Semula- Selepas setiap komponen diletakkan, papan tersebut melalui sebuah relau sepanjang 23 kaki. Suhu 500°F menyebabkan pes pateri menjadi cair. Kini komponen SMD terikat kukuh pada papan.

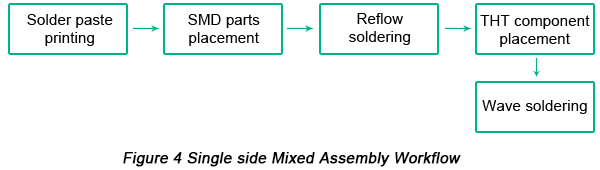

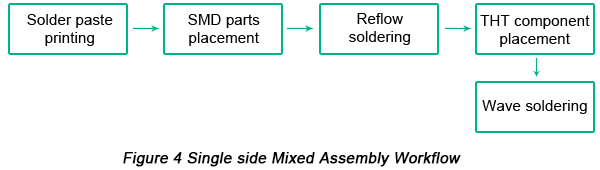

Teknologi Campuran

Dengan perkembangan sains dan teknologi moden, produk elektronik menjadi semakin kompleks, mendorong papan PCB yang rumit, bersepadu dan bersaiz lebih kecil. Adalah hampir mustahil bagi PCBA yang hanya mengandungi satu jenis komponen untuk turut serta.

Kebanyakan papan mengandungi komponen lubang tembus dan komponen SMD, yang memerlukan kerjasama antara teknologi lubang tembus dan teknologi pemasangan permukaan. Namun begitu, pematerian ialah satu proses yang rumit dan mudah dipengaruhi oleh terlalu banyak unsur. Oleh itu, adalah amat penting untuk menyusun dengan lebih baik turutan teknologi lubang tembus dan teknologi pemasangan permukaan.

PCBA dengan penggunaan teknologi campuran harus dijalankan dalam situasi berikut:

• Pemasangan Campuran Satu Sisi: Pemasangan campuran sebelah tunggal mematuhi prosedur pembuatan berikut: Nota: Penyolderan tangan boleh digunakan sebagai ganti penyolderan gelombang apabila hanya sejumlah kecil komponen THT diperlukan dalam jenis pemasangan ini.

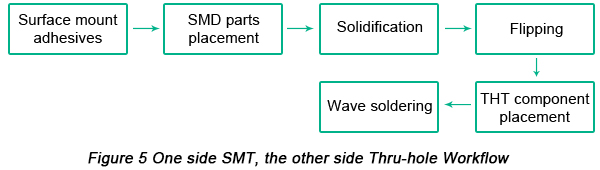

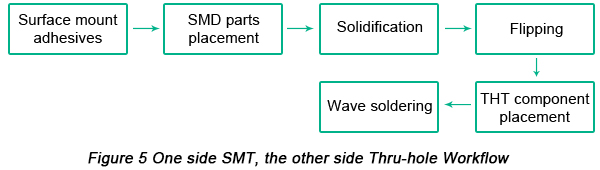

• Satu Sisi SMT & Satu Sisi THT: Nota - Prosedur pemasangan PCB jenis ini tidak digalakkan kerana pelekat akan meningkatkan jumlah kos PCBA dan berkemungkinan menyebabkan beberapa masalah pematerian.

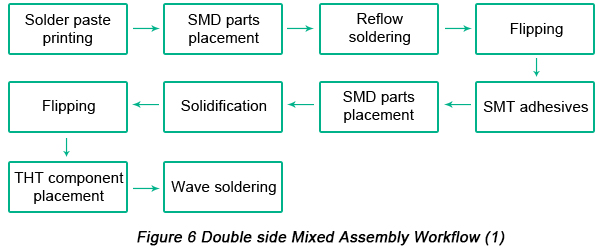

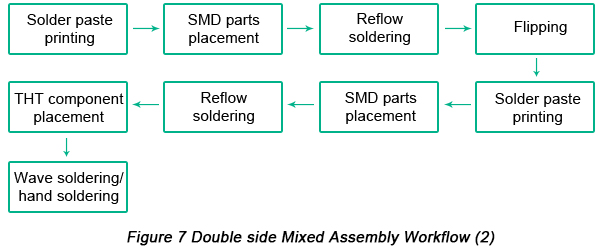

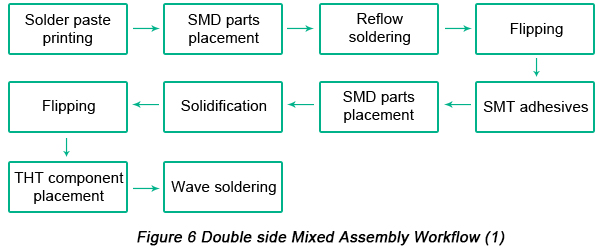

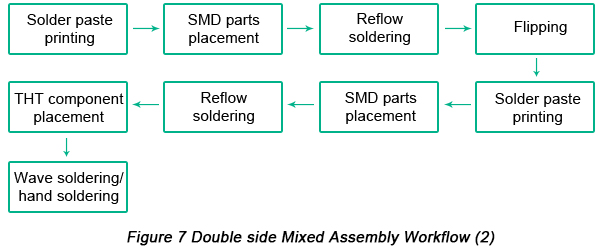

• Pemasangan Campuran Dua SisiDari segi kaedah pemasangan campuran dua belah, terdapat dua pilihan: PCBA dengan penggunaan pelekat dan PCBA tanpa pelekat. Penggunaan pelekat meningkatkan kos keseluruhan pemasangan PCB. Selain itu, semasa proses PCBA ini, pemanasan perlu dilakukan sebanyak tiga kali, yang cenderung menyebabkan kecekapan yang rendah.

Berdasarkan perbandingan antara prosedur pemasangan campuran yang diperkenalkan di atas, dapat disimpulkan bahawa pematerian tangan berfungsi dengan baik untuk pemasangan PCB yang memerlukan banyak komponen pada kedua-dua belah papan, di mana komponen SMD lebih banyak daripada komponen THT. Oleh itu, apabila berdepan dengan situasi di mana hanya sebilangan kecil komponen THT diperlukan, pematerian gelombang yang disarankan.

Pemasangan PCB perlu melalui proses yang begitu rumit dan teknikal sehingga banyak unsur perlu dipertimbangkan dengan teliti dan sedikit pengubahsuaian sahaja boleh menyebabkan perubahan besar pada kos dan kualiti produk. Huraian mengenai proses pemasangan PCB dalam artikel ini hanya tertumpu pada prosedur dan teknologi PCBA yang tipikal. Proses pembuatan sebenar banyak ditentukan dan dipengaruhi oleh fail reka bentuk serta keperluan khusus pelanggan. Oleh itu, cara menilai pemasang PCB yang boleh dipercayai menjadi persoalan penting yang perlu difikirkan pelanggan dengan mendalam sebelum mereka membuat pesanan PCBA.

Profesional PCBA

PCBCart ialah penyedia penyelesaian PCB terkemuka. Kami boleh memenuhi keperluan PCB anda daripada perolehan komponen hinggalah ke pemasangan elektronik. Kami akan membantu anda pada setiap langkah dan memberikan kepakaran menyeluruh serta jaminan kualiti.

Apabila anda memilih kami sebagai syarikat PCBA kerjasama anda, anda memilih untuk bekerjasama dengan perkhidmatan yang memberikan yang terbaik.Perkhidmatan pemasangan PCB kami memenuhi penanda aras kualiti tertinggi dan mematuhi piawaian pensijilan IPC Kelas 3, RoHS dan ISO 9001:2008. Selain itu, kami boleh mengendalikan apa jua jenis PCB, sama ada dua lapis atau satu lapis, projek SMT, through-hole atau pemasangan campuran. Apa sahaja yang anda mahu lakukan, kami boleh merealisasikannya!

Kami akan sentiasa berhubung dengan anda dari awal projek sehingga ke garisan penamat dan memastikan anda sentiasa dimaklumkan daripada proses fabrikasi hingga pemasangan. Ini dapat membantu anda menjimatkan wang dan mengurangkan tekanan dengan kos PCB yang lebih rendah, masa menunggu yang lebih singkat dan produk yang berkualiti lebih tinggi. Kami mahu menjimatkan masa dan tenaga anda supaya anda boleh menumpukan perhatian pada reka bentuk PCB anda — bukannya bimbang tentang perincian kecil dalam proses pembuatan.

Mulakan Sebut Harga Segera untuk Pemasangan PCB

Untuk mengetahui lebih lanjut tentang Pemasangan Elektronik dan apa yang PCBCart boleh lakukan untuk projek PCB anda yang seterusnya, sila lihat halaman-halaman berikut:

•Pengenalan Menyeluruh tentang PCBA

•Bagaimana Menilai Kilang Pemasangan PCB?

•PCBCart Menawarkan Perkhidmatan Perakitan PCB Turnkey Lanjutan tanpa Keperluan MOQ

•Reka Bentuk untuk Pembuatan dan Pemasangan PCB serta Peraturan Am yang Dipatuhinya

•Reka bentuk PCB untuk Memanfaatkan dengan Lebih Baik Keupayaan Pemasangan PCB PCBCart

•Panduan untuk Mendapatkan Harga Perakitan PCB yang Tepat