ด้วยการพัฒนาเศรษฐกิจและวิทยาศาสตร์เทคโนโลยี ผู้คนเริ่มมีความต้องการที่สูงขึ้นเรื่อย ๆ ต่อผลิตภัณฑ์อิเล็กทรอนิกส์ ซึ่งจำเป็นต้องตอบสนองความต้องการด้านการทำงานได้หลากหลาย ขนาดเล็ก ความหนาแน่นสูง ประสิทธิภาพสูง และมีคุณภาพยอดเยี่ยม ดังนั้น สำหรับอุตสาหกรรม SMT คุณภาพการบัดกรีที่สูงจึงเป็นเสมือนประกันชีวิตของผลิตภัณฑ์อิเล็กทรอนิกส์

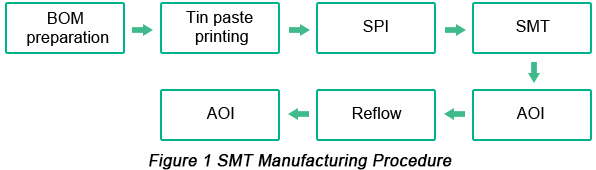

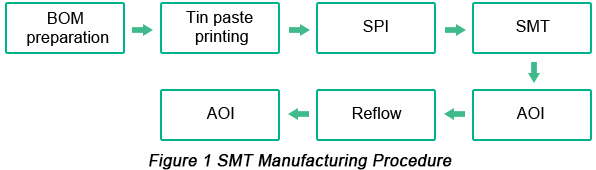

อย่างไรก็ตาม ในการผลิตจริงมักเกิดข้อบกพร่องในการบัดกรีขึ้น โดยเฉพาะในขั้นตอนการรีโฟลว์ ตามความเป็นจริงแล้ว ปัญหาการบัดกรีที่พบในขั้นตอนนี้ไม่ได้เกิดจากเทคโนโลยีรีโฟลว์เพียงอย่างเดียว เนื่องจากคุณภาพการบัดกรี SMT มีความสัมพันธ์อย่างใกล้ชิดกับความสามารถในการผลิตของแผ่นแพด PCB การออกแบบสเตนซิล ส่วนประกอบและความสามารถในการบัดกรีของแผ่นแพด PCB สภาพของอุปกรณ์การผลิต คุณภาพของครีมประสาน ตลอดจนพารามิเตอร์ทางเทคนิคของแต่ละขั้นตอนและทักษะการปฏิบัติงานของพนักงานแต่ละคน ขั้นตอนการผลิต SMT แสดงไว้ในรูปที่ 1 ด้านล่าง

อาจเกิดปัญหาได้ในแต่ละขั้นตอนของกระบวนการนี้ ซึ่งส่งผลต่อคุณภาพการบัดกรีของ SMT ในบทความนี้จะมีการอภิปรายและวิเคราะห์ปัจจัยต่าง ๆ ที่อาจส่งผลต่อคุณภาพการบัดกรีของ SMT เพื่อหลีกเลี่ยงปัญหาที่คล้ายกันในกระบวนการผลิตจริง

การเตรียม BOM

ในฐานะที่เป็นหนึ่งในวัสดุคอมโพสิตที่สำคัญที่สุดใน SMT คุณภาพและประสิทธิภาพของบีโอเอ็มมีความสัมพันธ์โดยตรงกับคุณภาพของการบัดกรีแบบรีโฟลว์ โดยเฉพาะอย่างยิ่ง จำเป็นต้องคำนึงถึงประเด็นต่อไปนี้:

a. บรรจุภัณฑ์ของชิ้นส่วนต้องเป็นไปตามข้อกำหนดการติดตั้งอัตโนมัติของเครื่องติดตั้ง

b. รูปทรงของชิ้นส่วนต้องเป็นไปตามข้อกำหนดของการประกอบ SMT อัตโนมัติ กล่าวคือ ต้องมีรูปทรงมาตรฐานและมีความแม่นยำของมิติสูง

c. ปลายขาของชิ้นส่วนที่สามารถบัดกรีได้และคุณภาพการบัดกรีของแผ่นรองบัดกรีบน PCB ควรเป็นไปตามข้อกำหนดของการบัดกรีแบบรีโฟลว์ และปลายขาของชิ้นส่วนที่สามารถบัดกรีได้รวมถึงแผ่นรองบัดกรีต้องไม่ถูกปนเปื้อนหรือเกิดการออกซิไดซ์ หากปลายขาของชิ้นส่วนที่สามารถบัดกรีได้และแผ่นรองบัดกรีบน PCB เกิดการออกซิไดซ์ การปนเปื้อน หรือความชื้น อาจทำให้เกิดข้อบกพร่องในการบัดกรี เช่น การเปียกไม่ดี การบัดกรีหลอก เม็ดประสาน หรือโพรงอากาศ ซึ่งจะเห็นได้ชัดเป็นพิเศษในกรณีของเซนเซอร์ความชื้นและการจัดการ PCB เซนเซอร์ความชื้นจำเป็นต้องเก็บไว้ในตู้ดูดความชื้นหลังจากการบรรจุสูญญากาศ และจำเป็นต้องนำไปอบก่อนการผลิตครั้งถัดไป

การออกแบบแผ่นรอง PCB เพื่อความสามารถในการผลิต

ระดับของ SMT อยู่ที่คุณภาพการออกแบบ PCB และเป็นปัจจัยแรกที่มีผลต่อคุณภาพของการติดตั้งแบบผิวหน้า จากสถิติของ HP พบว่า 70% ถึง 80% ของข้อบกพร่องในการผลิตเกิดจากปัญหาการออกแบบ PCBในด้านการคัดเลือกวัสดุของแผ่นรองรับเค้าโครงคอมโพเนนต์การออกแบบแผ่นรองและแผ่นระบายความร้อน การออกแบบหน้ากากบัดกรี ประเภทแพ็กเกจของชิ้นส่วน วิธีการประกอบ ขอบเขตการส่งผ่าน วีอาสำหรับการจัดวาง จุดกำหนดตำแหน่งด้วยแสง EMC (ความเข้ากันได้ทางแม่เหล็กไฟฟ้า) เป็นต้น

สำหรับแผ่นวงจรพิมพ์ (PCB) ที่มีการออกแบบแผ่นรองบัดกรีอย่างถูกต้อง แม้ว่าจะเกิดการเอียงเล็กน้อยในกระบวนการติดตั้งแบบยึดผิวหน้าสามารถแก้ไขได้ภายใต้อิทธิพลของแรงตึงผิวของดีบุกบัดกรีหลอมเหลว ซึ่งเรียกว่าเอฟเฟกต์การจัดวางอัตโนมัติหรือเอฟเฟกต์การแก้ไขตัวเอง อย่างไรก็ตาม หากแผ่นรอง PCB ถูกออกแบบไม่ถูกต้อง แม้ว่าตำแหน่งการติดตั้งจะค่อนข้างแม่นยำ ก็ยังคงเกิดข้อบกพร่องในการบัดกรีขึ้นได้ เช่น การเลื่อนตำแหน่งของชิ้นส่วนและการยกตัวของชิ้นส่วน (tombstoning) ดังนั้น ในการออกแบบแผ่นรอง SMT จึงจำเป็นต้องพิจารณาอย่างรอบคอบในประเด็นต่อไปนี้

• ความสมมาตรของแผ่นรองเพื่อหลีกเลี่ยงปัญหาการเลื่อนตำแหน่งและการตั้งชิ้นส่วนตั้งขึ้น (tombstoning) หลังการบัดกรีแบบรีโฟลว์ สำหรับชิ้นส่วนแบบชิปขนาด 0805 หรือต่ำกว่า แพดทั้งสองด้านควรรักษาความสมมาตรทั้งในด้านขนาดของแพดและความสามารถในการดูดซับและระบายความร้อน เพื่อคงสมดุลของแรงตึงผิวของดีบุกบัดกรีที่หลอมละลาย หากด้านใดด้านหนึ่งอยู่บนฟอยล์ทองแดงแผ่นใหญ่ ขอแนะนำให้ใช้การต่อแบบเส้นเดี่ยวเพื่อเชื่อมต่อแพดกับฟอยล์ทองแดงแผ่นใหญ่

• ระยะห่างระหว่างแผ่นแพดเพื่อให้มั่นใจว่ามีขนาดรอยต่อแบบซ้อนทับที่เหมาะสมระหว่างปลายชิ้นส่วนหรือขาและแผ่นรอง เมื่อระยะห่างระหว่างแผ่นรองมีขนาดใหญ่เกินไปหรือเล็กเกินไป มักจะทำให้เกิดข้อบกพร่องในการบัดกรี

• ขนาดที่เหลืออยู่ของแผ่นรองต้องตรวจสอบให้แน่ใจว่ารูปร่างของเมนิสคัสที่จุดบัดกรีหลังการเชื่อมต่อแบบซ้อนทับระหว่างปลายหรือขาของชิ้นส่วนกับแผ่นรองถูกต้อง

• ความกว้างของแผ่นรองควรมีความเข้ากันได้โดยพื้นฐานกับของปลายคอมโพเนนต์หรือขา

• ห้ามวางรูวิอาทะลุแผ่นบนแผ่นแพดมิฉะนั้น ในระหว่างกระบวนการบัดกรีแบบรีโฟลว์ ตะกั่วบัดกรีที่หลอมเหลวอาจไหลออกไปตามรูทะลุของแผ่นวงจร ทำให้เกิดการบัดกรีหลอกและปริมาณตะกั่วบัดกรีไม่เพียงพอ และอาจไหลไปยังอีกด้านหนึ่งของแผ่นวงจรจนทำให้เกิดการลัดวงจรได้

การพิมพ์ครีมประสานบัดกรี

เทคโนโลยีการพิมพ์ครีมประสานมีเป้าหมายหลักเพื่อแก้ปัญหาความไม่สอดคล้องกันของปริมาณการพิมพ์ครีมประสาน (ปริมาณการเติมและปริมาณการถ่ายโอนของครีมประสาน) จากสถิติระดับมืออาชีพ เมื่อมีการออกแบบแผ่น PCB อย่างถูกต้อง พบว่า 60% ของแผ่น PCB ที่ต้องนำมาทำการซ่อมแซมมีสาเหตุมาจากการพิมพ์ครีมประสานที่ไม่ดี ในกระบวนการพิมพ์ครีมประสาน จำเป็นต้องจดจำ “S” ที่สำคัญสามตัว ได้แก่ ครีมประสาน สเตนซิล และใบปาด หากมีการเลือกใช้อย่างถูกต้อง ก็จะได้ผลลัพธ์การพิมพ์ที่ยอดเยี่ยม

• คุณภาพของครีมประสาน

ในฐานะที่เป็นวัสดุที่จำเป็นสำหรับการบัดกรีแบบรีโฟลว์ น้ำยาประสานบัดกรี (solder paste) เป็นสารประสานในรูปแบบครีมที่ผสมกันอย่างสม่ำเสมอระหว่างผงโลหะผสมกับฟลักซ์ชนิดครีม (เช่น โรซิน ตัวทำละลาย สารทำให้คงตัว เป็นต้น) โดยที่ผงโลหะผสมเป็นองค์ประกอบสำคัญต่อการสร้างข้อต่อบัดกรี ฟลักซ์เป็นวัสดุสำคัญในการกำจัดชั้นออกซิเดชันบนผิว เพิ่มความเปียกติด และรับประกันคุณภาพของน้ำยาประสานบัดกรี ในด้านคุณภาพ โดยทั่วไปแล้ว 80% ถึง 90% ของน้ำยาประสานบัดกรีจะเป็นโลหะผสม ในขณะที่คิดเป็น 50% ในแง่ของปริมาตร การประกันคุณภาพของน้ำยาประสานบัดกรีขึ้นอยู่กับสองด้านหลัก ๆ คือ การเก็บรักษาและการใช้งาน น้ำยาประสานบัดกรีมักถูกเก็บไว้ที่อุณหภูมิระหว่าง 0 ถึง 10°C หรือเก็บตามข้อกำหนดของผู้ผลิต สำหรับการใช้งาน อุณหภูมิของห้องทำงาน SMT ต้องอยู่ที่ 25°C±3°C และความชื้นต้องอยู่ที่ 50%±10% นอกจากนี้ เวลาการคืนสภาพต้องไม่น้อยกว่า 4 ชั่วโมง และต้องกวนให้เข้ากันอย่างทั่วถึงก่อนใช้งาน เพื่อให้ความหนืดมีคุณสมบัติที่ดีเยี่ยมในการพิมพ์และการถอดออกจากแม่พิมพ์ ฝาครอบของน้ำยาประสานบัดกรีต้องปิดให้ถูกต้องหลังการใช้งาน และแผงวงจรที่มีการพิมพ์น้ำยาประสานบัดกรีแล้วต้องผ่านกระบวนการบัดกรีแบบรีโฟลว์ภายในสองชั่วโมง

• การออกแบบสเตนซิล

หน้าที่หลักของสเตนซิลคือการเคลือบครีมบัดกรีให้สม่ำเสมอบนแผ่นรองบัดกรีของแผงวงจรพิมพ์ (PCB)สเตนซิลเป็นสิ่งที่ขาดไม่ได้ในเทคโนโลยีการพิมพ์ และคุณภาพของมันส่งผลโดยตรงต่อคุณภาพของการพิมพ์บัดกรีแบบครีม จนถึงปัจจุบันมีวิธีการผลิตสเตนซิลอยู่สามวิธี ได้แก่ การกัดกรดทางเคมี การตัดด้วยเลเซอร์ และการกัลวาโนฟอร์ม การออกแบบสเตนซิลจะไม่สามารถรับประกันได้จนกว่าจะมีการพิจารณาและจัดการประเด็นต่อไปนี้อย่างครบถ้วนและเหมาะสม

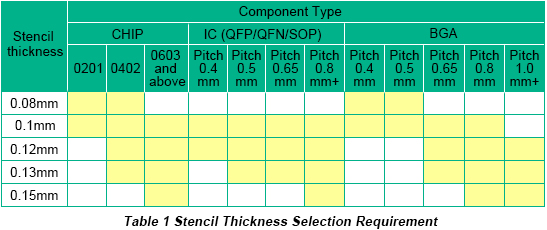

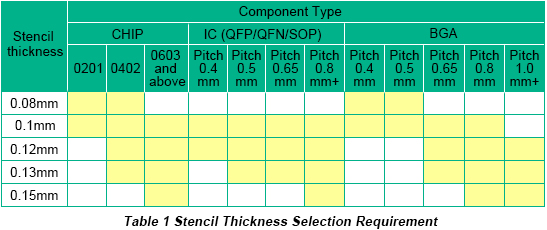

a. ความหนาของแผ่นเหล็ก. เพื่อรับประกันปริมาณครีมบัดกรีและคุณภาพการบัดกรี พื้นผิวของสเตนซิลต้องเรียบและสม่ำเสมอ และการเลือกความหนาของแผ่นเหล็กควรกำหนดตามชิ้นส่วนที่มีระยะห่างระหว่างขาพินน้อยที่สุด ความสัมพันธ์ระหว่างความหนาของแผ่นเหล็กกับระยะพิชช์ขั้นต่ำและค่าของชิ้นส่วนสามารถสรุปได้ในตารางที่ 1 ด้านล่าง

b. การออกแบบช่องเปิด. ช่องเปิดเป็นช่องหน้าตัดทรงสี่เหลี่ยมคางหมูโดยมีปากช่องบานออก ผนังช่องเรียบไม่มีคมเสี้ยน อัตราส่วนความกว้างต่อความหนา = ความกว้างของช่องเปิด / ความหนาของสเตนซิล (สำหรับ Fine-Pitch QFP, ICs); อัตราส่วนพื้นที่ = พื้นที่ฐานของช่องเปิด / พื้นที่ผนังช่องเปิด (สำหรับชิ้นส่วน 0201, BGA, CSP)

c. การประมวลผลป้องกันลูกประสานการประมวลผลป้องกันการเกิดลูกบอลประสานที่นำมาใช้กับช่องเปิดของสเตนซิลสำหรับชิ้นส่วนประเภทชิปขนาด 0603 ขึ้นไป สามารถหลีกเลี่ยงการเกิดลูกบอลประสานหลังการรีโฟลว์ได้อย่างมีประสิทธิภาพ สำหรับชิ้นส่วนที่มีแผ่นรองบัดกรีขนาดใหญ่เกินไป แนะนำให้ใช้การแบ่งตาข่ายเพื่อป้องกันการเกิดดีบุกมากเกินไป

d. มาร์กควรสร้างจุด MARK อย่างน้อย 3 จุดบนด้าน B ของสเตนซิล และสเตนซิลควรเข้ากันได้กับ MARK บนแผงวงจรพิมพ์ (PCB) ควรมีคู่ของจุด MARK ที่มีระยะทางแนวทแยงยาวที่สุดเพื่อเพิ่มความแม่นยำในการพิมพ์

e. ทิศทางการพิมพ์. ทิศทางการพิมพ์ก็เป็นจุดควบคุมที่สำคัญเช่นกัน ในกระบวนการกำหนดทิศทางการพิมพ์ ส่วนประกอบที่มีระยะห่างระหว่างกันค่อนข้างแคบไม่ควรอยู่ใกล้ลายวงจรมากเกินไป มิฉะนั้นอาจทำให้เกิดการเชื่อมต่อสะพานเนื่องจากมีปริมาณดีบุกมากเกินไป

• สแครปเปอร์

ในระดับหนึ่ง แผ่นปาดมีผลต่อคุณภาพการพิมพ์ตามความแข็ง วัสดุ และรูปทรงที่แตกต่างกัน โดยทั่วไปจะใช้แผ่นปาดเหล็กเคลือบนิกเกิล และมักใช้แผ่นปาดที่มีมุม 60° หากมีคอมโพเนนต์แบบรูทะลุ แนะนำให้ใช้แผ่นปาดที่มีมุม 45° เพื่อเพิ่มปริมาณดีบุกบนคอมโพเนนต์แบบรูทะลุ

• พารามิเตอร์การพิมพ์

พารามิเตอร์การพิมพ์ประกอบด้วยความเร็วของใบปาด แรงกดของใบปาด ความเร็วการยกแยกของสเตนซิล โหมดและความถี่ในการทำความสะอาดสเตนซิล ความสัมพันธ์เชิงข้อจำกัดจะเกิดขึ้นระหว่างมุมของใบปาดกับสเตนซิลและความหนืดของครีมบัดกรี ดังนั้นคุณภาพการพิมพ์ของครีมบัดกรีจะไม่สามารถรับประกันได้จนกว่าจะมีการควบคุมพารามิเตอร์เหล่านี้อย่างถูกต้อง โดยทั่วไปแล้ว ความเร็วใบปาดที่ต่ำจะทำให้ได้คุณภาพการพิมพ์ที่ค่อนข้างสูงแต่มีโอกาสทำให้รูปทรงของครีมบัดกรีไม่คมชัด นอกจากนี้ ความเร็วที่ต่ำเกินไปยังทำให้ประสิทธิภาพการผลิตลดลง ในทางตรงกันข้าม ความเร็วใบปาดที่สูงจะอาจทำให้ครีมบัดกรีเติมเต็มรูตาข่ายได้ไม่เพียงพอ แรงกดใบปาดที่มากเกินไปอาจทำให้ปริมาณดีบุกไม่เพียงพอและเพิ่มการสึกหรอระหว่างใบปาดกับสเตนซิล ในขณะที่แรงกดที่ต่ำเกินไปจะทำให้การพิมพ์ครีมบัดกรีไม่สมบูรณ์ ดังนั้นควรเพิ่มความเร็วให้มากที่สุดเท่าที่จะเป็นไปได้ภายใต้เงื่อนไขที่ครีมบัดกรียังกลิ้งได้ตามปกติ นอกจากนี้ควรปรับแรงกดของใบปาดเพื่อให้ได้คุณภาพการพิมพ์ที่สูง ความเร็วการยกแยกของสเตนซิลที่สูงเกินไปอาจทำให้เกิดเสาเข็มของครีมบัดกรีหรือการขึ้นรูปที่ไม่ดี ในขณะที่ความเร็วที่ต่ำจะส่งผลต่อประสิทธิภาพการผลิต โหมดและความถี่ในการทำความสะอาดสเตนซิลที่ไม่เหมาะสมจะทำให้การทำความสะอาดสเตนซิลไม่สมบูรณ์ และการสะสมของดีบุกอย่างต่อเนื่องหรือปริมาณดีบุกไม่เพียงพอในรูของสเตนซิลมักเกิดขึ้นกับผลิตภัณฑ์ที่มีระยะห่างแคบ

• ความแม่นยำของอุปกรณ์

ระหว่างการพิมพ์ผลิตภัณฑ์ที่มีความหนาแน่นสูงและมีพื้นที่จำกัด ความแม่นยำในการพิมพ์และความแม่นยำในการพิมพ์ซ้ำจะส่งผลต่อความเสถียรของการพิมพ์บัดกรีแบบครีม

• รองรับ PCB

การรองรับ PCB เป็นเนื้อหาการปรับตั้งที่สำคัญสำหรับการพิมพ์ครีมประสาน หาก PCB ขาดการรองรับที่มีประสิทธิภาพหรือใช้การรองรับที่ไม่เหมาะสม จะทำให้ความหนาของครีมประสานมากเกินไปหรือครีมประสานไม่สม่ำเสมอ การรองรับ PCB ควรถูกจัดวางให้เรียบและสม่ำเสมอเพื่อให้มั่นใจถึงความแนบสนิทระหว่างสเตนซิลกับ PCB

การติดตั้งส่วนประกอบ

คุณภาพของการติดตั้งชิ้นส่วนขึ้นอยู่กับสามองค์ประกอบ ได้แก่ การเลือกชิ้นส่วนที่ถูกต้อง การวางตำแหน่งที่แม่นยำ และแรงกดในการติดตั้งที่เหมาะสม การเลือกชิ้นส่วนที่ถูกต้องหมายถึงชิ้นส่วนต้องเข้ากันได้กับข้อกำหนดของ BOM การวางตำแหน่งที่แม่นยำหมายความว่าค่าพิกัดการติดตั้งต้องถูกต้อง และความแม่นยำของเครื่องติดตั้งต้องสามารถรับประกันความเสถียรในการติดตั้งและการติดตั้งชิ้นส่วนบนแผ่นรองได้อย่างถูกต้อง ในขณะเดียวกัน ต้องให้ความสนใจกับมุมการติดตั้งเพื่อให้มั่นใจว่าทิศทางของชิ้นส่วนถูกต้อง แรงกดในการติดตั้งที่เหมาะสมหมายถึงความหนาของการกดชิ้นส่วน ซึ่งต้องไม่มากหรือน้อยเกินไป แรงกดในการติดตั้งสามารถกำหนดได้โดยการตั้งค่าความหนา PCB ความหนาของแพ็กเกจชิ้นส่วน แรงกดของหัวดูดของเครื่องติดตั้ง และการปรับแกน Z ของเครื่องติดตั้ง

การบัดกรีแบบรีโฟลว์

คุณภาพการบัดกรีของจุดเชื่อมขึ้นอยู่กับการตั้งค่าเส้นโค้งอุณหภูมิของการบัดกรีแบบรีโฟลว์อย่างถูกต้อง เส้นโค้งการบัดกรีแบบรีโฟลว์ที่ดีต้องทำให้ชิ้นส่วนติดตั้งทั้งหมดบน PCB ได้รับการบัดกรีอย่างยอดเยี่ยม และจุดเชื่อมต้องมีทั้งรูปลักษณ์ที่ดีและคุณภาพสูง หากอุณหภูมิเพิ่มสูงขึ้นเร็วเกินไป ในด้านหนึ่ง ชิ้นส่วนและ PCB จะได้รับความร้อนอย่างรวดเร็วจนชิ้นส่วนมีแนวโน้มเสียหายและ PCB บิดงอ อีกด้านหนึ่ง ตัวทำละลายในครีมประสานจะระเหยเร็วเกินไป ทำให้สารประกอบโลหะกระเด็นออกมาเป็นลูกบอลชุบดีบุก อุณหภูมิพีคมักถูกตั้งให้สูงกว่าจุดหลอมเหลวของครีมประสาน 30°C ถึง 40°C หากอุณหภูมิสูงเกินไปและเวลารีโฟลว์ยาวนานเกินไป ชิ้นส่วนทนความร้อนหรือพลาสติกของชิ้นส่วนจะเสียหาย ในทางกลับกัน จุดเชื่อมที่เชื่อถือได้จะไม่สามารถเกิดขึ้นได้เนื่องจากครีมประสานหลอมไม่สมบูรณ์ เพื่อเพิ่มความแข็งแรงของคุณภาพการบัดกรีและป้องกันไม่ให้ชิ้นส่วนเกิดออกซิเดชัน สามารถใช้การบัดกรีแบบรีโฟลว์ในบรรยากาศไนโตรเจนได้ เส้นโค้งรีโฟลว์มักถูกตั้งค่าตามปัจจัยต่อไปนี้:

a. สามารถตั้งค่าได้ตามกราฟอุณหภูมิที่แนะนำโดยครีมประสาน ส่วนผสมของครีมประสานเป็นตัวกำหนดอุณหภูมิการกระตุ้นและจุดหลอมเหลวของมัน

b. จากพารามิเตอร์สมรรถนะทางความร้อนของชิ้นส่วนทนความร้อนและชิ้นส่วนที่มีมูลค่า ต้องคำนึงถึงอุณหภูมิการบัดกรีสูงสุดสำหรับชิ้นส่วนพิเศษบางประเภท

c. ควรกำหนดตามวัสดุแผ่นฐาน PCBขนาด ความหนา และน้ำหนัก

d. ควรกำหนดตามโครงสร้างของเตาอบรีโฟลว์และความยาวของโซนอุณหภูมิ โดยเตาอบรีโฟลว์แต่ละแบบควรได้รับการตั้งค่าที่แตกต่างกัน

มีปัจจัยมากมายที่ส่งผลต่อคุณภาพการบัดกรี SMT รวมถึงความสามารถในการบัดกรีของชิ้นส่วน คุณภาพของแผ่น PCB การออกแบบแผ่นรอง PCB คุณภาพของครีมประสาน คุณภาพการผลิต PCB สภาพของอุปกรณ์การผลิต SMT พารามิเตอร์ทางเทคนิคของแต่ละขั้นตอนในกระบวนการ SMT และทักษะการปฏิบัติงานของพนักงานแต่ละคน ในบรรดาปัจจัยเหล่านี้ คุณภาพของชิ้นส่วน PCB และครีมประสาน รวมถึงการออกแบบ PCB เป็นพื้นฐานสำคัญในการประกันคุณภาพการบัดกรีแบบรีโฟลว์ เนื่องจากข้อบกพร่องในการบัดกรีที่เกิดจากปัจจัยเหล่านี้มักจะแก้ไขได้ยากหรือไม่สามารถแก้ไขได้ด้วยวิธีการทางเทคนิค ดังนั้น กุญแจสำคัญในการยกระดับคุณภาพการบัดกรีให้ยอดเยี่ยมจึงอยู่ที่การควบคุมคุณภาพของวัสดุและการออกแบบแผ่นรอง PCB ที่ดีเยี่ยม นอกจากนี้ พารามิเตอร์ทางเทคนิคของแต่ละขั้นตอนในกระบวนการพิมพ์ครีมประสาน การวางชิ้นส่วน และการบัดกรีแบบรีโฟลว์จะต้องได้รับการควบคุมและปรับให้เหมาะสม พร้อมทั้งดำเนินตามกระบวนการทางเทคนิคการผลิตที่สมบูรณ์แบบ

ติดต่อ PCBCart เพื่อรับบริการประกอบ SMT ที่ยอดเยี่ยม

เริ่มตั้งแต่ปี 2005 PCBCart ได้ผลิตและประกอบแผงวงจรให้กับบริษัทต่าง ๆ ในหลากหลายอุตสาหกรรม รวมถึงยานยนต์ อิเล็กทรอนิกส์สำหรับผู้บริโภค การแพทย์ อุตสาหกรรม และอีกหลายสาขา เรามีความสามารถในการตอบสนองความต้องการงานประกอบ PCB แบบกำหนดเองของคุณ และที่สำคัญยิ่งกว่านั้น เรามีประสบการณ์ในการผลิตแผงวงจรของคุณให้มีคุณภาพสูงสุด พร้อมทั้งสอดคล้องกับงบประมาณและระยะเวลาการส่งมอบที่คุณต้องการ คลิกปุ่มด้านล่างเพื่อขอใบเสนอราคา PCBA ฟรีโดยไม่มีข้อผูกมัด!

ขอใบเสนอราคาประกอบแผงวงจรพิมพ์

แหล่งข้อมูลที่เป็นประโยชน์

•ข้อเท็จจริงที่สำคัญที่สุดเกี่ยวกับเทคโนโลยีการติดตั้งแบบผิวหน้า

•แพ็กเกจ SMT

•การเปรียบเทียบระหว่างการประกอบแบบรูทะลุ (THA) และการประกอบแบบติดตั้งบนผิวหน้า

•การเปรียบเทียบ AOI, ICT และ AXI และช่วงเวลาที่ควรใช้งานระหว่างการประกอบ PCB SMT

•วิธีทำความสะอาดแผงวงจรพิมพ์หลังการบัดกรีแบบติดตั้งบนผิวหน้า